基于热电偶法的高速铣削温度实验研究

2010-08-07张利堂许志弘

张利堂 刘 勇 许志弘

(①西华大学机械工程与自动化学院,四川成都610039;②中国工程物理研究院机制工艺研究所,四川绵阳621900)

高速铣削加工技术是一种利用浅切深、高速进给和高速切削进行的加工方式,具有加工效率高、加工精度高、切削力小、热变形小、废品率低等特点,使加工零件的覆盖范围面大大扩广[1]。但由于其加工过程十分复杂,随时受到物理现象不同程度的交叉影响,尤其是温度对工艺的影响,使理论分析显得尤为复杂。在高速铣削时,温度是一个惰性的测量量,很难在切削过程中得到真实切削区的温度分布和变化规律,而且温度的测量方法目前又处在探索阶段,依照现在的研究成果,使温度研究显得十分困难。目前许多学者从事于高速切削机理方面的研究,但是不管是从实验的角度还是理论分析都存在一些不足,尤其是关于速度与切削温度的研究文献相对较少。上海交通大学曾使用红外热像仪测量铝合金的铣削温度,但是这种方法测量的铣削温度并不是实际的铣削温度,只是间接近似地反映了传入工件表面的切削热所产生的温度。

1931年德国Carl Salomon博士提出高速切削理论:任何一个零件都存在零界速度,并且在零界速度的两边存在任何刀具都不能加工的“死谷”,在此之前温度随速度的增加而升高,之后温度又会随速度的增加而降低。经过长达半个世纪的理论探索,至今尚没有比较成熟和完整的高速切削理论可借鉴,相比之下实验就成为最基础、最接近实际的研究方法。因此通过分析,采用半人工热电偶夹丝测温法,通过对自制热电偶的标定,以及实验数据进行有效的处理,找到了热电势-温度的关系特性,为温度的转速单因素实验做好了前提准备。

1 实验设计

1.1 实验设备

机床:瑞士 MIKRON,HSM-700。

铣刀:选用φ16 mm硬质合金的三刃立铣刀和两刃立铣刀。

工件材料:自制试样 Al6063(软铝);自制试样LY12(硬铝)。

冷却方式:油雾冷却。

铣削方式:顺铣,铣平面。

1.2 热电偶实验设计[2,3,5]

采用半人工热电偶夹丝测温法,其中所夹丝为康铜箔片。其原理:一经切削,本体和热电偶箔片构成回路,由于其结合点的温度不同,会产生热电流的温差现象。热电偶就是利用热电势随两接点的温差现象特性来测量温度的。其原理结构图如图1所示。

1.2.1 热电偶的标定

由于康铜箔片是自制的,还没有热电势-温度的关系数据可以采用,所以要对热电偶进行标定,也就是寻找热电偶的热电势与温度的关系特性。具体做法:将标准的铂铑10-铂热电偶和自制康铜箔片按图2装夹;然后用温控电热铁按50℃递增温度对热结点3加热,让其感受同一温度;最后读出各个晶体毫伏表的电势值,通过查《热电偶分度手册》得出标准铂铑10-铂热电势对应的实际加热温度,此温度也就是康铜箔片热电势对应的温度。图2为热电偶标定装置示意图。

1.2.2 实验结果

本文实验是在常温20℃下进行的,没有保证冷端处于0℃,对实验结果造成了一定的影响,所以必须对实验数据进行修正。结合实际情况,选用热电势修正法。具体公式如下:

式中,EAB(T,Tn)表示基于常温Tn,把标准铂铑10-铂热电偶加热至T所测的热电势;T0为0℃且EAB(Tn,T0)在《热电偶分度手册》上查出具体热电势为0.113 mV。表1、2分别为修正后铂铑10-铂热电偶的温度-电势关系以及电势所对应的实际加热温度。

表1 修正后铂铑10-铂热电偶的的温度-电势关系

表2 修正后铂铑10-铂热电偶电势对应的实际温度

表3 康铜箔片电偶的电势-温度对应关系

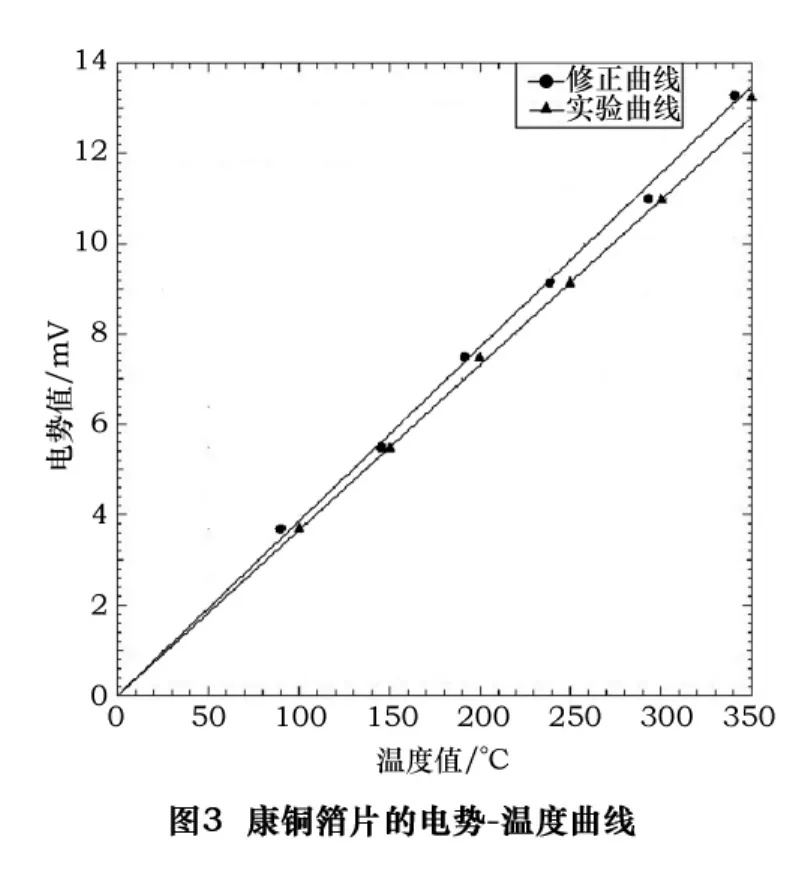

按照上述方法对数据处理后,按描点法绘制康铜箔片的电势-温度的曲线图,如图3所示。

1.3 测温实验设计[4]

本文主要研究的是在高转速环境下切削区的温度与切削速度的变化规律,因此选用转速单因素实验,着重考虑在其他切削参数不变的情况下,转速因素对铣削温度的影响。具体用硬质合金的三刃立铣刀和两刃立铣刀分别在轴向切深ap=4 mm,径向切深ae=2 mm,每齿进给量f=0.15mm,转速S从5000 r/min按4000 r/min递增至34000 r/min条件下实验。在轴向切深试验前要用电表检查康铜箔片和工件是否绝缘,热电偶工件和夹具是否绝缘。再者为了使夹在试件中间的康铜箔片在铣削过程中受力方向一致,走刀方向与工件拼接面应该保持垂直,且保证走刀方向不变。具体分组实验如表4所示。

表4 加工实验数组

2 实验结果及分析

选用硬质合金的三刃立铣刀和两刃立铣刀分别对铝合金Al6063、LY12施行铣削加工,通过实验得到的数据用描点法绘制成如图4、5曲线。

(1)从图4、5可以看出切削区的温度随切削速度变化的趋势:四种组合实验都存在一个温度“顶峰”,在此前切削区温度的变化趋势波动比较明显,当越过“顶峰”后,温度呈现急剧下降趋势,随着加工速度的递增,温度又开始趋于平缓上升。这是因为随着切削速度的增加,材料在高速状态下来不及变形,导致刀具与切屑间的摩擦系数减小,同时切削过程中实际产生的热量减少,并且大多数热量还来不及传给工件就瞬间让切屑带走了。

(2)同一种材料对应不同刀具在相同的加工速度下会同时出现温度“顶峰”,并且速度-温度曲线的走势基本相似。Al6063对应的临界速度为854.08 m/min,LY12对应的临界速度为1055.04 m/min。

(3)通过上述两种材料的速度-温度曲线图对比,可以看出材料 Al6063的铣削温度要高于材料LY12的铣削温度,其主要原因是材料Al6063质地较软,铣刀切削时克服分子间附着力消耗的功率比较大,产生的切削热相对较多,导致加工过程中会出现粘刀现象。由此可见,选用硬质材料比较适合高速铣削技术。

3 结语

(1)通过转速单因素实验,得到在高速环境中切削区的温度随速度变化的初步规律:在高速加工中,随着速度的递增,温度存在“顶峰”,在“顶峰”前温度随速度的变化波动较大,总体呈上升趋势;当越过“顶峰”后,温度与速度成反比,并且下降速率快,到达最低值后又呈平缓上升趋势。对于Carl Salomon博士提出的高速切削理论实验并未得出一致性结论,该理论还有待验证。

(2)应用半人工热电偶夹丝测温法能够比较准确的检测出高速铣削中切削区温度随加工速度变化的规律,解决了很难真实检测实际切削区温度的难题。不过还是存在一些误差,因此还有待深入研究。

1 张伯霖,杨庆东.高速切削技术及应用[M].北京:机械工业出版社,2002.

2 张锦霞.热电偶使用维修与检定技术问答[M].北京:中国计量出版社,2000.

3 沈维善.张孙元.热电偶分度手册[M].北京:机械工业部仪器仪表工业局标准化研究室出版,1983.

4 任露泉.试验优化技术与分析[M].北京:高等教育出版社,2003.

5 舒畅.高速铣削钛合金的切削温度研究:[硕士学位论文].南京:南京航空航天大学,2003.