基于加工中心的在机测量系统

2010-08-07孙宏强岳彦芳

孙宏强 杨 梅 岳彦芳

(①石家庄学院电气信息工程系,河北石家庄050035;②石家庄信息工程职业学院计算机应用系,河北石家庄050035;③河北科技大学机械电子工程学院,河北石家庄050018)

加工中心在机测量系统是利用在主轴上安装触发式测头代替加工刀具,运行测量软件生成的类似于加工程序的测量程序,可以实现工件加工前的安装定位,加工过程的中间尺寸计算和加工完成后的合格评价。相比三坐标测量机系统成本低,节约生产成本,实现一机多用。

1 总体方案设计

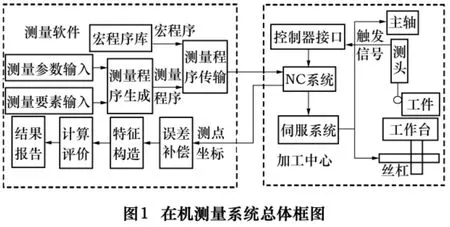

总体方案的设计根据结构组成大致分为计算机中的测量软件和安装了测头的加工中心两部分,见图1所示。

首先把测头尺寸、测量速度、机床坐标系的选择等测量参数和工件测量要素信息等输入到测量软件,软件会自动生成测量主程序。连同宏程序库中相应的测量要素的测量宏程序一起由RS232串行通讯接口传输给加工中心。

执行测量程序可使装在主轴上的测头及工作台上的被测工件按检测程序要求产生测量动作,测头接触工件时产生电触发信号,通过屏蔽电缆及I/O接口传给数控系统,数控系统接收到此开关信号后,执行G31功能,将机床坐标值记入数控系统相应变量中,并实时通过RS232串行通讯接口将数据传输给计算机软件,直至完成全部检测工作。

数据接收完成后,会自动保存到测量软件的数据库中。根据要求,对一些进行计算和评价用到的基准进行构造,选取评价要素及这些基准即可完成尺寸计算和误差的评价,并可生成数据报告。

2 软件功能设计

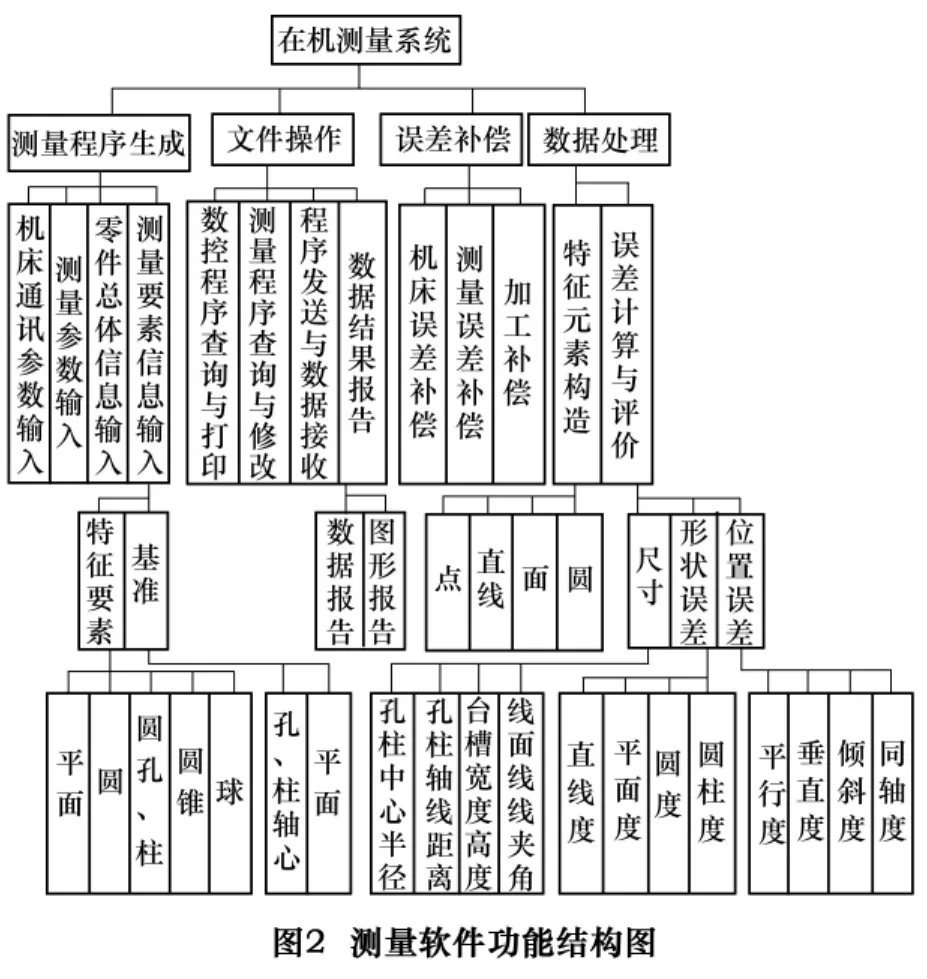

经过详细的研究和实验,按照系统工程的开发方法和过程,对在机测量系统进行了从总体到局部的软件详细设计。为了提高测量过程的自动化,本着简便易用的原则,软件整体分为四大模块,见图2所示。考虑到文件操作和误差补偿两个模块内容相对较少,这里主要介绍测量程序生成模块和数据处理模块。

2.1 测量程序生成模块

该模块是整个系统的基础,通过人机交互方式,由用户进行列表式选择或键盘输入以下四项主要内容:

(1)测量参数 列表式选择,主要涉及测头工作参数和测头系统参数两大项。测头工作参数包括测量时的快进速度和工进速度、工进距离和触发后测头的快退距离、接触工件后的最大超程量,合理的设置可以提高测量的效率和精确度;测头系统参数包括不同测头的球径、测头的长度、球心在X和Y方向的标定以及所测工件在加工中心上的坐标系等。

(2)零件总体信息 需要键盘输入测量工件所属的产品名称、部件名称、零件名称以及在此测量系统中唯一的一个零件编号,以备测量产品增多时进行区别。

(3)测量要素信息 键盘输入主要包括测量基准和被测基本几何要素(圆、圆柱、圆锥、平面和球)。对于不同的要素需要不同的输入信息。

(4)机床通讯参数 列表式选择加工中心的数控系统型号,传输所用到的计算机串口、传输速率等通讯参数。

以上所有参数输入完毕并确认后,即可生成相应要素的测量主程序,要素的信息也同时保存到数据库的相应要素数据表中,以便查询或修改。

2.2 数据处理模块

该模块是在机测量的核心模块,主要进行特征要素的构造、工件尺寸计算、形状误差和位置误差的计算与评价以及数据报告的生成。具体包括:

(1)特征要素构造 采用面向对象的设计方法,将加工中心返回的测点数据经过构造,构造出用于进行尺寸、误差计算与评价等所需要的直线、平面、点和圆等特征要素,方便其它模块的使用和继承。

(2)尺寸、形位误差计算与评价 计算工件加工过程中各工序、工步的加工尺寸,如圆孔的直径、凸台、凹槽的宽度或深度等中间尺寸等,以便及时测量,提高加工效率。按照最小包容区域原则对形位误差计算和评价,分析误差,及时地修改加工程序。

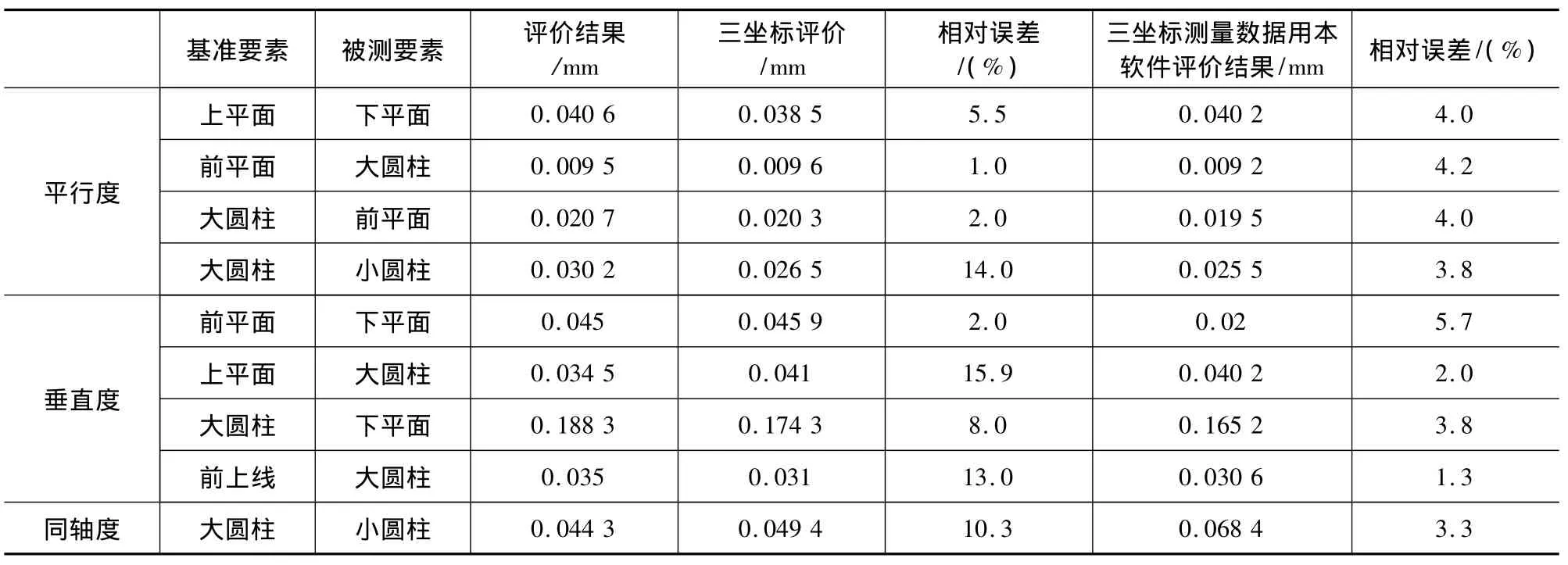

表1 实验结果与三坐标测量机评价结果对比

3 实验系统

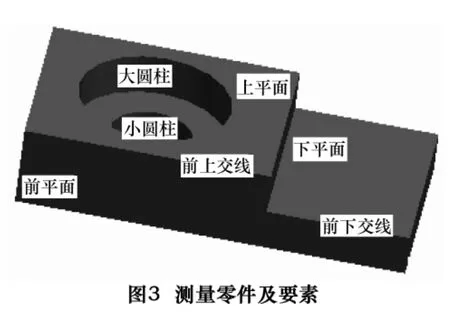

按照前边描述的在机测量系统的总体模型我们建立了一套实验系统:加工中心采用台湾友嘉精机生产的FV-1000立式加工中心,数控系统为FANUC-0M;测头系统选用哈尔滨先锋机电技术开发有限公司的EP6BL-M40电触发式测头,其定位精度达到±0.003~ ±0.004 mm;还有 Global系列 777 三坐标测量机进行精度验证,并且设计了一个典型零件进行测量,见图3所示。

按照软件的操作顺序,输入零件和测量参数信息,选择测量和机床通讯参数,生成测量主程序,和所用到的测量要素宏程序一起发送到加工中心。点击接收数据,开始测量。测量完成后,构造出如图3中各个要素的基准,并按照表1所示的基准和被测要素进行评价,得到的结果以及用三坐标测量机验证的结果一起列入表1中。

4 结语

由表1的数据可以看出,本实验所计算的结果有几项与三坐标测量机的测量结果相比有一定的误差,但总体看来,评价结果绝对误差都小于0.01 mm。考虑到加工中心的结构、行走机构、工作环境、触发测头的重复定位精度等因素与三坐标测量机有一定的差距,还有测量中与三坐标测量机测量的不是同一点(要测同一个点也很困难),所以它们的精度基本上符合工程中的误差范围。

利用三坐标测量机测量的测点数据,本软件的评价精度与三坐标相比相差无几,所以本测量软件算法可靠。对于一般精度要求的零件,这个结果已经属于比较精确的了,所以本系统软件的计算和评价结果比较可靠,可以在实际中推广应用。

1 任建平,赵美虹.加工中心与微机间数据传输的实现.机床与液压,2001(2):7~8

2 李航,利永铜.自动测量技术在加工中心上的应用.组合机床与自动化加工技术,1996(10):39~42

3 王清明,卢泽生,董申.机械加工在线测量技术综述.计量技术,1999(4):3~6

4 李静.三坐标测量机同轴度误差检测功能的开发.成组技术与生产现代化,2001(2)

5 刘尔编.形位误差检测.北京:北京理工大学出版社,1988.

6 Liu Zhanqiang,Patri KVenuvinod,VAOstafiev.On machinemeasurement of workpieces with the cutting tool[J].Integrated Manufacturing Systems.1998(9):168-172

7 Gao Dong,W.M.Chiu,F.W.Lam.Improvement ofmachining accuracy in precision micro-boring system by forecasting compensatory control technique.Journal of Harbin Institute of Technology(New Series).2001(1)