硬质合金刀具车削Cr12Mn5Ni4Mo3Al不锈钢的试验研究*

2010-08-07周建涛邓建新

周建涛 邓建新 张 辉 颜 培

(山东大学机械工程学院,山东济南250061)

Cr12Mn5Ni4Mo3Al不锈钢是我国自行研制的一种半奥氏体沉淀硬化不锈钢(硬度>45 HRC,抗拉强度>1114 MPa),属于超高强度钢系列。由于Cr12Mn5Ni4Mo3Al不锈钢是介于马氏体沉淀硬化不锈钢与奥氏体沉淀硬化不锈钢之间的一种过渡型沉淀硬化不锈钢,所以它不仅具有马氏体沉淀硬化不锈钢的超高强度,又具有奥氏体沉淀硬化不锈钢的高韧性。目前,广泛用于制造飞机上要求高压力、高密封性、高疲劳强度和强防腐蚀能力的零部件。

目前,国内外对Cr12Mn5Ni4Mo3Al不锈钢的研究大多还都集中在其材料性能方面。国内学者郭永良[1~3]等人对 Cr12Mn5Ni4Mo3Al不锈钢的材料性能进行了大量的研究,而对其切削加工性能的研究还尚未见到过报道。

硬质合金刀具应用相当广泛,既可以用于加工各种铸铁、有色金属和非金属材料,也适用于加工各种钢材和耐热合金等。硬质合金既可用于制造各种机夹可转位刀具和焊接刀具,也可制造各种尺寸较小的整体复杂刀具,如整体立铣刀、铰刀、钻头、复合孔加工刀具和滚齿刀等[4]。因此,硬质合金是目前在切削高强度钢、超高强度钢中用得很多而且是最主要的刀具材料[5]。

为此,本文采用硬质合金刀具材料进行干车削加工Cr12Mn5Ni4Mo3Al不锈钢的试验,通过对车削力及刀具磨损进行观察分析,以期为切削加工Cr12Mn5Ni4Mo3Al不锈钢提供理论指导和试验依据。

1 试验部分

1.1 试验设备

CA6140型普通车床,SDC-C3M19切削测力仪,工具显微镜,TR200手持式表面粗糙度仪,扫描电子显微镜(SEM)。

1.2 试验方法

采用单因素法进行Cr12Mn5Ni4Mo3Al不锈钢的干车削试验,即在CA6140车床上,使用株洲硬质合金厂生产的硬质合金车刀片YW2,配合4K16A型号车刀刀杆,在不同速度下对Cr12Mn5Ni4Mo3Al不锈钢进行车削实验,不使用切削液,车削路程L=1000 m。试验过程中,使用SDC-C3M19切削测力仪采集切向、轴向和径向车削力;分别在车削路程L=1000 m时,使用工具显微镜观察前、后刀面的磨损情况,并测量记录刀具的后刀面的磨损量,使用TR200手持式粗糙度仪测量已加工表面的粗糙度。试验结束后,首先将刀片进行超声清洗,然后采用扫描电子显微镜(SEM)对刀具的前、后刀面进行整体磨损形貌的观察分析。

1.3 试验材料

Cr12Mn5Ni4Mo3Al不锈钢棒料,直径为58 mm,长度为100 mm;硬质合金刀具YW2,型号为:41605A。其中,工件材料Cr12Mn5Ni4Mo3Al不锈钢的主要成分为:12%Cr,5%Mn,4%Ni,3%Mo,1%Al,小于 0.08%C,少量Si、P等元素,其余为Fe;试验中所使用的硬质合金刀具 YW2的主要成分为:82%WC,6%TiC,8%Co,4%TaC(NbC)。

1.4 试验参数

v=60、80、100、120 m/min,ap=0.1 mm,f=0.1 mm/r。

2 结果与讨论

2.1 车削力分析

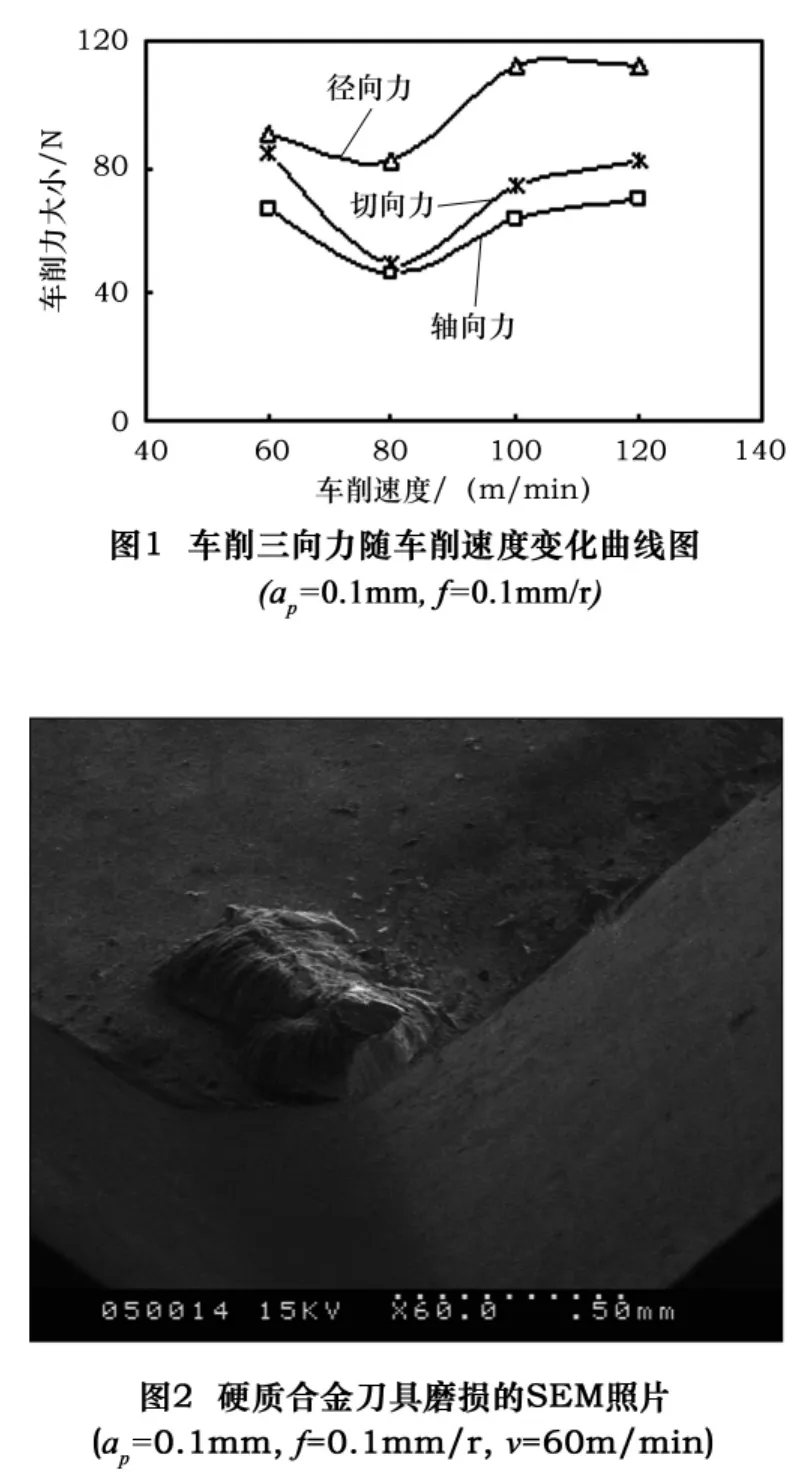

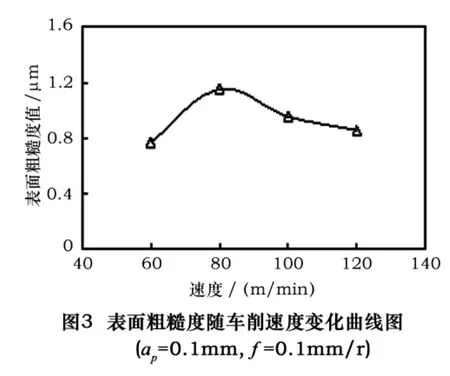

图1所示为使用硬质合金刀具YW2车削Cr12Mn5Ni4Mo3Al不锈钢时,在 ap=0.1 mm,f=0.1 mm/r不变的条件下,车削三向力随车削速度变化的曲线图。分析图1可以看出,车削三向力的大小顺序为:径向力>切向力>轴向力,这主要是因为切削刃钝圆半径的大小决定后刀面上正压力的大小,也就直接影响着径向力的大小。由于影响径向力的切削刃钝圆半径是一固定值,所以当决定主切削力大小的切削用量减小到一定程度时,就会出现径向力大于主切削力的现象[6];并且,随着车削速度的提高,切向力、轴向力和径向力都呈现出先减小后增大的趋势,这主要是由于切削开始初期时,切削速度较低,在刀具的前刀面形成了积屑瘤(如图2所示),导致刀具的前角变大,进而引起切削力变小。随着切削速度的提高,积屑瘤又逐渐消失,但是Cr12Mn5Ni4Mo3Al不锈钢加工硬化倾向严重[7],导致切削力又开始呈现出逐渐增大的趋势。

2.2 表面粗糙度分析

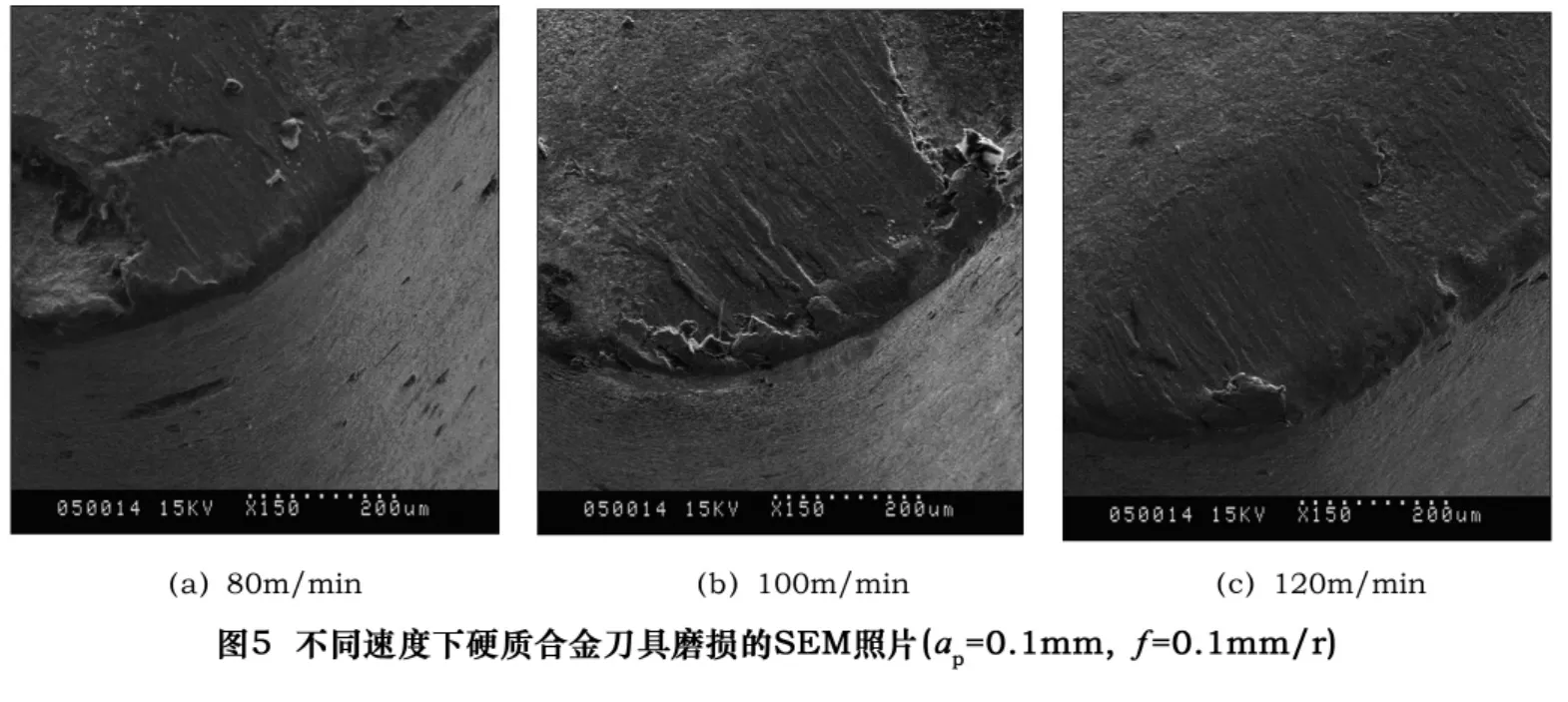

图3所示为使用硬质合金刀具YW2车削Cr12Mn5Ni4Mo3Al不锈钢时,在 ap=0.1 mm,f=0.1 mm/r不变的条件下,已加工表面粗糙度随车削速度变化的曲线图。分析图3可以看出:随着车削速度的提高,已加工表面粗糙度值呈现出先增大后减小的趋势,并且当v=80 m/min时,表面粗糙度值最大。这主要是由于当车削速度较低时,在刀具的前刀面形成了积屑瘤,积屑瘤形成后,便相当稳定地冷焊在前刀面上,包裹着切削刃,代替切削刃切削,而且积屑瘤伸出切削刃之外,增大了切削厚度,但是,切削刃上不同位置的点,积屑瘤的伸出量是不一致的,所以,积屑瘤前端代替切削刃切削出的表面也是不平整的[8],也即引起已加工表面粗糙度值的增大;然后,随着车削速度的提高,积屑瘤逐渐消失后,已加工表面粗糙度值又开始逐渐减小。

2.3 刀具磨损分析

图4所示为使用硬质合金刀具YW2车削Cr12Mn5Ni4Mo3Al不锈钢时,在 ap=0.1 mm,f=0.1 mm/r的条件下,硬质合金刀具的后刀面磨损量随着车削速度变化的曲线图。图5所示为使用硬质合金刀具YW2车削 Cr12Mn5Ni4Mo3Al不锈钢,当 ap=0.1 mm,f=0.1 mm/r时,在不同的速度(v=80、100、120 m/min)条件下,硬质合金刀具磨损的SEM照片。

分析图2、4及5可以看出:在整个车削过程中,不同的速度(v=60、80、100、120 m/min)条件下,硬质合金刀具的后刀面的磨损均比较轻微。此外,分析图4的后刀面磨损变化曲线,可以看出:在ap=0.1 mm,f=0.1 mm/r的条件下,YW2车削Cr12Mn5Ni4Mo3Al不锈钢的临界车削速度值[5]为:v=80 m/min;分析图5可以看出:随着车削速度的提高,硬质合金刀具前刀面的粘结材料并没有表现出逐渐增多的趋势。这主要是因为切削速度对粘结的影响比较复杂。首先,切削速度通过切削温度影响粘附,温度高,则粘附强烈;其次,温度又影响接触双方材料的物理性能,影响硬质合金的抗疲劳性能,因而影响粘结材料碎片的大小和密度[9]。

分析图5a可以看出:使用硬质合金刀具YW2干车削加工Cr12Mn5Ni4Mo3Al不锈钢(ap=0.1 mm,f=0.1 mm/r,v=80 m/min)时,硬质合金刀具前刀面出现了贝壳状的剥落现象。这主要是因为在切屑的挤压作用以及刀具切入、切出工件时的冲击作用下,低速时形成的积屑瘤在脱离前刀面的同时引发切削刃附近的拉、压应力的交替变化[10],导致在切削刃附近产生微裂纹,随着切削的继续,裂纹将不断扩展,最终引起剥落;分析图5b可以看出:使用硬质合金刀具YW2干车削加工 Cr12Mn5Ni4Mo3Al不锈钢(ap=0.1 mm,f=0.1 mm/r,v=100 m/min)时,刀具的前刀面表现出明显的磨损现象。在硬质合金刀具前刀面的刀-屑接触区域出现了较明显的划痕现象(如图6所示),这主要是由于随着车削速度的提高,积屑瘤逐渐消失,而残留在前刀面的积屑瘤碎片等硬质点,就会对前刀面造成不同程度的划伤;此外,还可以看到在沿刀尖周围出现了较严重的粘结现象(如图6所示)。粘结现象的出现其内在原因主要是由于刀具材料中的Co元素和工件材料中的Fe、Ni元素同属于铁族元素,故彼此间的化学亲和性很强;从温度-热力学的角度分析,刀具切入时产生的切削热及温度梯度引起的压应力,使刀具和切屑材料在高温高压下发生粘结,以致于车削过程中,在刀具的前刀面发生了较严重的粘结现象。而随着切屑、工件材料和刀具间的不断相对运动,刀具材料中的粘结相Co元素就会被粘结到切屑和工件材料中[11],被切屑和工件材料带走,从而也就会在刀具的前刀面引起粘结磨损[12]。

3 结语

(1)使用硬质合金刀具 YW2干车削加工Cr12Mn5Ni4Mo3Al不锈钢时,在采用小进给量和小背吃刀量切削时,出现了径向力大于主切削力的现象;并且,在 ap=0.1 mm,f=0.1 mm/r的条件下,比较合适的车削速度范围为:80 m/min<v<100 m/min。

(2)使用硬质合金刀具 YW2干车削加工Cr12Mn5Ni4Mo3Al不锈钢时,在 ap=0.1 mm,f=0.1 mm/r不变的条件下,由于低速下,在前刀面形成形状不规则的积屑瘤,其代替切削刃进行切削,导致已加工表面粗糙度值随车削速度变化呈现出先减小后增大的趋势。

(3)在整个车削过程中,不同的速度条件下,硬质合金刀具的后刀面的磨损均比较轻微;而在硬质合金刀具的沿刀尖周围均出现了较严重的粘结现象,在硬质合金刀具前刀面的刀-屑接触区域也都出现了较明显的划痕现象;此外,当车削速度较低时,受积屑瘤的影响,在刀具的前刀面还出现了贝壳状的剥落现象。

1 Guo Y.L.,Liu X.Q.,Zhang X.M.et al.EFFECT OF HEAT TREATMENT ON MECHANICAL PROPERTIES OF 0Cr12Mn5Ni4Mo3Al[J].ACTA METALLURGICA SINICA.2004,17(2):118-121

2 郭永良,刘兴秋.固溶处理温度对0Cr12Mn5Ni4Mo3Al钢拉-拉疲劳寿命的影响[J].物理测试,2005,23(3):27~29

3 曹生利.0Cr12Mn5Ni4Mo3Al热处理工艺研究:[工程硕士学位论文].哈尔滨:哈尔滨理工大学,2005.

4 邓建新,赵军.数控刀具材料选用手册[M].北京:机械工业出版社,2005.

5 韩荣第,于启勋主编.难加工材料切削加工[M].北京:机械工业出版社,1996.

6 章锦华.精密切削理论与技术[M].上海:上海科学技术出版社,1986.

7 中国航空材料手册编辑委员会.中国航空材料手册(第1卷)[M].北京:中国标准出版社,1988.

8 周泽华主编.金属切削原理(第二版)[M].上海:上海科学技术出版社,1993.

9 周泽华主编著.金属切削理论[M].北京:机械工业出版社,1992.

10 龙震海,王西彬,刘志兵.高速铣削难加工材料时硬质合金刀具前刀面磨损机理及切削性能研究[J].摩擦学报,2005,25(1):83~87

11 艾兴等.高速切削加工技术[M].北京:国防工业出版社,2003.

12 李友生,邓建新,张辉等.高速车削钛合金的硬质合金刀具磨损机理研究[J].摩擦学报,2008,28(5):443~447