M7475B立轴平面磨床大尺寸工作台设计

2010-08-01王玉国宋吉祥

王玉国,李 立,宋吉祥

(洛阳轴研科技股份有限公司 大型轴承制造部,河南 洛阳 471039)

轴承加工中,磨加工是关键工序,磨加工的优劣直接影响轴承的旋转精度和寿命。其中,磨削平面是磨加工的第一道工序,也是第一个基准,所以,轴承零件平面磨削的质量,直接影响到轴承后续加工的优劣。某生产车间平面磨床最大加工直径为Φ1 000 mm,大于该尺寸的轴承套圈平面加工需在改装的立式车床上进行,但平面磨削精度难以保证。为此,对现有平面磨床进行改造,以扩大加工范围,满足生产要求。

1 改造思路

现有M7475B立轴平面磨床尚有较大工作空间可以利用,其工作台直径为750 mm,工作台行程为450 mm,即当工作台行驶到最远端时,工作台中心距床头距离为825 mm。与工作台同一水平面上除床头、防水板(可拆卸)外,并无其他部件干涉,因此,设想将工作台直径加大到1 500 mm。

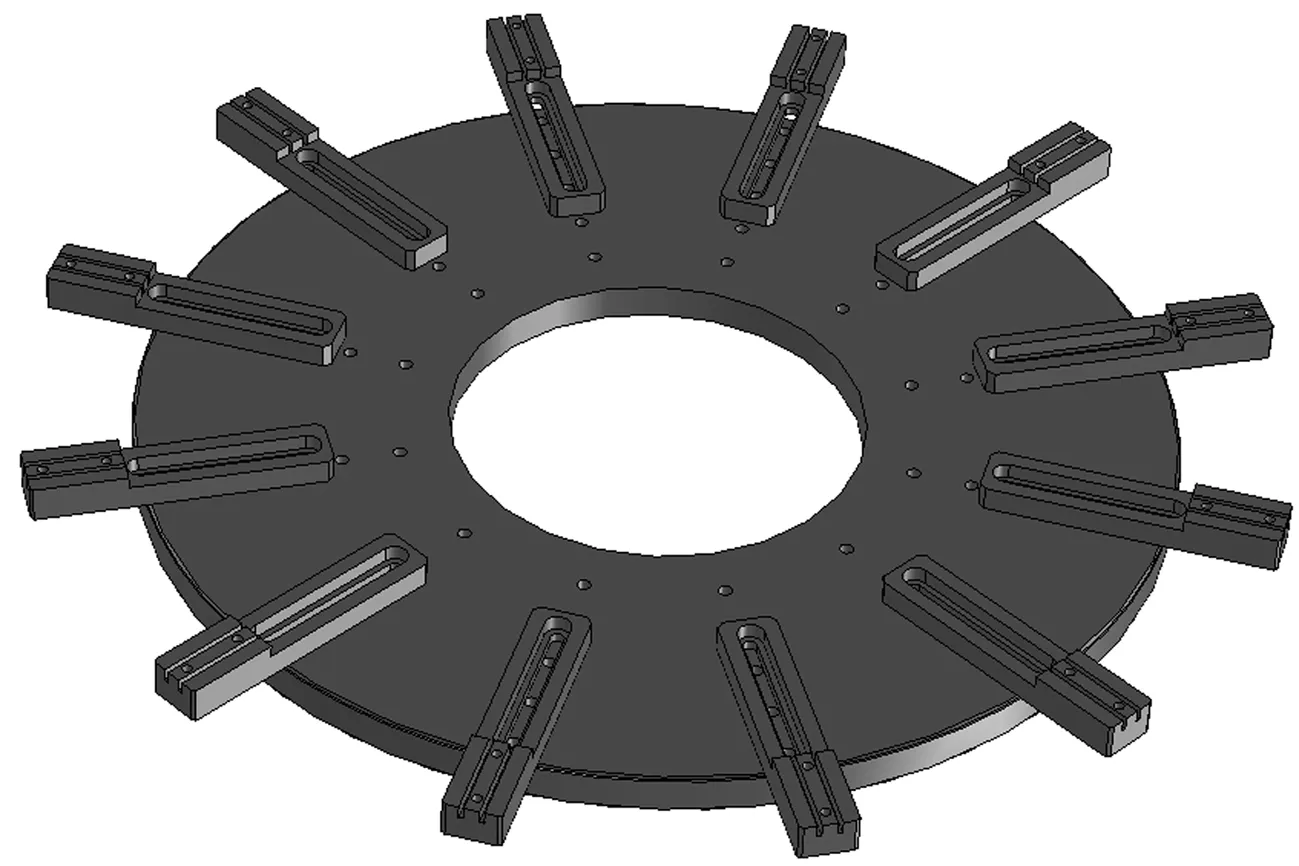

该机床为电磁吸盘吸附工件以实现工件装卡,考虑到大工作台加工难度大、造价高等因素,参考电磁无心外圆磨床,增加磁极块并固定到工作台上(图1),每次用砂轮靠平来满足平面基准要求。机床工作台加大,负荷增加。如果将磁极块伸出圆台外径,增加加工直径,可减小工作台的直径,减轻工作台重量,减轻机床负荷。因此将大圆盘直径做为1 250 mm,加长磁极块伸出圆盘125 mm,加工直径可达到1 500 mm,圆周方向用12个磁极来放置工件。机床总加工高度为300 mm,减去增加平台和磁极的高度,基本可以满足高度200 mm以下工件的加工要求。改造后,该机床可以满足直径1 500 mm以内,高度200 mm以下工件的平面磨削。

图1 新工作台的结构

另外,因为工作台为水平放置,工件质量全部落在加长磁极上,加工时的磨削力也通过工件传给了加长磁极块和机床。因此,要求加长磁极块既要有很好的平面度,又要有良好的负载能力,不能在加工中变形太大,影响加工精度。

2 校核计算

对磁极块弯曲变形和受最大负载时是否发生塑性变形进行分析计算。

2.1 弯曲变形的计算

磨削过程中,磁极块主要受机床进刀时的压力、工件重力和自身重力3个力的作用,使其产生弯曲变形。磨削力加载后,随着工件磨量逐渐变小,磨削力也逐渐减小,并最终变为零,由其产生的弯曲变形也最终变为零。为保证磁极块在磨削力加载时不产生塑性变形,选用45#钢。磁极自身质量也会引起弯曲变形,产生一定的挠度,采取在每次加工工件前,直接将磁极块用砂轮靠平,以消除由其自重产生的变形。

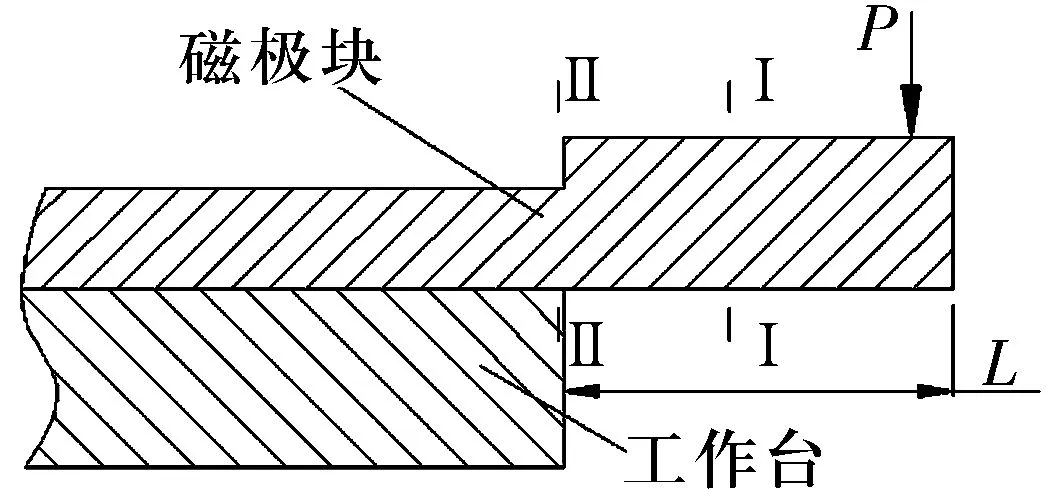

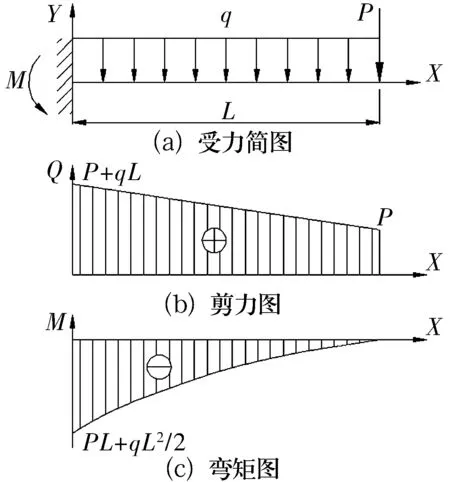

因此,对工件的质量作用于磁极块可能产生的弯曲变形进行分析计算,磁极块的受力如图2所示。将磁极外伸出工作台部分简化为悬臂梁,受力简图、弯矩图及挠度图如图3所示。由图3可知:

图2 工作台与磁极块截面图

图3 磁极块受力分析

(1)

(2)

式中:y为工件重力使磁极产生的弯曲变形,mm;P为工件重力作用于一个磁极上的重力,N;L为磁极外伸出工作台的长度,mm;E为材料的弹性模量,GPa;I为磁极截面的惯性矩,mm4;b为磁极截面的宽度,mm;h为磁极截面的高度,mm。图2截面Ⅰ-Ⅰ中,b=70 mm,h=45 mm,代入(2)式得I=531 562.5 mm4。取工件质量为180 kg,重力平均分到12个磁极上,每个磁极所受重力为147 N。将P=147 N,L=125 mm,45#钢E=206 GPa,I=531 562 mm4,代入(1)式得产生的弯曲变形y=-0.000 9 mm。一般直径大于Φ1 000 mm的P5轴承零件,要求平行差小于0.03 mm,因此该变形量完全能够满足零件加工要求。

2.2 塑性变形的计算

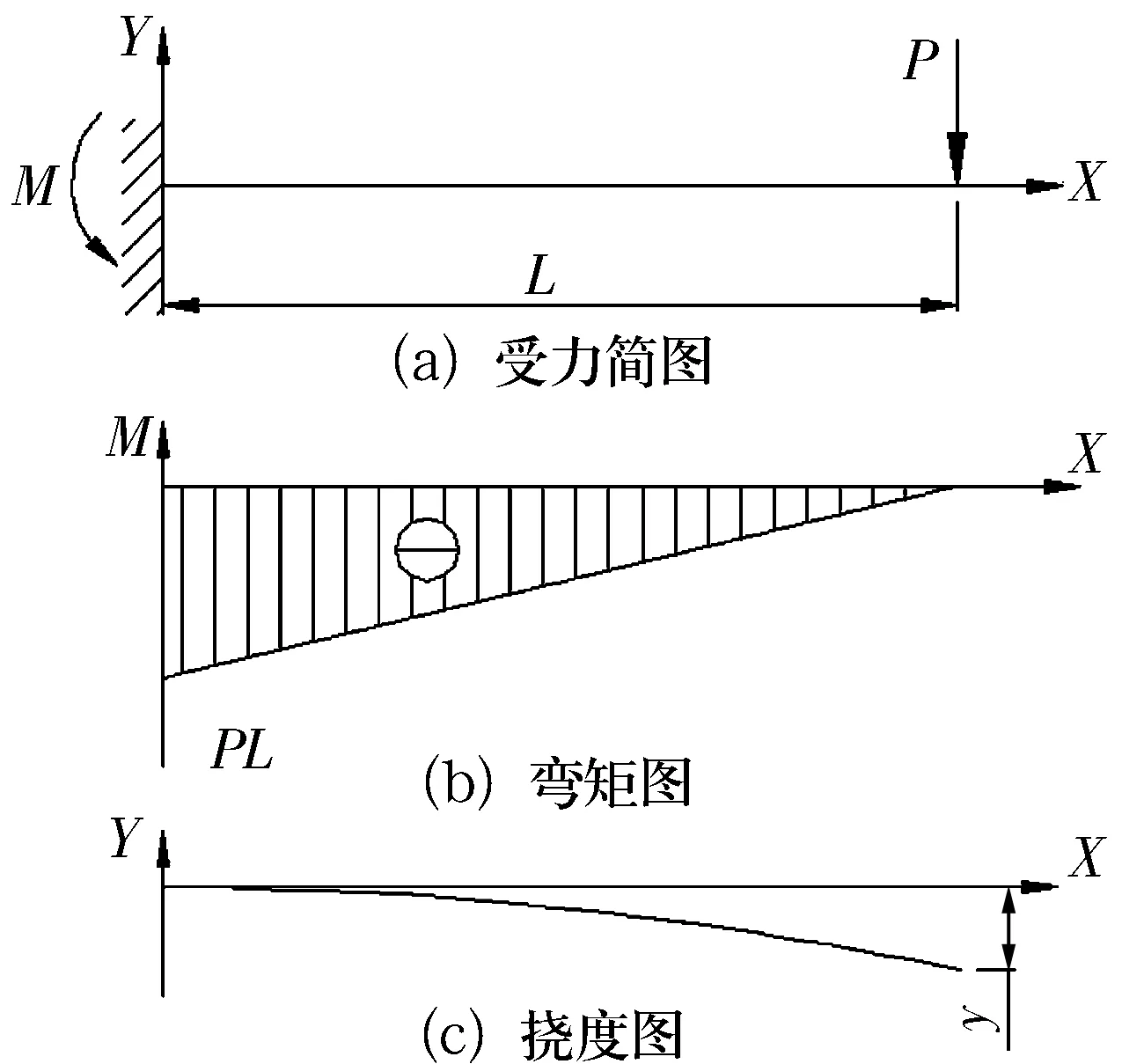

将平面磨削中砂轮进刀的压力与工件的重力合为一个集中力P,磁极重力设为一个均布载荷q,则磁极的力学分析如图4所示。

由图4b,图4c可知,刚伸出工作台的部分受剪力最大为Q=P+qL,弯矩最大为Mmax=PL+qL2/2,而此处也是整个磁极伸出工作台部分截面积最小的部位。由此断定,该处为磁极应力最大的部位,工况最为恶劣。

图4 磁极块受力分析

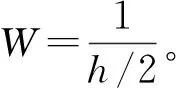

假设砂轮进刀时,在力的作用下砂轮及砂轮轴不发生变形,进刀量都传递给磁极,即磁极弯曲变形等于进刀量(实际中,磁极的变形不会超过砂轮的进刀量)。加工中,一次进刀量一般为0.02 mm左右。假设一次进刀量为0.05 mm满足使用要求,将y=0.05 mm代入(1)式,得P=8 410 N。对于横截面为矩形的磁极,最大弯曲剪应力发生在水平方向的中间截面上,最大剪应力公式为:

(3)

式中:τmax为最大剪应力,MPa;Q为截面剪力,N;q为磁极重力均布载荷的集度,N/mm。

图2截面Ⅱ-Ⅱ中,b=70 mm,h=30 mm,代入(2)式得I=157 500 mm4。由于磁极的外形尺寸都已经确定,得出均布载荷的集度q=0.24 N/mm。将已知条件P=8 410 N,q=0.24 N/mm,L=125 mm,h=30 mm,I=157 500 mm4代入(3)式,得出τmax=6.03 MPa。

对于塑性材料,[τ]=0.6~0.8[σ]。取[τ]=0.6σs=0.6×355 MPa=213 MPa。则,

τmax<[τ]

(4)

式中:[τ]为材料的许用剪应力,MPa;σs为45#钢的屈服极限,MPa。

最大弯曲正应力公式为:

(5)

将已知参数代入(5)式中,得σ=100.3 MPa。

则,σ<σs

(6)

由(4)式和(6)式可知,机床进行工件磨削时,磁极的剪应力与正应力均小于安全值,不会使其发生塑性变形,可以满足使用要求。

3 结束语

通过对M7475B机床的改造,基本解决了直径Φ1 000~1 500 mm的薄系列轴承在该机床上的平面磨削加工,各项精度指标满足要求。但对于大直径超高的轴承零件,该机床仍无法加工,需要在更大型的专用设备上进行加工。