滚子球基面的硬车加工

2010-08-01左玉琴刘笑颜李万和

左玉琴,刘 勇,刘笑颜,李万和

(洛阳LYC轴承有限公司,a.众诚金切公司;b.铁路轴承公司,河南 洛阳 471039)

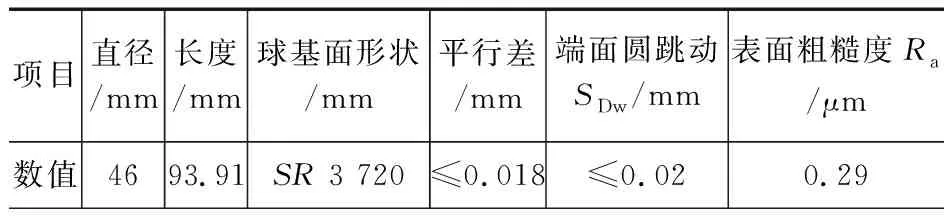

1 滚子外形尺寸及精度

滚子的外形尺寸及精度要求见表1和图1。

表1 滚子外形尺寸及精度要求

图1 成品滚子示意图

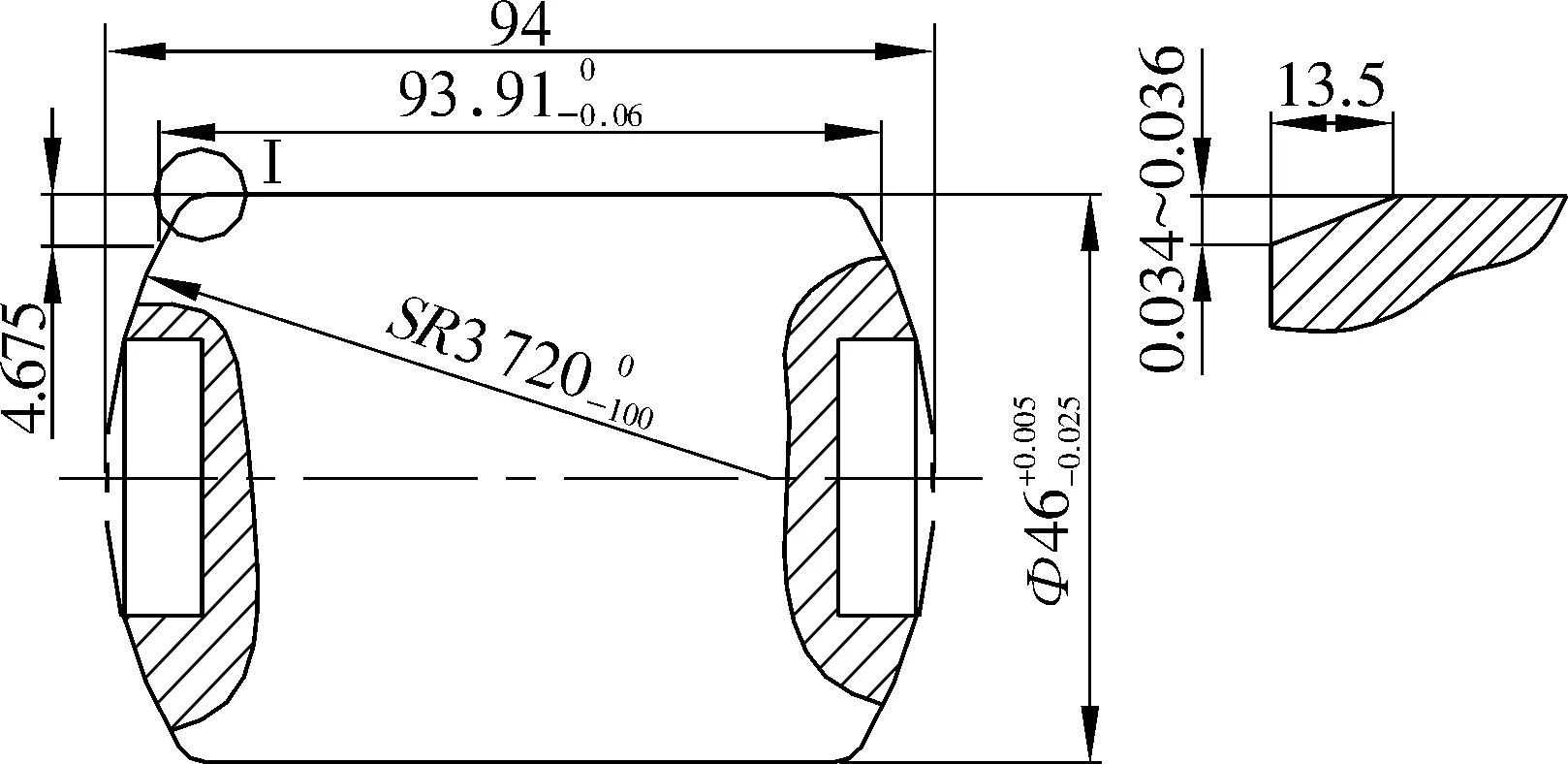

2 夹具的选择和调整

硬车用夹具是保证滚子端面圆跳动SDw的关键。高精度三爪夹具如图2所示,在夹紧工件的过程中没有向后的拉力,直接向中间收缩,不会造成滚子倾斜,夹持长度超过滚子长度的2/3,可达到以外径定位的目的。

图2 高精度三爪夹具

高精度三爪夹具的调整,对加工滚子的几何精度、形位公差起着至关重要的作用。首先,夹盘安装后,需要对夹盘进行调整校正,将夹盘的端面、外径跳动量控制在0.01 mm以内;然后,将三爪软爪安装到夹盘上,使夹盘处于夹持状态下(将夹盘夹持一适宜的圆柱体),把软爪车制成与滚子外径面曲率相同的圆弧。经试用,在此夹具下加工出的滚子端面圆跳动可控制在0.02 mm以内,其他加工精度也满足要求。

3 刀具的选择

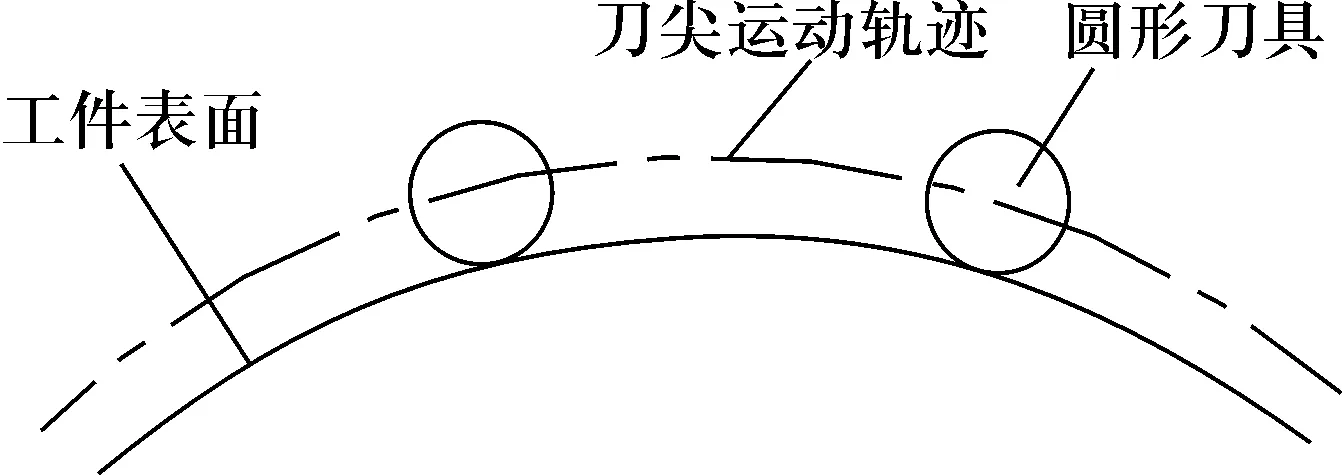

刀具对凸球基面形状的保证具有关键性的作用。滚子淬火后的硬度一般为61~65 HRC,因此,选用陶瓷材料的车刀。在切削过程中,由于滚子的球基面为球冠,必须保证刀具每一点的轨迹都是曲率相同的一个圆;然而在切削过程中,刀刃并不是同一点,而是随着刀具的运动在变化。通过计算机对三角形、正方形、棱形和圆形成形刀具进行加工轨迹模拟对比后得出,圆形刀具运动轨迹最为理想,如图3所示。因此,在这里选用代号为RNMG120400的圆形陶瓷刀具进行切削加工。

图3 圆形刀具刀尖运动轨迹示意图

4 硬车工艺参数的确定

该工艺采用的车床为CKA6163数控车床。该车床为伺服电动机驱动,可实现无级变速,其重复定位精度在0.001 mm以内,可满足不同尺寸滚子加工的需要。

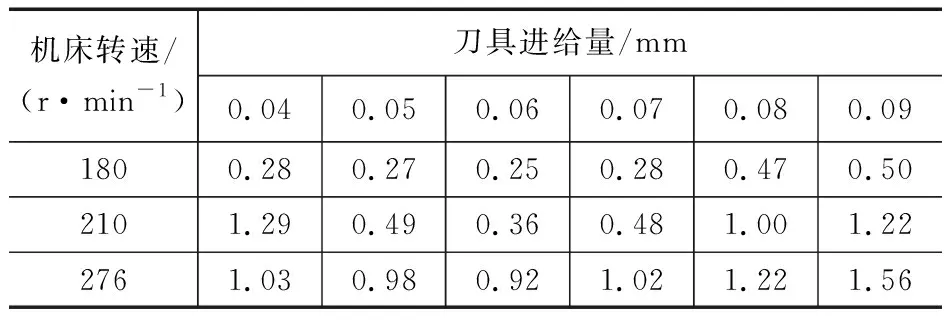

选取不同的机床转速和刀具进给量进行切削对比试验,以选取合适的车削工艺参数。试验结果如表2所示。表中的每一个表面粗糙度值均是相应机床转速及刀具进给量下,连续加工35件产品的表面粗糙度的平均值。由表2知,当机床转速为180 r/min,刀具进给量为0.06 mm时,滚子球基面的平均表面粗糙度最小,其值为0.25 μm。并且只有这组参数下加工出的每一件产品表面粗糙度不超差,因此确定这组参数为最佳工艺参数。因此,FCD114150530/04滚子球基面硬车工艺的参数为:车刀半径6.35 mm(以刀心编程),车床转速180 r/min,刀具进给量0.06 mm/r,切削量0.07 mm(两次往复)。

表2 不同参数下滚子球基面的表面粗糙度 μm

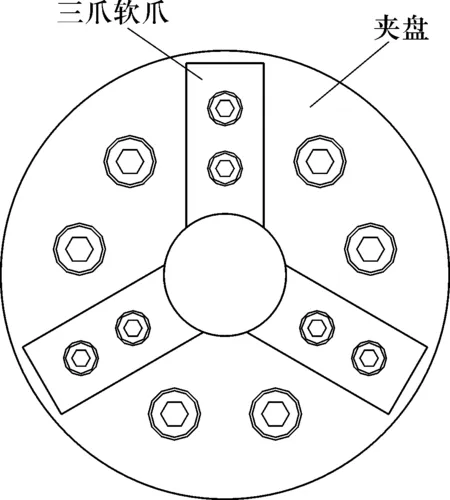

由于所加工部位硬车加工量较小(0.07 mm),一般不会产生划伤和烧伤现象。经酸洗检查和表面应力测试,硬车工艺不会使产品出现表面质量问题。加工后的球基面形状及表面粗糙度Ra采用CL-1A轮廓仪进行检验;但在调整机床时,为方便起见,采用形状样板检验(图4)。

图4 球基面形状检测示意图

该滚子的精度等级为Ⅲ级,采用硬车加工其球基面时,热处理后的工艺路线为:初磨滚动面→ 附加回火→细磨滚动面→磨基准面→磨端面Ⅰ→磨端面Ⅱ→磁力探伤→车凸球基面Ⅰ→车凸球基面Ⅱ→终磨滚动面→尺寸选别→磨两斜边。

5 结束语

FCD114150530/04滚子球基面硬车加工后,两端面凸球基面曲率、长度、表面粗糙度均符合成品滚子的精度要求,保证了产品质量,满足了装配要求。而且,与磨削球基面相比,该工艺生产效率明显提高;同时,为其他滚子采用硬车加工其球基面提供了实践经验。本工艺适用于多品种、小批量、Ⅲ级精度产品的加工。