轴承套圈专用倒立式数控车床设计

2010-08-01章泳健毛仲武包轩庭

章泳健,潘 毅,毛仲武,董 强,包轩庭

(1.常熟理工学院 机械工程系,江苏 常熟 215500;2.常熟长城轴承有限公司,江苏 常熟 215500)

在轴承行业,为了提高轴承套圈的加工精度和效率,以数控车加工代替普通车削甚至磨削加工已成为套圈加工的一种趋势。但由于轴承材料的特殊性,车削加工往往要求数控车床的整体结构刚性好、主轴低转速大扭矩,同时还要求机床要有良好的经济性,而这也正是通用数控机床所不能完全满足的。而对于车削外径在200 mm以上的大型轴承外圈,由于受卧式数控车床本身结构的限制,在机床回转半径、结构刚度及装夹精度等方面已很难满足要求,因此必须采用特殊的机床结构来解决上述问题。

1 设计目标

根据中、大规格轴承套圈精密车削的要求,在轴承套圈专用卧式数控车床的设计经验基础上,制订了具体的设计目标:采用主轴倒立式结构,以实现工件的自动抓取和装夹;刀架采用固定式多工位转塔结构,最多可实现12把刀具在加工过程中的自动切换,实现端面、外圆车削及镗孔等一体化加工;机床的主运动具备低速大扭矩的特征,要求主轴转速在50~200 r/min时的转矩满足300~600 N·m的输出要求;机床x/z向的移动速度可达到20 m/min,以达到快速高效的目的。机床总体性能指标如表1所示。

表1 机床总体性能指标

2 设计方案

2.1 总体结构

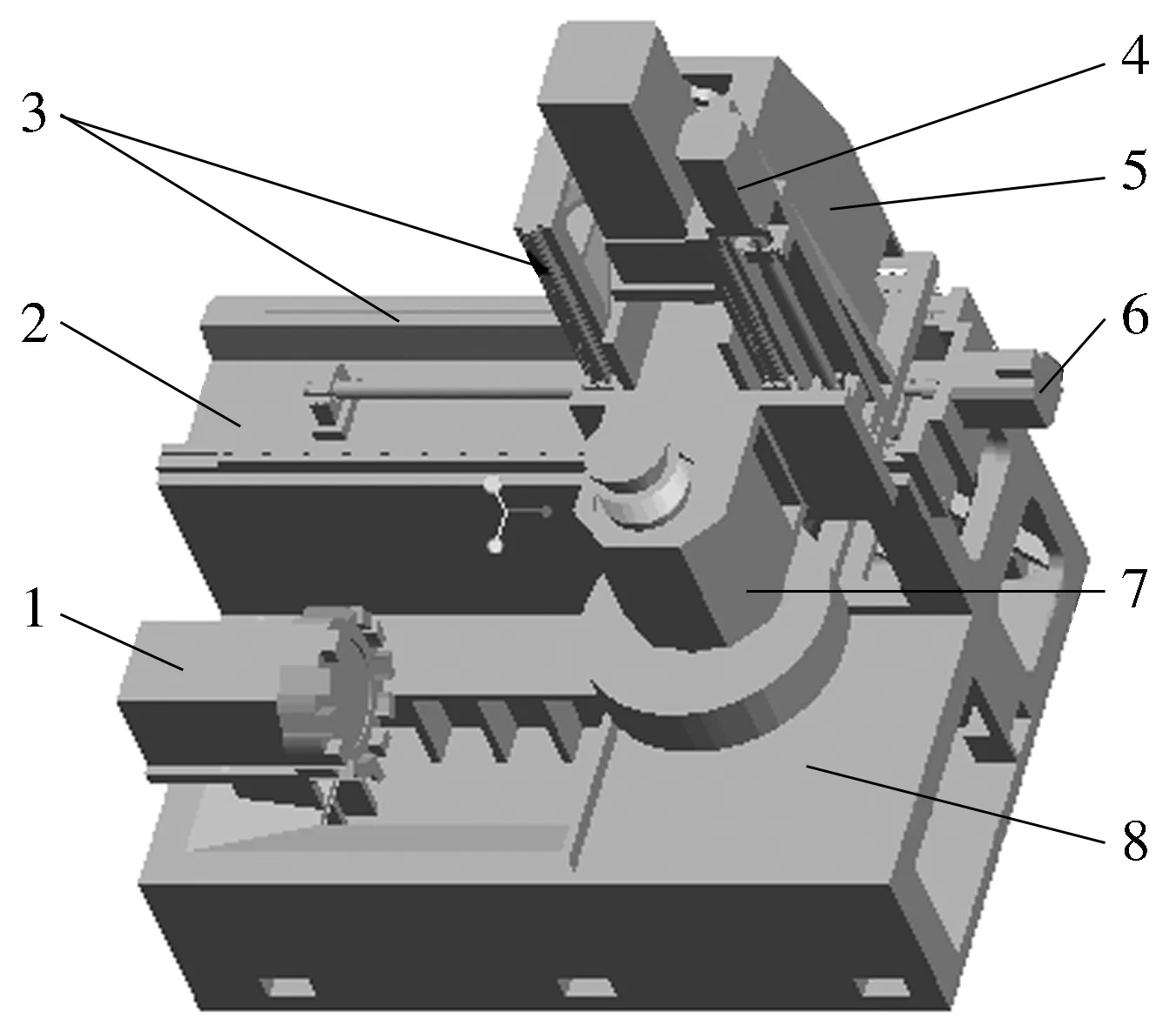

机床总体结构设计是机床先进性的基础[1]。根据倒立式数控车床的设计目标,确定了如图1所示的机床总体结构方案。机床主体部分主要由床身与立柱两大部分组成,按主轴移动、刀架固定的结构配置方式,主轴通过拖板竖直倒置安装在立柱导轨上,通过z轴滚珠丝杠机构和电动机驱动,使主轴沿立柱作上下移动而形成z轴运动;刀架固定安装在床身的左前侧,刀具在刀架盘上沿径向装夹,立柱设计为可移动式,由安装在床身上的x轴滚珠丝杠机构和电动机驱动,沿床身导轨作水平移动,进而形成机床的x轴运动。

1—刀架;2—床身;3—导轨;4—z轴传动;5—立柱;6—x轴传动;7—主轴;8—上下料及输送平台图1 倒立式车床主体结构

主轴端部安装有弹性液压卡盘,当工件输送到装夹位置后,主轴可移至该工件上方并继续通过z轴运动将工件压紧,再利用液压卡爪实现工件的定位夹紧。通过程序控制,主轴可顺利地对工件进行自动抓取和装夹。为了实现低速大扭矩特征,主轴采用独立的传动装置,考虑到空间布置问题,立柱采用开放式箱体结构。而由此带来的立柱结构刚度下降问题,通过对结构的合理设计与布筋来解决。

总体结构设计充分考虑了轴承套圈的加工特点及床身上工件上、下料和输送平台的设计。在床身右侧开设输送孔,虽然对床身的刚度不利增加了设计难度,但极大地方便了在多台机床间的多工序自动连接的实现。通过对机床设定合理的时间节拍,经由输送孔及工件输送机构,两条或多台独立的数控车床组成一个可自动完成整个轴承套圈的柔性制造单元。

2.2 关键部件设计与选用

导轨是影响机床运行精度及动态响应性能的重要零部件。在对机床进行动力学计算的基础上,选用了运动精度高、承载能力大的装配式直线滚动导轨,使机床在具备较大承载能力的同时,也具有运动轻便灵活、精度保持性好、低速运动平稳性好、移动及定位精度高等一系列优点。

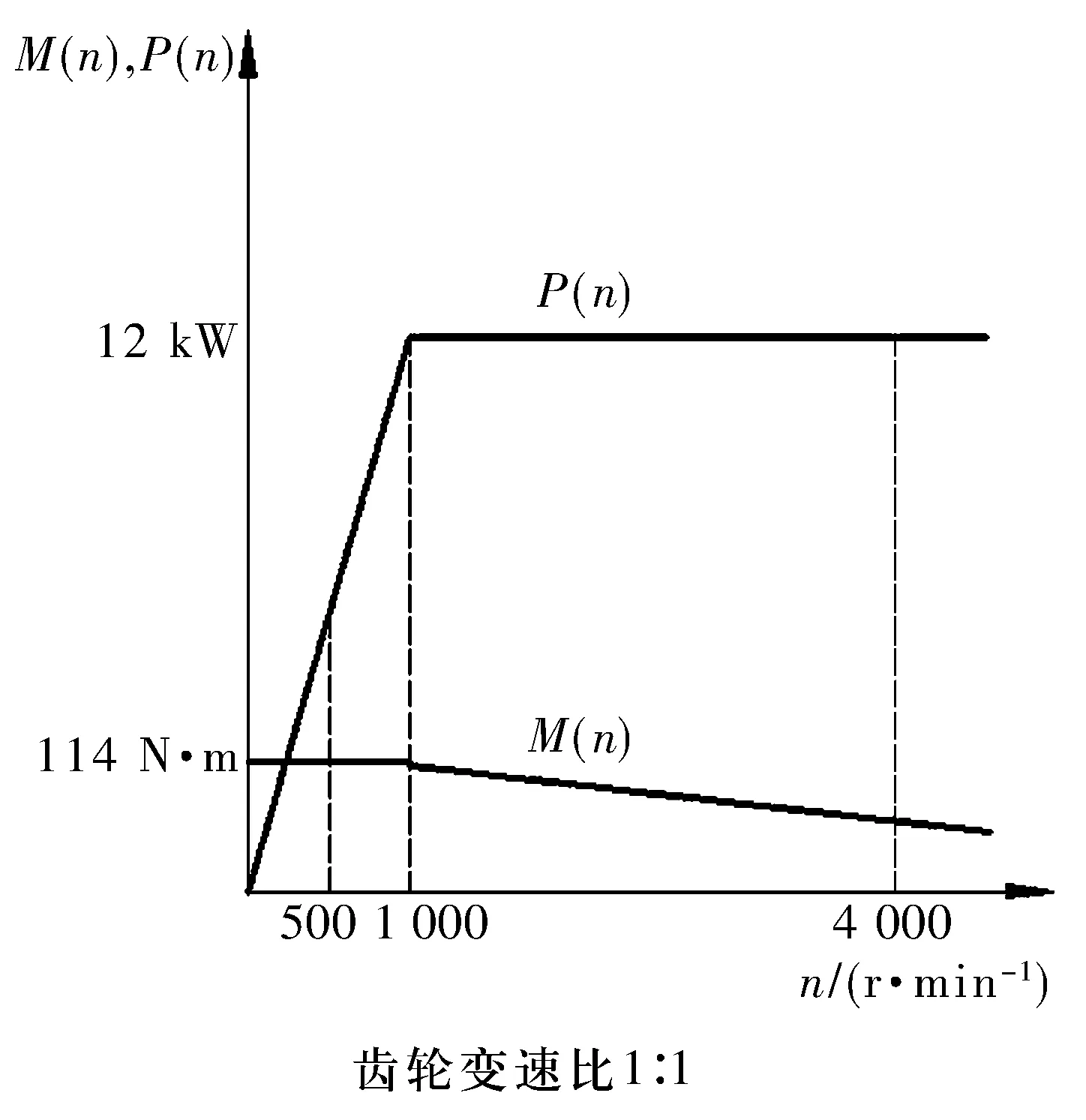

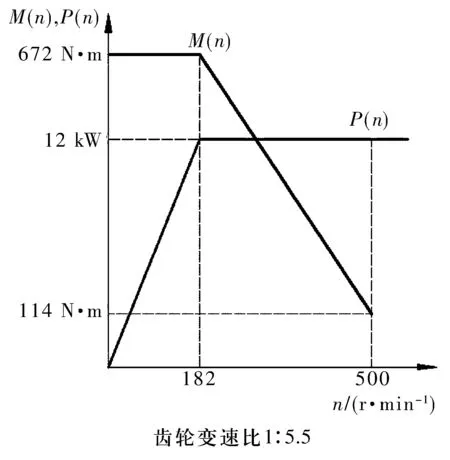

目前数控机床普遍采用的伺服主轴或电主轴无法直接满足主轴低转速大扭矩的要求。根据中、大型轴承套圈的车削工艺特点,在主轴与电动机之间加入了一个二挡变速装置,选用高精度高刚性主轴与大功率交流伺服电动机组合,结合ZF变速箱的自动变速,有效地解决了这一问题。满足了主轴转速在50~200 r/min时的转矩达到300~600 N·m的要求。两挡变速后主轴的功率及转矩特征曲线如图2所示。

图2 主轴两挡变速的M(n),P(n)曲线

主轴倒立式布置后,z轴滚珠丝杠及电动机不仅要承受z轴方向的切削载荷,还要承受来自主轴、变速箱、电动机、拖板等零件的自重。因此,z轴传动系统的平衡方案对于机床运动精度及高速运动稳定性至关重要。但在立柱后布置配重块,通过拖链与拖板相连,与主轴系统自重平衡的方法会增加立柱自重,降低其动态响应能力,同时对立柱快速移动过程中的稳定性及可靠性带来负面影响。因此,采用了如图3所示的液压平衡油缸配合囊式储能器的平衡方式,实践证明,采用这种平衡系统,不仅可减小z轴伺服电动机的载荷,延长z轴滚珠丝杠的使用寿命,同时也可确保立柱x向的快速移动。

图3 储能式液压平衡油缸

3 数字化设计中的关键技术

3.1 TOP-DOWN设计方法[2-4]

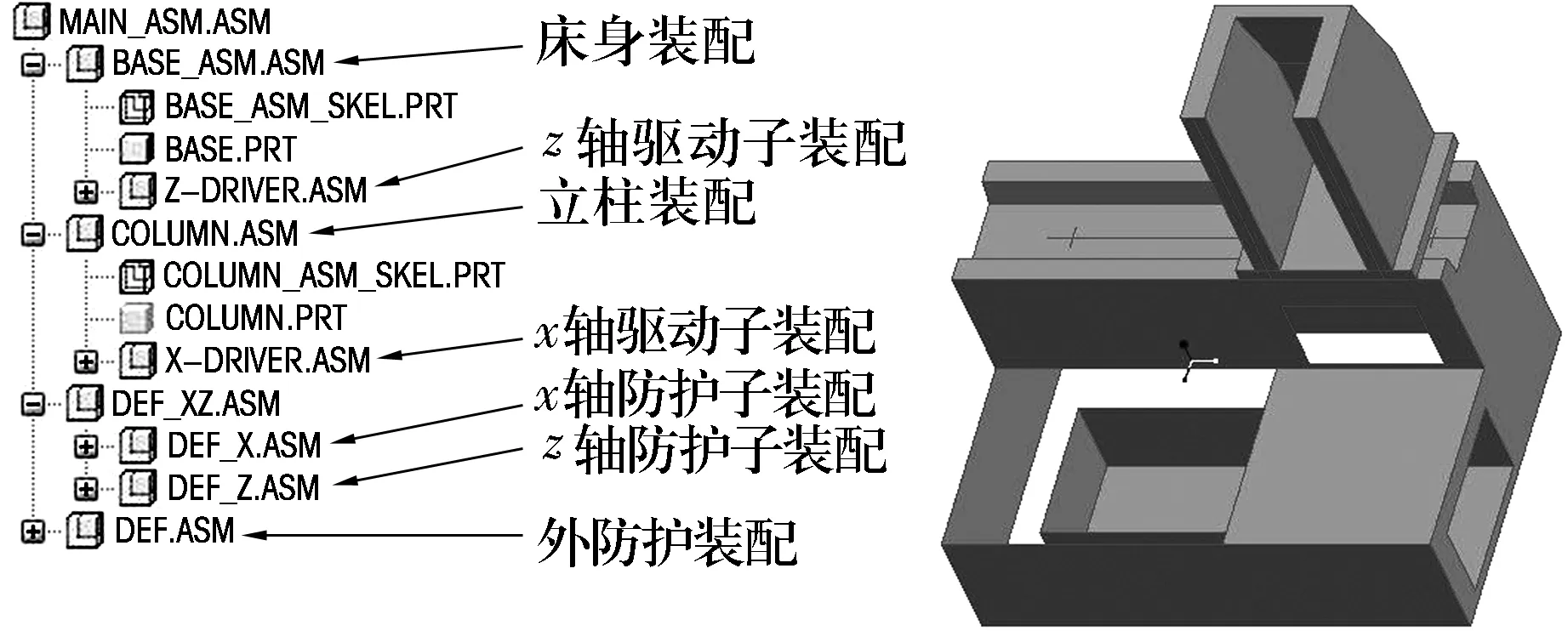

首先,在总体功能需求确定后对机床进行概念设计,完成如图4所示的机床主体结构布局及如图5所示的包含装配结构的骨架模型。在机床概念化设计模型基础上,再将设计分解为床身装配、立柱装配、xz轴防护及外防护装配等相对独立的子系统,并在各级子系统的装配体中再细分为零件及子装配体等。最后,在各相对独立的设计子系统中采取逐步细化设计的方法来完成整个设计。

图4 机床主体结构的布局图

图5 机床的装配结构与骨架模型

3.2 三维数字化几何建模技术

机床的三维数字化几何建模,可以建立机床的完整几何模型。由于实体模型具有几何唯一性,因此,可以精确地获得模型的一些物理特性,如重心、质量、惯性矩等,避免了传统设计中对这些量的复杂近似估算,同时,还可以进行零部件间的干涉检查,以保证装配模型的正确性。所以,即使由于建模的复杂性等原因,在建模过程中采取了曲面造型方法构造了一些非封闭的面体,最终的机床各部分模型仍可转化为封闭的实体。例如在床身排屑槽的构建时,各斜面相交处的结构必须通过面的裁剪、拼合来实现,所以先采用曲面造型方法单独构建各面,再通过裁剪、合并等操作将其转化为实体(图6)。

图6 排屑槽的造型设计

由于采用TOP-DOWN设计方法,各设计子系统在总装配中的位置是由骨架模型确定,所对应的子装配间不需要再定义装配约束。但在建模中需注意:由骨架确定的结构,其特征尺寸应由总体布局中确定的参数来驱动,在特征建立时必须与骨架模型相关联。具体可在定义特征时,通过参考骨架几何中的点、线、面或在截面草绘中复制骨架轮廓等方法来实现。在骨架模型中没有确定的尺寸,则可处理为零件的内部参数,由设计者根据各种设计约束条件来确定。如床身基础特征中的长度、高度、宽度尺寸均与骨架中反映的床身的总长、总高、总宽的线条相关联,而床身在各处的壁厚则根据具体的设计要求及规范来确定。在特征设计过程时,必须遵循先整体后局部的原则。先定义具有整体性的特征,然后再定义各局部的细节特征,以方便后续的修改与设计变更。相关或相同的特征尽量通过复制、镜像、阵列的方法来定义,以提高设计效率,同时也提高了模型的可修改性。

3.3 三维数字化仿真技术

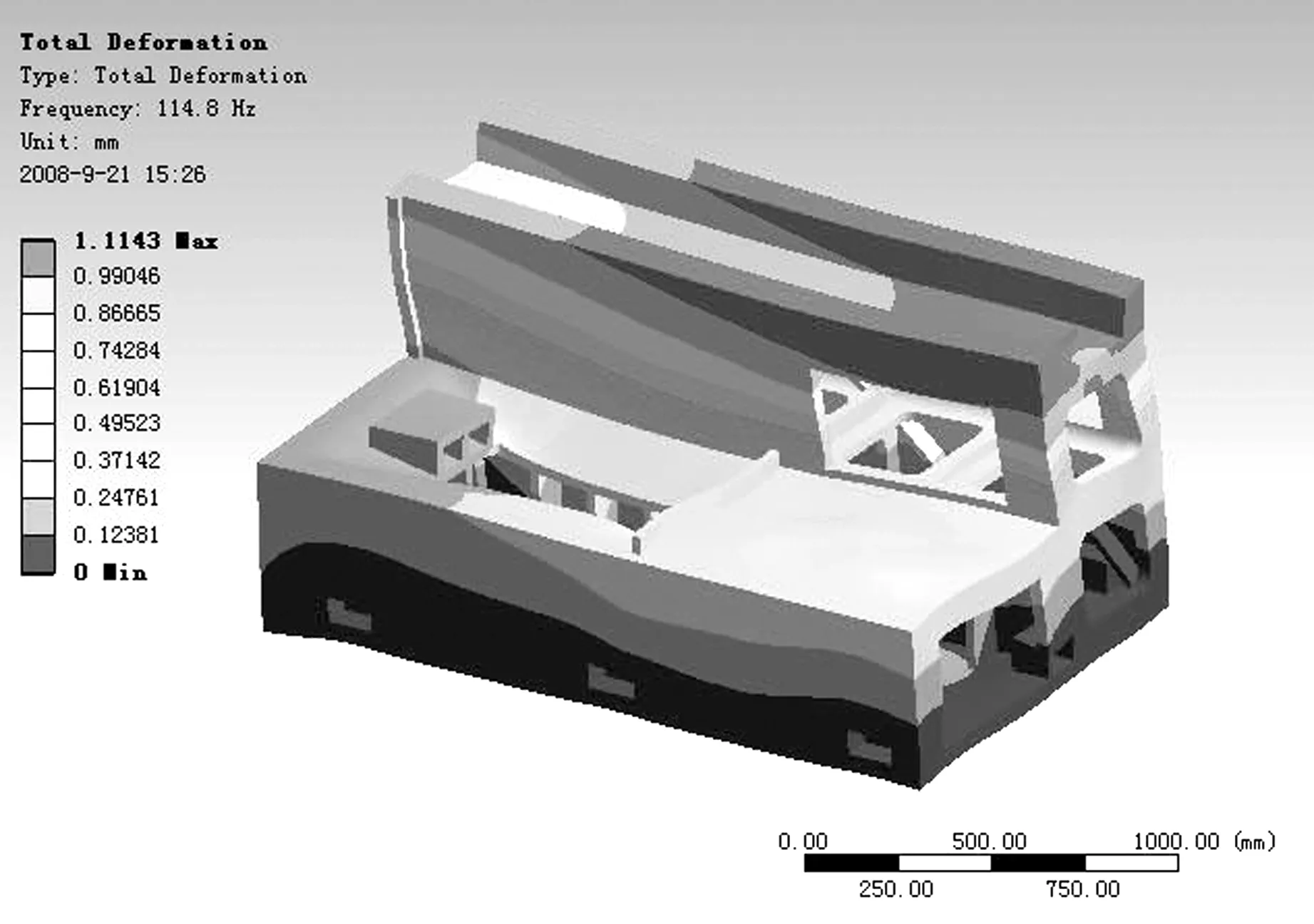

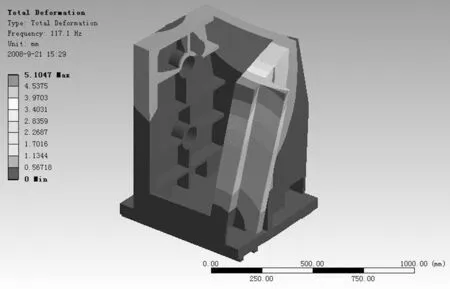

机床的精度和动态特征与床身、立柱的设计有很大关系。借鉴以往机床设计的经验,将床身和立柱均设计为稳定性较好的箱体类结构,并使用HT250灰铸铁整体铸造成形。使其不仅具有足够的强度与静刚度,还具有良好的阻尼特性,提高结构的抗振性能。

图7 床身与立柱的一阶模态图

4 结束语

(1)该数控车床采用高精度高刚度主轴与大功率交流伺服电动机的组合,结合ZF变速箱的自动变速功能,满足了主轴转速在50~200 r/min时转矩达到300~600 N·m的要求。

(2)新设计的主轴倒立式数控车床由于采用竖直装夹方式,不仅可以实现工件自动装夹,而且可保证零件的加工精度,非常适合用于中、大型轴承套圈的车削。

(3)设计时考虑了多工序、多机床的连接,能方便地组成数控车削柔性单元,提升轴承套圈制造的专业化水平。