6206套圈锻造毛坯塔锻、整径新工艺

2010-08-01付海军

付海军

(秦皇岛职业技术学院,河北 秦皇岛 066100)

套圈是滚动轴承的重要零件,其质量一般约占总质量的60%~70%。轴承套圈毛坯有锻件、冷挤件、温挤件、管料和棒料车削件等,其中锻件占套圈毛坯总数的 85%左右[1]。因此,套圈锻件毛坯质量的好坏、生产率的高低,将对轴承产品的质量、性能及企业的经济效益产生重要的影响。使用高速热镦机自动线生产轴承套圈锻造毛坯,不仅可以实现生产过程的自动控制,延长模具使用寿命,提高生产效率,而且轴承套圈锻件的表面质量好,加工留量小,精度高,是目前中小型轴承套圈锻件生产中最主要的方式。

1 高速热镦机塔锻挤压成形工艺

1.1 HBP-160型高速热镦机

HBP-160型高速热镦机自动线由机械化的棒料架感应加热装置、多工位热模锻自动机和料芯、套圈毛坯运出装置组成。此自动线可锻造塔形锻件,锻件用连接筋将两个不同直径尺寸、相切的环形毛坯连成一体,在最后一个工位上将塔形锻件分离成两个单独套圈,并切掉中心部分料芯。自动线上每分种可加工50~70对锻件,生产效率比人工操作的压力机高,其工艺特点为:

(1)采取了感应加热,棒料精密剪切,料芯底部重量差的补偿和闭式无飞边锻造等技术措施,提高了锻件的尺寸精度。

(2)水平镦粗,氧化皮容易去除,在锻造过程中基本无氧化皮,锻件表面质量高。

(3)高速热镦机塔锻大变形的轴向复合挤压可将棒料中心部位组织疏松区的显微孔隙初步锻合,可消除金属材料的内在缺陷,改善金属内部组织。若再经过扩孔机辗扩成形,获得与产品形状相近的毛坯,则可更进一步提高套圈锻件质量,提高金属材料利用率,减少机械加工余量,降低成本[2]。

(4)HBP-160高速热镦机的高速度使热坯料与模具接触时间大大缩短,加上良好的冷却条件,准确的坯料质量,极大地延长了模具使用寿命。

但是,高速热镦机塔锻复合挤压成形要求塔锻大圈内径和小圈外径的尺寸必须匹配,这就限制了该工艺的应用。例如,角接触球轴承7208E可以在热镦机上塔锻一次同时生产出内、外圈成品锻件,便于生产计划的安排;而对于同一型号的向心球轴承,因其外圈锻件内径尺寸比内圈锻件外径尺寸大,则只能采用不同型号的向心球轴承内、外圈选配塔锻。若大圈用于加工307K轴承的外圈,而小圈则用于加工309K轴承内圈;大圈为6206外圈则小圈选LM67048内圈进行塔锻。而实际中6206的需求量大,LM67048的订货批量小,搭配、生产组织困难。为了解决这一问题,设计开发了高速热镦机塔锻6206内圈成品锻件、外圈预成形+扩孔机扩孔+压力机整径的新工艺,配套生产出6206内、外圈锻件毛坯。

1.2 6206外圈热镦机预成形-扩孔-整径工艺

此工艺加工的6206 外圈,辗压比d′/d=48.4/43.4=1.1<1.2,辗压比较小。为了进一步提高锻件的尺寸精度,为后工序自动化生产创造条件,在辗扩之后安排了整形工序[2]。将天然气箱式加热炉、扩孔机、压力机组成生产线进行流水作业,毛坯在设备之间由传送带传送。其工艺过程如表1所示。

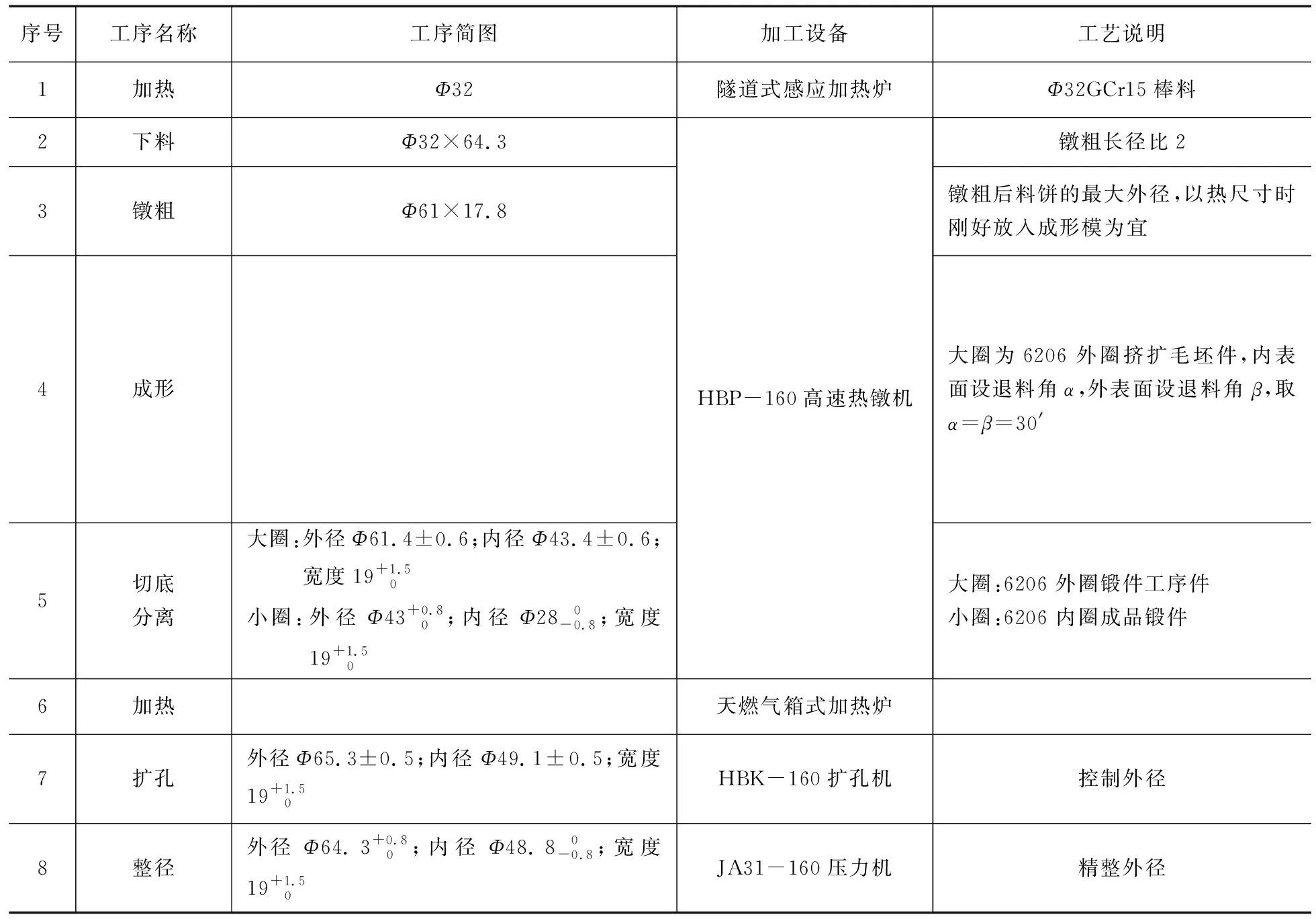

表1 高速热镦机塔锻-扩孔机扩孔-压力机整径工艺过程

2 主要变形工艺参数的确定及工艺尺寸的设计计算

2.1 6206套圈塔锻主要参数

2.1.1 锻件的标准质量

6206内圈锻件为挤压件,挤压成形锻件的标准质量计算式为:

(1)

式中:Q2d为内圈锻件标准质量,kg;D2p为内圈锻件外径平均值;d2p为内圈锻件内径平均值;h2p为内圈锻件宽度平均值。

将D2p=43.4 ,d2p=27.6,h2p=19.8代入(1)式得:

Q2d=0.1362 kg。

6206外圈锻件为挤扩件,挤扩成形锻件的标准质量计算式为:

(2)

式中:Q1d为外圈锻件标准质量,kg;D1max为外圈锻件外径最大值;d1max为外圈锻件内径最大值;h1p为外圈锻件宽度平均值。

将D1max=65.1,d1max=48.8,h1p=19.8代入(2)式得:

Q1d=0.225 5 kg。

2.1.2 料心质量

塔形锻件料心质量计算式为:

(3)

式中:Qc为塔形锻件料心质量,kg;dc为塔形锻件小圈内径;hc为塔形锻件连接筋厚度。

将dc=28,hc=7代入(3)式得:

Qc=0.033 7。

2.1.3 火损质量

6206外圈锻件扩孔整径天然气加热火损质量为:

Q2s=0.015Q1d

(4)

塔形锻件电加热火损质量为:

Q1s=0.01(Q1d+Q2d+Qc)

(5)

则总火损质量为:

文章的主体部分,除了写得要“饱满”“充实”之外,还要写得有层次感,要能够让读者读了感到“一目了然”。如何把文章的主体写得有层次感,其方法、技巧也是多种多样的,这里不再赘述。

Qs=Q2s+Q1s

=0.015Q1d+0.01(Q1d+Q2d+Qc)

=0.007 3

(6)

2.1.4 下料质量

热镦机塔锻6206内圈成品锻件、外圈锻件扩孔毛坯的下料质量为:

Qx=Q1d+Q2d+Qc+Qs=0.402 7

(7)

2.2 6206外圈扩孔尺寸

6206外圈压力机整径后成品锻件尺寸如表1所示,外径整径变形量取1.0 mm,则HBK-160A扩孔机扩孔下,根据体积不变原理,得:

(65.32-d2)=(65.12-48.82),

取扩孔件外径公差为1.0,宽度公差为1.5,得到扩孔件尺寸(表1)。HBK-160A扩孔机扩孔辗压比为:49.1/43.4=1.13。

2.3 高速热镦机塔挤成形工艺参数

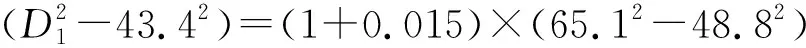

6206内圈成品锻件尺寸已知,因为大圈小端内径等于小圈外径,即:d1=D2=43.4。根据体积不变原理,得塔锻大圈的外径为:

则,D1=61.4。

取塔锻锻件大圈直径公差为1.2,宽度公差为1.5,确定出6206外圈锻件预成形件的尺寸[3-4]。

各工序工艺尺寸参数的设计计算结果见表2。

表2 各工序主要工艺参数

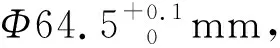

3 HBK-160A扩孔机辗压轴承圈模具

HBK-160A扩孔机扩孔是在两个旋转、互相接近的辗压辊之间靠压缩毛坯完成的。辗压轴承套圈模具的主要工作零件为辗压轮(图1)和辗压辊(图2)。通过辗压轮与辗压辊的开式热辗扩,使毛坯在变形过程中径向尺寸不断增大,最终成形。扩孔过程中,人工上、下料,当辗扩的毛坯外径达到规定的尺寸后, 与辗压辊一起旋转的辗扩毛坯靠外径摩擦限位辊使限位辊开始旋转,松开压下的辗压轮,辗扩过程终止。

图1 辗压轮

辗压扩孔消除了高速热镦机塔形锻件分套时6206 外圈原始毛坯内孔表面的切痕环带, 减小了辗扩毛坯内、外表面的加工余量和公差,同时使金属组织更加紧密,因而显著提高了锻件质量和轴承套圈的使用寿命。辗压轮材料选用5CrMnMo,热处理硬度为45~50 HRC,辗压辊材料选用3Cr2W8V,热处理硬度为43~48 HRC。

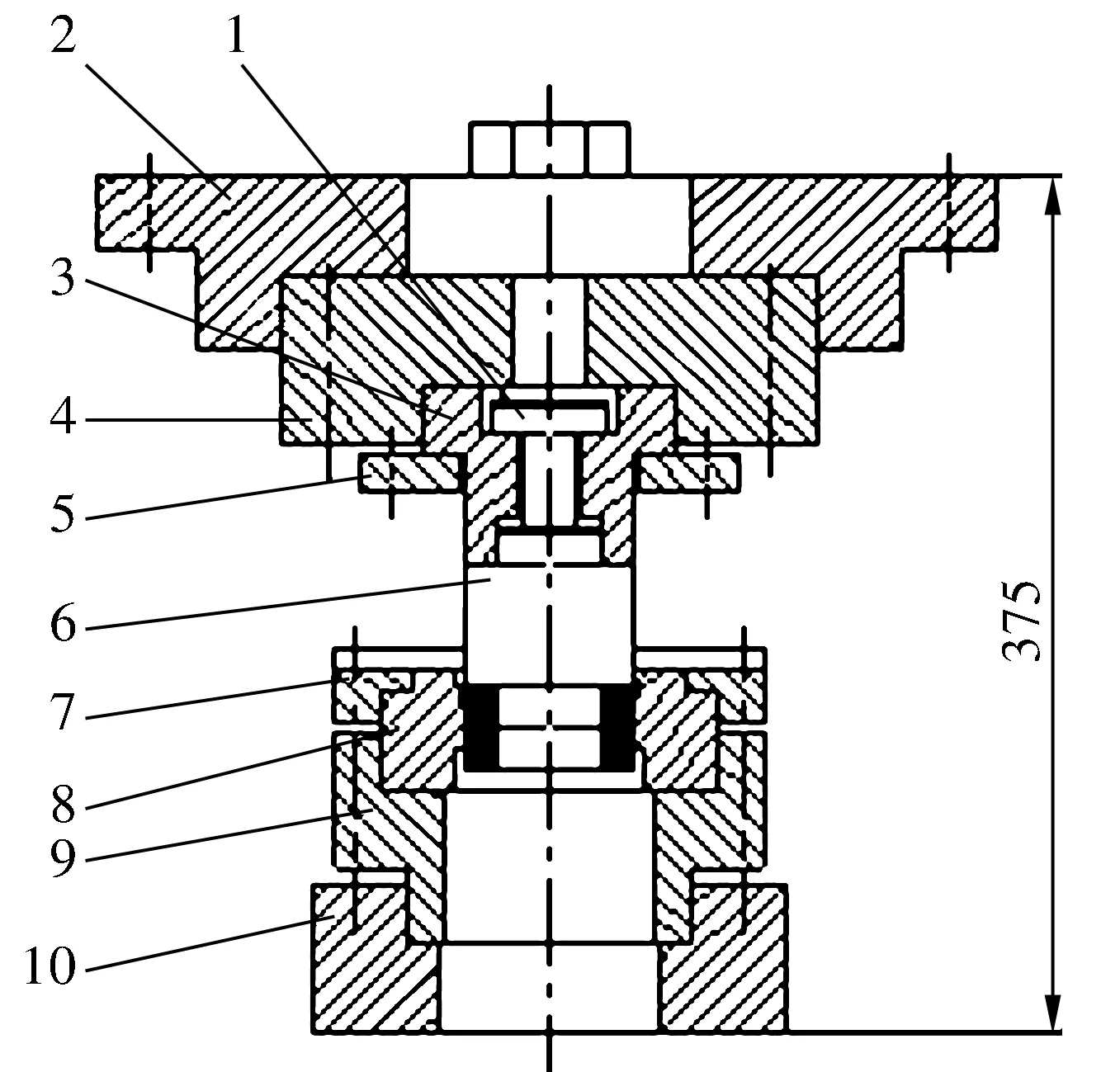

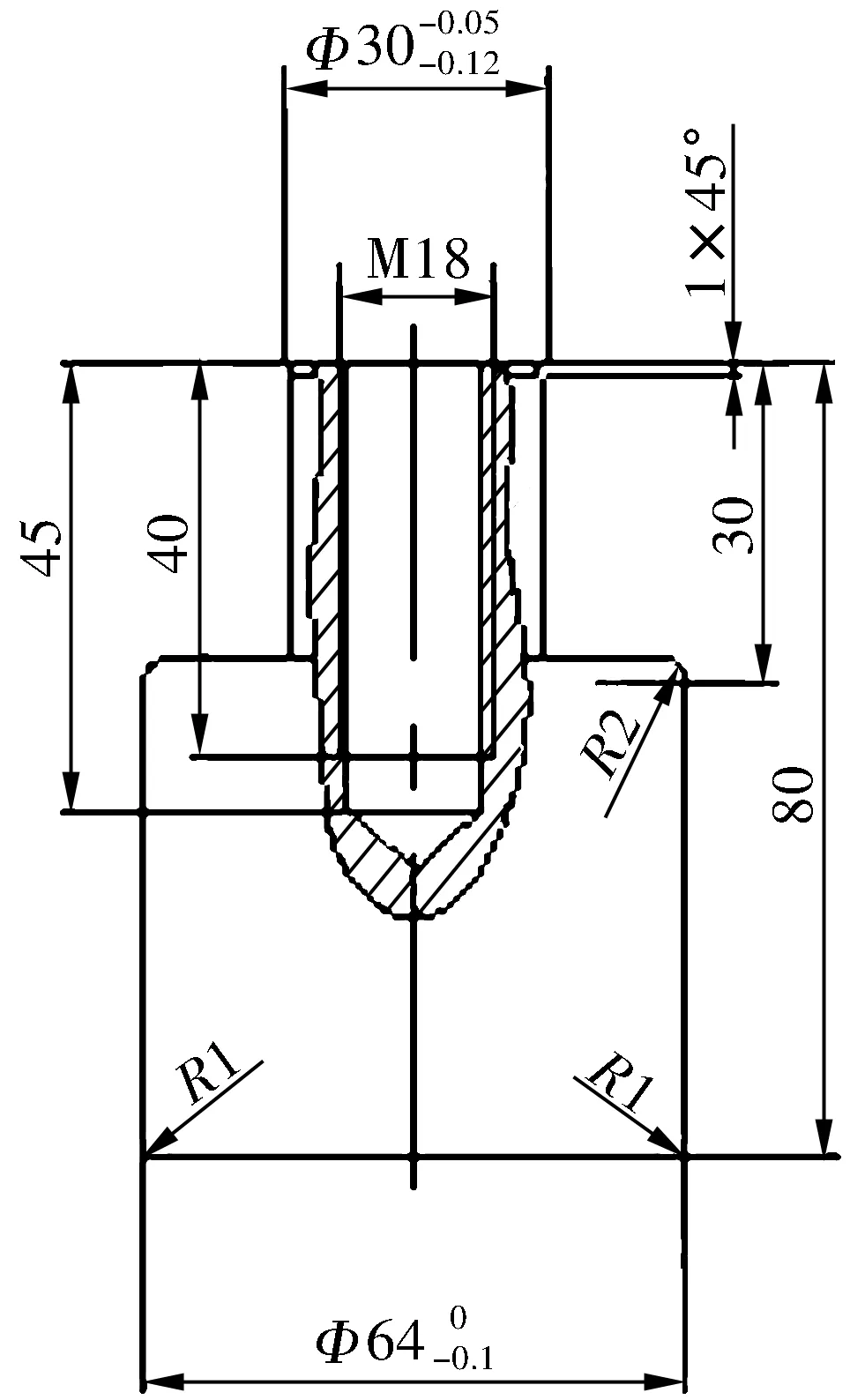

4 JA31-160压力机整径模具设计

4.1 模具结构

6206外圈整径模模具结构设计如图3所示。模具为对角导柱式整径模,所用设备为JA31-160A压力机,压力机最大装模高度为375 mm,压力机工作行程为160 mm[5]。整径凸模和成形模为主要工作部件,成形模压盖为定位部件。

1―凸模紧固螺钉;2―上垫板;3―上冲接座;4―上模座;5―上模固定板;6―整径凸模;7―成形模压盖;8―成形模;9―成形模模座;10―下模座垫板图3 整径模模具结构

4.2 工作过程

模具主要工作过程为:上料定位→整形→出件。整形毛坯由传送带从侧面输送到JA31-160A压力机工作台,人工用长手钳夹持6206 外圈,沿成形模压盖上的送料导向口上料,再由成形模压盖上的半圆弧限位台定位;压力机滑块下行,导柱首先进入导套,整径凸模压向置于成形模上端口的整形毛坯,并向下移动,整形毛坯外径逐渐减小,工作行程结束,压力机回程,滑块带动整径凸模上行,整形后的成品锻件卡在成形模内;压力机滑块进行下一个工作行程,整径凸模压着成形模上端口下行,新的整形毛坯将留存在成形模内的工件推出。

4.3 模具特点

(1)整径模上、下模的正确位置是利用导柱和导套的导向来保证的,导柱和导套采用H7/h6小间隙配合。整径凸模接触工件之前,导柱已经进入导套,从而保证了在加工过程中整径凸模和成形模之间间隙的均匀性。

(2)采用成形模压盖上的半圆弧限位台对毛坯进行定位。

(3)整径后的成品锻件采用刚性卸料、下出料方式出件,成形模内同时留存2个工件。整径后的成品锻件由整径凸模逐次从成形模模孔中推下,经成形模模座上的Φ70漏料孔向下通过压力机下模座垫板孔和工作台孔排出,锻件靠自重沿槽形滑道流到锻件箱内。

4.4 主要工作零件设计

4.4.1 整径成形模

整径成形模结构如图4所示,其主要设计特点为:

图4 整径成形模

(1)整径后的成品锻件,外径尺寸由凹模工作部分直径尺寸决定。故设计整径模时,以成形凹模为基准,间隙取在整径凸模上。

(3)成形模端口设有8°引导角。

(4)成形模材料选用3Cr2W8V,表面离子氮化,硬度为47~51 HRC。

4.4.2 整径凸模

图5 整径凸模

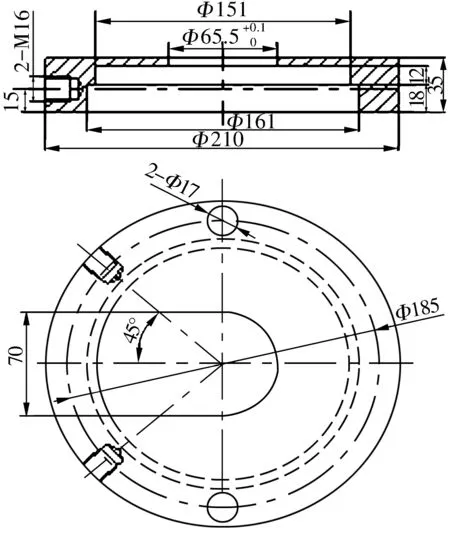

4.4.3 成形模压盖

成形模压盖结构如图6所示。压盖设有5 mm高的定位台,定位台上开有送料导向口,最大尺寸为70 mm;整径毛坯靠180°的Φ65.5弧定位;成形模压盖侧面的2个M16螺孔用于固定冷却水管;用2个M16×100螺栓穿过成形模压盖正面2个Φ17通孔将成形模与压力机下模座垫板连接紧固[6]。

图6 成型模压盖

5 结束语

在高速热镦机上塔挤6206内圈成品锻件,同时预成形6206外圈锻件工序件,再用扩孔机扩孔-压力机整形的方法生产6206外圈成品锻件的工艺设计,解决了高速热镦机塔锻复合挤压成形大圈内径和小圈外径的尺寸必须匹配的难题。这一工艺不仅可以应用到其他型号轴承套圈锻件毛坯的生产,而且可以扩展到热镦机料头饼和料心饼的利用上。另外,通过扩孔、精整这一工艺方法使锻件质量、产品的精度和生产率得到了提高,同时降低了机械加工成本,大幅度减少了原材料的消耗,提高了轴承套圈材料利用率。