形变时效工艺对低铍Cu-Ni-Be合金力学性能和电导率的影响

2010-07-31刘楚明刘娜曾祥亮陈志永李慧中徐雷

刘楚明,刘娜,曾祥亮,陈志永,李慧中,徐雷

(中南大学 材料科学与工程学院,湖南 长沙,410083)

Cu-Ni-Be合金是一种优质弹性材料,具有优良的综合力学性能和电学性能,被广泛应用于机械电子、航空航天等工业领域。近年来,为满足电子产品小型化、高密度化的要求,需要采用具有高强度、高导电性的Cu-Ni-Be合金制作各种各样的高性能元件[1-4]。然而,目前使用的Cu-Ni-Be合金绝大多数局限于高铍含量合金,因其生产成本高,价格昂贵,且对环境污染非常严重,极大地限制了其开发和应用[5-7]。因此,开发高性能、环境友好型低铍含量Cu-Ni-Be合金具有广阔的应用前景。以往研究表明形变时效处理是提高Cu-Ni-Be合金性能的一种有效方法[8-13]。本文作者拟采用正交试验方法,研究形变时效工艺对低铍含量Cu-Ni-Be合金力学性能和电导率的影响,以便为高性能低铍含量Cu-Ni-Be合金的制备提供实验和理论依据。

1 试验材料和方法

1.1 试验材料

试验合金真空熔炼及热轧开坯后,冷轧至厚度,分别为0.56,0.65,0.70,0.80和0.89 mm的板材,其实测化学成分如表1所示。可见,合金铍含量较低。

表1 试验材料的实测化学成分Table 1 Measured chemical composition of material质量分数/%

1.2 正交试验设计

本研究以 Cu-Ni-Be合金热处理工艺参数中影响较大的时效温度、时效时间和冷变形量作为正交试验的3种因素,分别标记为因素A、因素B和因素C。实验中每个因素各选取 5 个水平,其中:A1~A5分别为440,455,470,480和490 ℃;B1~B5分别为60,90,120,150和180 min;C1~C5分别为 10.7%,23.1%,28.6%,37.5%和 43.8%。选用正交表 L25(56)进行试验[14-16],结果如表2所示。

1.3 试验方法及设备

固溶处理在箱式电炉中进行,加热至温度920 ℃保温45 min;冷轧在双辊精轧机上进行,合金全部轧至厚度为0.5 mm;时效处理在箱式电阻炉中进行;拉伸试验在CSS-44100电子万能试验机上进行;相对电导率在单双臂两用电桥上进行测量;合金的拉伸断口形貌观察在Sirion 200场发射扫描电镜上进行;时效析出物的观察在 Neophot-Ⅱ光学显微镜和 Tecnai G220透射电镜下进行。

2 结果与讨论

2.1 正交试验结果与极差分析

正交试验结果如表2所示。从表2可以看出:在因素A每个水平所在的每组试验中,其他因素(B和C)的5个水平都只出现1次。为了综合分析因素A的5个水平对试验结果的影响,把因素A的每一个水平所处的组内试验数据(抗拉强度σb、屈服强度σ0.2和相对电导率I)相加,并分别除以水平重复数(本试验为5),记为k1,k2,k3,k4和k5。这样,因素B和C对k1~k5的影响是一致的,k1~k5之间的差异可以认为是因素A的水平不同而引起的。用同样的方法分析因素B和C对σb,σ0.2和I的影响,最后,求出每列k值的最大值与最小值之差R(极差),计算结果见表3。

表2 正交试验安排及结果Table 2 Scheme and results of orthogonal experiment

由表3中的极差R可以看出:无论是对σb和σ0.2,还是对I的影响,因素B的R均最大,因素A的R次之,因素C的R最小。这说明在低铍含量Cu-Ni-Be合金形变时效处理中,时效时间的变化对各性能指标的影响最大,是主要因素;而时效温度、冷变形量的改变对各性能指标的影响依次减小。

表3 极差分析结果Table 3 Results of range analysis

从表3中σb和σ0.2的k变化规律可以看出:σb和σ0.2的k变化趋势基本相似,峰值位置基本相同,均随着时效温度的增加先升高,在470 ℃左右达到峰值后再降低;表3中I的k则随时效温度的增加而增加,考虑到各时效温度下的I均较高,能够达到性能要求,因而,时效温度选取强度达到峰值时的470 ℃。同理,分析时效时间和冷变形量变化对σb,σ0.2和I的k的影响,得出低铍含量Cu-Ni-Be合金形变时效较优工艺参数为:37.5%冷变形+470 ℃/2 h时效。

2.2 方差分析

为了区分某因素各水平所对应的试验结果间的差异,对试验结果进行方差分析。各因素的自由度均为4,误差项自由度为 12,查F检验的临界值(Fα)表[14],可知,当α=0.01,0.05和0.1 时,Fα分别为:F0.01(4, 12)=5.41;F0.05(4, 12)=3.26;F0.1(4, 12)=2.48。通过计算得出σb,σ0.2和I的F及方差,如表4所示。由表4可知:方差分析结果与极差分析结果基本吻合,极差分析结果有效。

表4 方差分析结果Table 4 Results of variance analysis

3 验证试验及其显微组织分析

从上述分析结果可知:低铍含量Cu-Ni-Be合金最佳形变时效工艺参数为 37.5%冷变形+470 ℃/2 h时效。为此,进行了多次验证试验,发现在该工艺下合金抗拉强度达到820 MPa,屈服强度超过730 MPa,相对电导率I超过53%,伸长率达到9%,综合性能达到并超过了材料使用要求,为高性能低铍含量Cu-Ni-Be合金的制备提供了实验依据。

合金经不同形变时效工艺处理后的显微组织和透射电镜像如图1和图2所示。经不同变形量冷变形后,合金在470 ℃时效2 h的显微组织如图1所示。可见:经较小冷变形量变形后再进行时效处理的合金(图1(a)),晶粒较粗大,呈等轴状,加大冷变形量变形后再进行时效处理的合金(图1(b)和图1(c)),晶粒沿轧向仍有被拉长的迹象,晶粒更加细小。冷变形量较小时,合金基体畸变量小,晶粒细化效果不明显。此时,基体形成的位错和空位少,为其后时效过程中γ″析出物的析出提供的形核位置和储能少[17],γ″析出物密度小,尺寸大,如图 2(a)所示。冷变形量增大后,合金晶粒沿轧向拉长,形成纤维状组织,晶粒细化均匀。此时,基体形成大量位错和空位,为其后时效过程中γ″析出物的析出提供了大量的形核位置和储能,析出的γ″析出物非常细小弥散,强化效果明显,如图2(b)所示。

图1 不同形变时效条件下合金的显微组织Fig.1 Microstructures of alloys in different deformation aging processes

图2 不同形变时效条件下合金的TEM像Fig.2 TEM images of alloys in different deformation aging processes

由图1(c)和图2(b)可见:合金经过37.5%冷变形、470 ℃时效2 h后,晶粒较细小均匀,析出物也细小均匀地弥散分布在基体中,起到了很好的强化效果,此时,合金强度较高,综合性能也较好。由图1(d)和图2(c)可知:随着时效时间的延长,晶粒尺寸增大,析出物聚集、粗化,强化效果下降,合金的强度降低,同时,晶界和析出物对电子的散射作用也有所降低,合金的相对电导率上升。

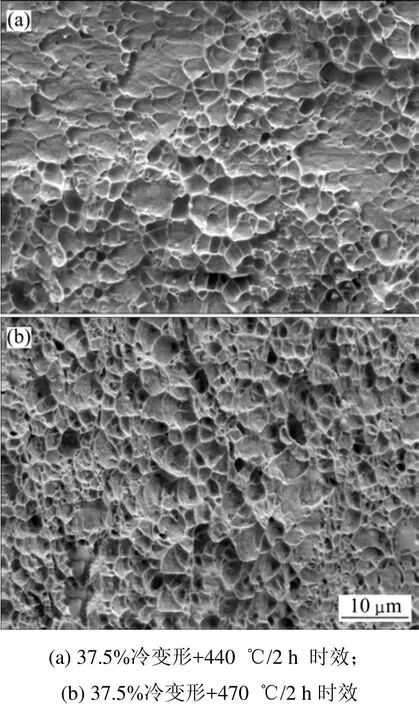

图3所示为合金经不同形变时效工艺时效2 h后拉伸断口的 SEM 形貌。可见:合金的拉伸断口呈现韧性断裂特征,为等轴韧窝,韧窝较小、较浅;时效温度较高时断口的韧窝较深;温度较低时断口的韧窝不均匀,撕裂痕迹不明显。这是由于合金经过冷变形后,产生加工硬化,强度上升,塑性下降。此时,合金经时效加热后,发生回复和再结晶[18],使合金塑性被部分恢复。图 1(e)所示为合金经过 37.5%冷变形、440 ℃保温2 h时效后的显微组织。由于时效温度过低,回复和再结晶不充分,合金仍以变形组织为主,塑性较低。而在470 ℃时效后,合金再结晶程度加大,变形组织被部分消除(图1(c)),塑性提高。

图3 合金拉伸断口的SEM形貌Fig.3 SEM morphologies of tensile fracture section of alloys

4 结论

(1)时效时间对低铍含量Cu-Ni-Be合金的抗拉强度、屈服强度和相对电导率的影响最大,时效温度次之,冷变形量最小。时效前的冷变形可以使合金晶粒细化,为时效析出提供了储能和形核位置;合理的时效工艺可以使大量细小的析出物弥散分布在基体中。

(2)最佳的形变时效工艺参数为:37.5%冷变形+470 ℃/2 h时效。在该工艺条件下,合金含有大量细小弥散的γ″析出物,抗拉强度达到820 MPa,屈服强度超过730 MPa,相对电导率超过53%,伸长率达到9%,合金综合性能最佳,达到并超过了材料使用要求,为高性能低铍含量 Cu-Ni-Be合金的制备提供了实验依据。

[1]阎永, 汪治军, 董超群. 我国铍铜产业科技进步回顾与展望[J]. 稀有金属, 2003, 27(1): 66-68.YAN Yong, WANG Zhi-jun, DONG Chao-qun. Review and prospect of Chinese beryllium copper industry[J]. Chinese Journal of Rare Metals, 2003, 27(1): 66-68.

[2]Eldrup M, Singh B N. Influence of composition, heat treatment and neutruon irradiation on the electrical conductivity of copper alloys[J]. Journal of Nuclear Materials, 1998, 258-263:1022-1027.

[3]潘奇汉. 铍铜合金性能与其元件生产[J]. 电子元件与材料,2004, 123(2): 44-45.PAN Qi-han. Beryllium copper alloy: properties and application[J]. Electronic Components and Materials, 2004,123(2): 44-45.

[4]Savo S, Boštjan M. Microstructural characterization of alloys of the quasibinary Cu-NiBe system[J]. Zeitschrift fur metallkunde,2003, 94: 876-879.

[5]董超群, 易均平. 铍铜合金市场与应用前景展望[J]. 稀有金属, 2005, 29(3): 350-356.DONG Chao-qun, YI Jun-ping. Prospect of beryllium copper alloy’s market and application[J]. Chinese Journal of Rare Metals, 2005, 29(3): 350-356.

[6]陈文革, 罗启文, 沈宏芳, 等. 热处理对 QBe2、QCr0.5及QAl9-4组织与性能的影响[J]. 特种铸造及有色合金, 2006,26(5): 276-278.CHEN Wen-ge, LUO Qi-wen, SHEN Hong-fang, et al. Effects of heat treatment on microstructure and properties of QBe2, QCr0.5 and QAl9-4 alloys[J]. Special Casting & Nonferrous Alloys,2006, 26(5): 276-278.

[7]Cheong B, Hono K, Laughlin D E. Bain strain relaxation during early stage decomposition of a hyper-eutectoid CuBe alloy[J].Acta Metallurgica et Materialia, 1994, 42(7): 2387-2400.

[8]Monzen R, Seo T, Sakai T, et al. Precipitation processes in a Cu-0.9mass%Be single crystal[J]. Materials Transactions, 2006,47(12): 2925-2934.

[9]Rotem A, Shechtman D, Rosen A. Correlation among microstructure, strength and electrical conductivity of Cu-Ni-Be alloy[J]. Metallurgical Transactions, 1988, 19A(9): 2279-2285.

[10]Varschavshy A, Donoso E. Adifferential scanning calorimetric study of precipitation in Cu-2Be[J]. Thermochimica Acta, 1995,266: 257-275.

[11]孙守功. 铍青铜弹簧热处理工艺改进[J]. 金属热处理, 2003,28(8): 60-61.SUN Sou-gong. Improvement of heat treatment process for beryllium bronze spring[J]. Heat Treatment of Metals, 2003,28(8): 60-61.

[12]Dunlevey F, Lorenz C. How to heat treat beryllium copper parts[J]. Heat Treating, 1990, 22(6): 30-32.

[13]潘志勇, 汪明朴, 李周, 等. 超高强度 Cu-5.2Ni-1.2Si合金的形变热处理[J]. 中国有色金属学报, 2007, 17(11): 1821-1826.PAN Zhi-yong, WANG Ming-pu, LI Zhou, et al.Thermomechanical treatment of super hing strength Cu-5.2Ni-1.2Si alloy[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(11): 1821-1826.

[14]高允彦. 正交及回归试验设计方法[M]. 北京: 冶金工业出版社, 1988.GAO Yun-yan. Design method for orthogonal and regression test[M]. Beijing: Metallurgical Industry Press, 1988.

[15]狄平. 铍青铜形变时效工艺的优化[J]. 金属热处理, 2003,28(2): 63-65.DI Ping. Optimization of deformation aging process of beryllium bronze[J]. Heat Treatment of Metals, 2003, 28(2): 63-65.

[16]邓姝皓, 龚竹青, 易丹青, 等. 电沉积制备铁-镍-铬纳米晶合金箔工艺的正交设计[J]. 中南大学学报: 自然科学版, 2005,36(6): 938-943.DENG Shu-hao, GONG Zhu-qing, YI Dan-qing, et al.Orthogonal design of technology for electrodeposition nanocrystalline Fe-Ni-Cr alloy foil[J]. Journal of Central South University: Science and Technology, 2005, 36(6): 938-943.

[17]Ota S, Muramatsu N, Sengoku K, et al. Mechanical and electrical properties and microstructure in Cu-Ni-Be alloys[J].Journal of Society of Materials Science, Japan, 2007, 56(6):531-536.

[18]李国俊, 姚家鑫, 曹阳. QBe2铜合金再结晶与时效析出交互作用机制的研究[J]. 金属热处理学报, 1996, 17(4): 31-35.LI Guo-jun, YAO Jia-xin, CAO Yang. The interaction mechanism of precipitation and recrystallization in Cu-Be alloy[J]. Transactions of Metal Heat Treatment, 1996, 17(4):31-35.