用于电子器件冷却的热管散热器实验研究与优化数值模拟

2010-07-30陆佩强刘建林田金颖

陆佩强 诸 凯 刘建林 杨 爱 田金颖

1 引言

现代电子设备正在迅速地向高集成度、高密度组装、高速度运行方向发展。作为电子芯片,由于其集成度、封装密度以及工作时钟频率的不断提高,其单位面积的发热量迅速增加,工作温度也不断升高。研究资料表明,单个半导体元件的温度每升高10℃,系统可靠性降低50%[1]。由此可见,芯片散热问题是影响计算机性能能否提升的关键因素。由于平板热管散热器其具有导热性高、均温性强的特点,已试用于CPU冷却中,目前国内外众多研究者均在关注这一问题并发表了许多研究报告[1-2]。国内学者对不同管壁材料和槽道结构的3个平板小型热管进行了实验研究,研究了工质充液率,冷凝方式等对热管性能的影响[3]。华中科技大学用无量纲形式对平板热管流动与传热特性进行了理论分析,主要分析了平板热管蒸发段,冷凝段的气相速度,液相速度和压降分布[4]。目前对新一代高性能服务器的冷却应考虑改善热结合层温度及冷却效果,或者通过采用高导热相变设备嵌入到集成散热器内。本文从实际应用的角度对平板热管散热器导热性能进行实验研究。在此基础上,进一步针对平板热管散热器底板的导热特点,分析了热管导热效率及模拟CPU尺寸对平板热管散热器运行性能的影响,以期为该新型结构的散热器的实际应用奠定基础。

2 平板热管散热器

2.1 结构形式及特点

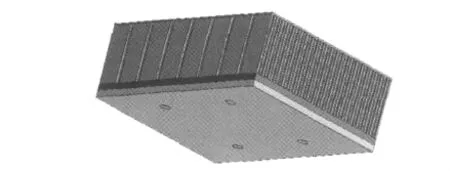

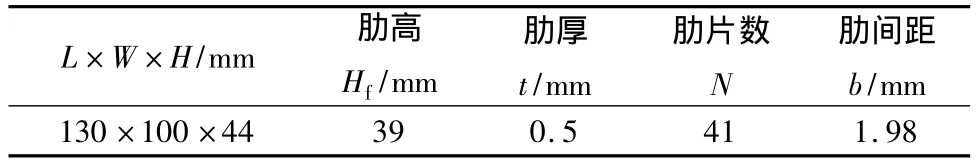

散热板是一种具有高导热率的平板,它将芯片上形成的高密集度热量扩散到整个散热器底板上。因为不均匀的能量分布不仅会导致芯片表面上形成无规则的高温分布点,同时也限制了热源的尺寸,作为一种有效的导热方式的导热板对设计改善具有不均匀能量分布的芯片有很重要的意义。本实验研究采用的是将与散热器底面积尺寸相同的平板热管嵌入到铜质散热器底面。散热器的外观如图1所示。散热器参数如表1所示。

图1 平板热管散热器Fig.1 Flat plate heat pipe radiator

表1 实验用散热器参数Table 1 Radiator parameters

2.2 当量导热系数

由于平面热管与散热器底板为一体,所以平板热管散热器导热系数的确定不适宜用傅立叶导热公式进行求解。本文旨在研究散热器对芯片宏观的冷却效率,不讨论热管内部复杂的传热过程,故采用当量导热系数来估测平板热管散热器的性能。其表达式可用下式表示:

其中底板热阻可以表示为:

其中:Rbase为底板热阻,K/W;Tdown为底板下表面平均温度,K;Tup为底板上表面平均温度,K;Q为加热量,W。

图2 散热器外形尺寸Fig.2 Radiator dimension

3 实验研究

3.1 实验装置

自行搭建的实验台[5]对平板热管散热器的散热性能进行了实验研究。实验装置如图3所示。采用直流硅热源对T型发热铜柱进行加热以模拟芯片不同的热流密度。铜柱内埋入两对热电偶T2、T3;热电偶T1埋入位于T型铜柱顶部模拟芯片的中心,用以测量模拟芯片的温度。由风机提供不同流速的气流对散热器进行冷却。发热芯片的散热过程为:芯片热量通过热结合层TIM传递到平面热管散热板,再通过导热作用将热量传给翅片,最后由空气将热量带走。直接测试的主要参数有:模拟芯片发热量;平板热管散热器上、下表面温度;风速;实验段前后压差。

图3 高热流密度电子器件散热性能实验装置Fig.3 Dissipation performance of high heat flux equipment

3.2 实验结果

根据式(1)和式(2)的定义,由平板热管散热器底面上、下埋有的数根热电偶测得热管散热板上下底表面的平均温度。散热器工作达到相对稳态时,改变风速、加热功率等参数条件时,由温度变化推知散热板当量导热系数的变化。实验采用铝质散热器与铜质平板热管散热器进行对比。实验及计算结果如图4—图 5。

由图4—图5可知,两种散热器在风速提高1倍的条件下,散热板板上下表面的温差随加热功率变化的趋势大致相同;在相同风速条件下,随着加热功率的增加,底板上下表面的温差逐渐升高,铝质散热器的温差大于平板热管散热器,且在高能量区差别更加明显。例如在风速为1.5 m/s、加热功率为72 W时,平板热管散热器底表面温差为5.8℃,铝质散热器的温差为8.6℃;在加热功率为197 W时,平板热管散热器底表面温差为13℃,铝质散热器的温差为20℃。究其原因为平板热管散热器具有较强的传热性能,尤其是平板热管散热器的热管蒸发端与散热器底板面积相同,且与热源直接接触,故更能体现热管的强化传热特性。将实验所测数据代入式(1),得到风速为3 m/s时,平板热管散热器的当量导热系数随模拟芯片加热功率的变化情况如图6。

图6 不同热功率对当量导热系数的影响Fig.6 Effect of proper thermal conductivity on different thermal power

由图6可见,散热器当量导热系数随加热功率的增加呈线性增高的趋势。但在160 W之后变化幅度逐渐变小,说明平板热管散热器的当量导热系数达到稳定值为1 800 W/(m2·K)—1 900 W/(m2·K),是其最优工作状态点。

4 数值模拟

改变散热器底板的导热系数以及改变散热器与芯片的接触方式是改善CPU冷却散热器的散热效果两条重要途径[5]。为了在风冷方式下获得最佳的冷却效果,对平板热管散热器底板进行了尝试性的优化分析。

4.1 建立模型

在建立计算模型时做如下假定:(1)假设流动空气为定常连续不可压缩流体,在风道内做强制紊流流动,其物性参数为常数。(2)散热器放置在非封闭的空间,周围空间设定为压力为101 325 Pa,同时设定环境温度为20℃。(3)由于不考虑辐射换热,风道壁面均按绝热条件给定。由于主要模拟的是散热器的散热情况,不考虑散热器升温对空气分布的影响,故翅片的边界条件也按绝热边界条件来处理。风道壁面及翅片表面无滑移产生。(4)进口流速假定为均匀。风道出口与散热器间留有足够长的距离以防止回流现象的产生。完成基本边界条件设置后,进行网格划分及后处理求解。由于篇幅的限制,在这里仅对风速条件为3.1 m/s情况进行了对比分析。

4.2 优化当量导热系数模拟结果

根据热管理论计算[6],热管导热系数可达30 000 W/(m·K)—50 000 W/(m·K),为了能够对比不同导热系数热管散热器的散热效果,将优化后的平板热管散热器当量导热系数设定为40 000W/(m·K),其它的参数保持一致,计算后进行处理,并与当量导热系数为2 000W/(m·K)的平板热管散热器在加热功率为197 W、冷却风速取为3 m/s时的表面温度场分布进行了比较。图7和图8是当量导热系数分别为2 000 W/(m·K)和40 000 W/(m·K)时的数值模拟结果。

由图7—图9可知,提高当量导热系数能明显提高散热器的均温性。优化当量导热系数所进行的数值计算其意义在于:强化散热底板的传热性能对整体散热器的冷却效率非常重要,例如在普通散热器底板嵌入热管时要考虑到热管形状、布置、以及针对发热点等等的最佳化,这无疑可强化底板的传热,就等同于提高了散热板的当量导热系数。同时由实验研究可知,在空间占有率最小的条件下,散热器底面积尺寸和芯片面积尺寸的比例设计也十分关键。本研究是将热管作为一个高导热率的材料来看待,热管只是起到强化传递热量的作用。因为单独改善热管设计虽可以提高性能,但从大型服务器冷却方案上考虑更应注重散热器结构设计与CPU的散热特点。

图9 优化模拟表面温度分布比较Fig.9 Optimization and simulation of surface temperature distribution

5 结论

以研究CPU强化散热问题为目的,对平板热管散热器以及模拟芯片的散热效果进行了研究。由实验和模拟分析得出以下结论:

(1)采用平板热管散热器可以有效提高CPU芯片的散热性能,芯片发热量在160 W时仍为较佳工作状态,证实平板型热管散热器可以满足大型计算机服务器CPU的冷却要求。

(2)用数值模拟方法对平板热管散热器底面的导热效率进行了优化设计计算,其意义在于强化散热底板的传热性能对整体散热器的冷却效率更尤为重要。考虑热管形状、布置、以及针对发热点等等的最佳化,无疑可强化底板的传热,这对改进管散热器的结构设计有一定的指导意义。

1 Yiswannath R,Nair R,Wakharker V,et al.Emerging directions for packaging technologies[J].Inter technology Journal,2002(6):61-74.

2 Zhang Lichun,Ma Tongze,Zhang Zhengfang.Experimental Investigation on Thermal Performance of Flat Miniature Heat Pipes with Axial Grooves[C].13th International Heat Pipe Conference,Shanghai,China,2004,206-211.

3 张立春,马同择,张正芳,等.微槽平板热管传热性能的实验研究[J],工程热物理学报,2003,24(3)493-495.

4 胡幼明,王惠龄.新型平板热管的理论建模分析及金属丝网表面沸腾的实验研究[D].武汉:华中科技大学,1997.

5 田金颖.CPU热管散热器的实验研究和数值模拟[D].天津:天津商业大学,2008.