预制轨道板混凝土配制技术

2010-07-27朱建立任尚华李兴旺

朱建立,任尚华,李兴旺

(中铁十五局集团公司,河南 洛阳 471013)

轨道板设计混凝土等级为C55,生产工艺设计要求16 h预应力放张时混凝土抗压强度不低于48 MPa,弹性模量不低于36 GPa,为达到设计要求,京津城际铁路使用比表面积为550~600 m2/kg超细水泥,其价格是普通水泥的3~4倍,生产成本高。在无砟轨道技术再创新研究中,提出了使用通用硅酸盐水泥掺加复合型掺合料技术,由于复合掺合料中含有硅灰或研磨极细的矿粉,成本是普通掺合料的近10倍,同时,早期水化速率过快,热量释放过于集中,混凝土升温剧烈,导致内部应力分布不平衡,混凝土易开裂。新建铁路需要轨道板近40万块,采用超细水泥和特殊掺合料,都存在成本高以及供应紧张问题,施工质量不易保证,为此,提出了以硅酸岩水泥和普通掺合料替代超细水泥和特殊掺合料,通过优选高效减水剂和降低水灰比,以实现早期高强度。

1 原材料的选用

轨道板混凝土要求早期既要有流动性和保塑性,方便施工,又要满足16 h达到48 MPa强度的要求,理论上是互相矛盾的。通过原材料的选择,可以解决这一矛盾。

超细水泥2 d的抗压强度 >40 MPa,28 d的抗压强度>65 MPa。我国水泥标准要求水泥比表面积不大于350 m2/kg,只有3 d的强度要求,即使强度等级最高的硅酸盐水泥62.5 R的3 d强度也只要求>32 MPa,28 d强度要求>62.5 MPa,与超细水泥的要求还有一定差别。为增强水泥中混合材的可控性,水泥宜选用P.Ⅱ42.5硅酸盐水泥。

矿物掺合料主要作用是形态效应、火山灰效应和微集料效应[1]。如果选用硅灰,其早期水化比较快,干缩大,容易导致混凝土早期裂纹。一般认为矿粉和粉煤灰早期作用主要是微集料效应[2],其与水泥水化生成的氢氧化钙反应,以减少或消除氢氧化钙这种有损强度、耐久性的大结晶体,即矿粉和粉煤灰的二次反应,有利于增强混凝土的耐久性和后期强度增长,因此,宜选用S95磨细矿粉和Ⅰ级粉煤灰。

外加剂是高性能混凝土必备组分之一。高效减水剂是减少用水量、降低水灰比的重要保证。由于常用高性能混凝土主要采用缓凝型聚羧酸减水剂,具有一定的缓凝作用和引气性,延长了混凝土的凝结时间,不利于早期强度的提高和预制构件的快速脱模。而非缓凝型聚羧酸减水剂除凝结时间差较小、早期强度较高外,其余指标与缓凝型聚羧酸减水剂相同,说明采用非缓凝型聚羧酸减水剂对混凝土的耐久性影响较小,而对提高混凝土早期强度十分重要。因此,配制轨道板混凝土应采用减水率在25%~35%的非缓凝型聚羧酸系外加剂。

2 设计要求和试验方法

混凝土强度等级为C55,胶凝材料总量不超过480 kg/m3,用水量不宜超过 150 kg/m3,最大水胶比为0.35,坍落度为140~180 mm。混凝土的抗冻性能应满足F300,混凝土的电通量应<1 000 C。预应力钢筋放张及轨道板脱模时,混凝土立方体试件的抗压强度不得低于设计强度的80%,且不得低于48 MPa。

水泥为山东山水 P.Ⅱ 42.5硅酸盐水泥;山东沂河河砂,细度模数2.8;粗骨料为宿州采石场石灰岩碎石,5~10 mm和10~20 mm两级配,按25%和75%混合;采用安徽平圩电厂Ⅰ级粉煤灰,江苏南京S95矿粉;采用武汉格瑞林非缓凝型聚羧酸高效减水剂。

采用混凝土养护温度自动跟踪控制系统,可以根据模拟大板(长1.0 m,宽1.0 m,高0.2 m)养护过程中板芯温度经时曲线,实时控制试件养护水域中水的温度与模拟大板的板芯温度保持一致,以混凝土试件的强度认定模拟大板的混凝土强度。该系统可以对模拟大板的板芯温度、养生水域温度、试件温度、环境温度、模板温度进行自动采集、记录、存储和输出。

模拟大板的养护模板分上下两层,下层有电加热装置和温度传感器,相当于生产车间的管道加热和用于模板温度控制,上层为混凝土模板相当于生产车间的轨道板模板。设置模板温度为20℃ ~40℃,控制板芯温度不超过55℃,如果在试验过程中板芯温度超过55℃,应对养护条件作相应调整。

3 配合比试验

采用早强超细水泥、普通硅酸岩水泥、硅酸岩水泥、特殊掺合料、矿粉与粉煤灰、缓凝型与非缓凝型聚羧酸减水剂等进行了配合比设计与试验,其中一组数据见表1。可见采用多种途径能够实现16 h强度达到48 MPa的要求,而从成本来说,Ⅱ-4和Ⅱ-5更为降低。

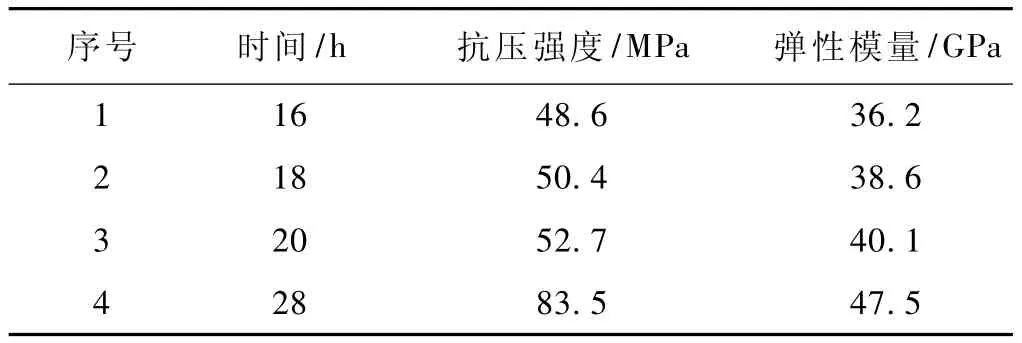

表2为生产用配合比力学试验结果。28 d电通量948 C,28 d抗冻(F300)相对动弹模量为90.3%(≥60%),质量损失0.87%(≤5%),满足耐久性要求。

表1 配合比试验

表2 生产用配合比力学性能试验结果

4 试生产应用

从2009年下半年开始,应用试验用配合比进行试生产,表3为试验室与试生产情况的对比。可以看出,在实际生产中,混凝土强度和弹性模量比试验室要高,但坍落度经时损失快,对生产工艺要求高。

5 结语

使用通用硅酸盐水泥、普通掺合料和非缓凝型聚羧酸减水剂已经生产轨道板一万多块,由于早期水化热低于超细水泥,没有出现混凝土收缩导致的早期裂纹问题,轨道板质量得到充分保证,同时由于水泥和掺合料成本的降低,取得了良好的经济效益和社会效益。也标志着我国完全自主知识产权的轨道板混凝土材料体系已经形成,为轨道板的规模化应用奠定了基础。

表3 试生产情况对比

[1]赵国堂,李化建.高速铁路高性能混凝土应用管理技术[M].北京:中国铁道出版社,2009.