CRTSⅡ型板式轨道梁表面平整度及六面坡施工技术

2010-07-27蒋宗全王建辉朱浩波姚国虎

蒋宗全,杨 忠,王建辉,朱浩波,姚国虎

(1.中国水电集团,北京 100048;2.中国水电八局有限公司,长沙 710016)

1 梁面构造及施工技术难点

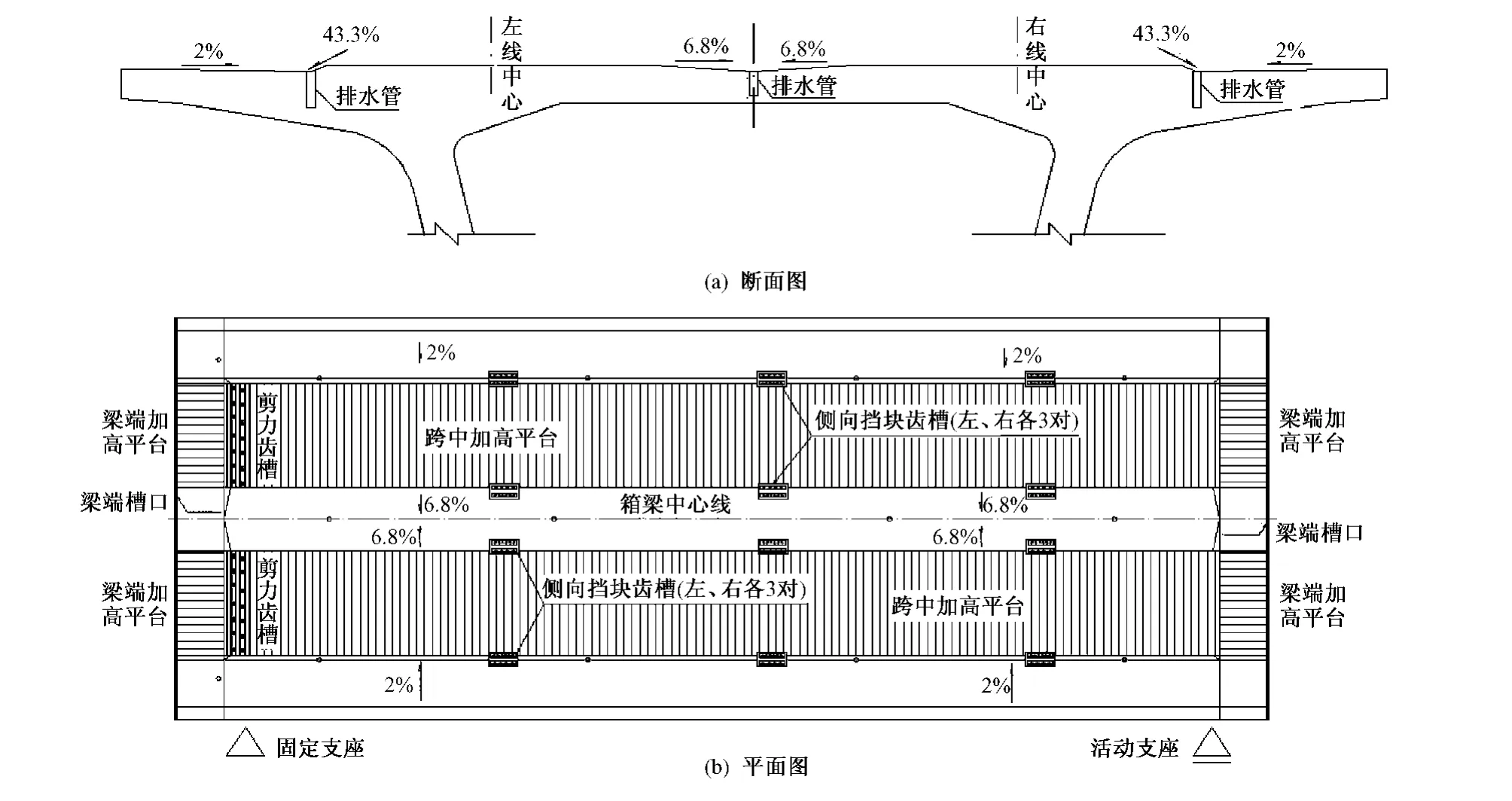

箱梁顶面由六面坡与箱梁中部加高平台、梁端加高平台、剪力齿槽、侧向挡块齿槽、梁端伸缩缝安装预留槽口等共同组成,其中跨中加高平台高出梁面65 mm,宽度为3.1 m;梁端加高平台高出梁面15 mm,纵向长度1.45 m;六面坡结构指为实现箱梁顶面横向排水的三列排水坡面,因为总共为六个排水坡面,故通常称为“六面坡”。六面坡结构通常在三列排水的梁面使用。京津城际铁路梁面六面坡排水构造是通过后期在梁面施做防水层构造实现,而新建铁路首次提出在梁体顶面将六面坡系统构造与梁体混凝土一同浇筑成型,其主要构造包括:三列排水六个排水坡面、剪力齿槽、侧向挡块齿槽、梁端加高平台及梁端预留槽口等。Ⅱ型板箱梁梁面典型构造见图1。

图1 适应CRTSⅡ型板式轨道结构梁面构造示意

新建铁路CRTSⅡ型板式无砟轨道结构设计对梁面提出了很高的要求:轨道底座板下桥面平整度用4 m靠尺检查,空隙只允许平缓变化,且不大于3 mm,即3 mm/4 m;轨道底座板下,梁端1.45 m范围内开槽处桥面平整度应满足2 mm/1 m要求;底座板以外桥面平整度要求:3 mm/1 m。

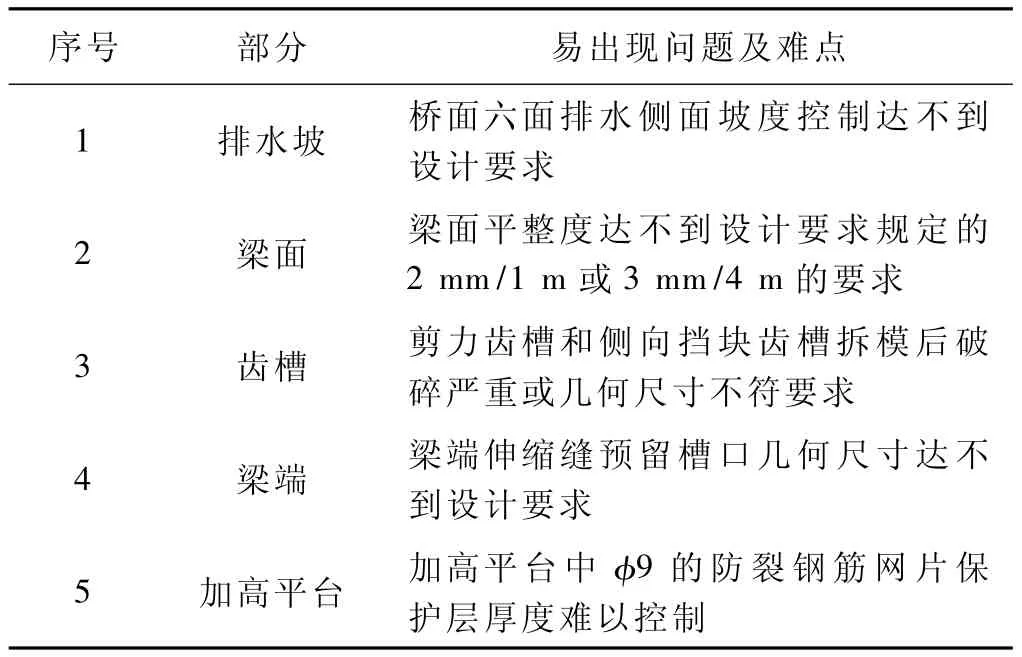

由于梁面六面坡结构与梁体混凝土一同浇筑成型,因此坡面成型及梁面加高平台平整度控制成为了梁面混凝土收面施工中的关键控制技术。现场施工控制中存在问题见表1。

表1 梁面构造施工难点

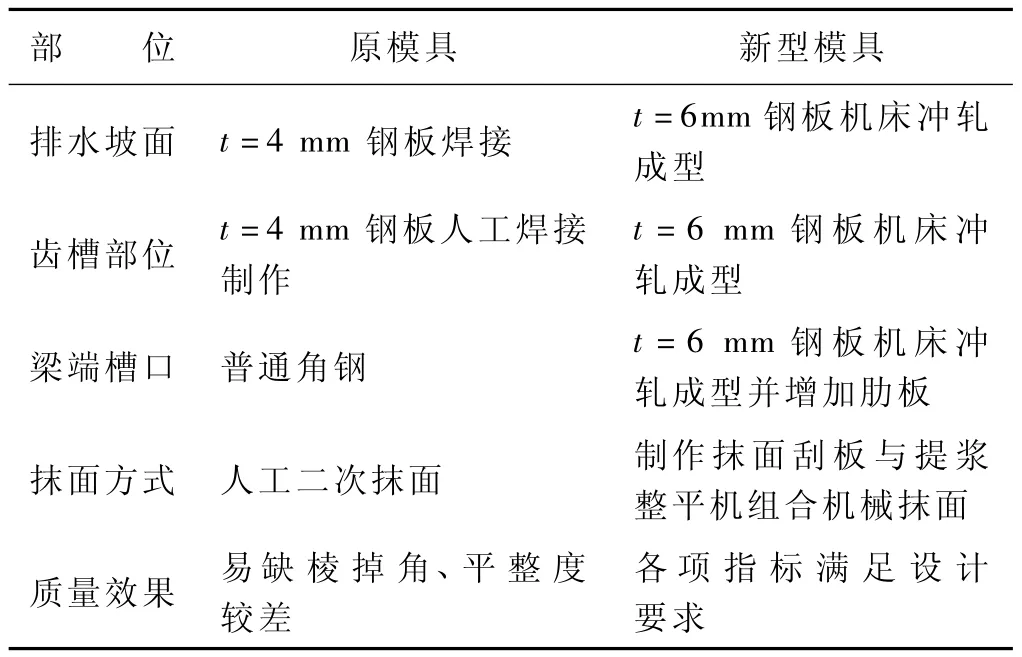

2 新型模具研发

为了解决梁面施工控制的难题,提高施工工效,根据六面坡结构、剪力齿槽、侧向挡块齿槽尺寸及梁端预留槽口尺寸,制作、改进了相应的定型钢模板,进行混凝土灌注时的体型控制。同时针对梁面加高平台施工的需要,自主研制了一套整平抹面设备。通过反复试验和改进的梁面构造模板及抹面机具在施工中取得了满意的效果。采用改进的模板及研制的机具后与之前的情况进行对比,见表2。

表2 箱梁梁面构造一次成型新型模具与原模具对比表

2.1 排水六面坡模具

原排水坡面模具主要采用厚度t=4 mm厚钢板人工焊接加工而成,加工时根据不同坡度的排水坡与梁顶平面的折角将钢板人工折曲而成。这样模具就具备了两个塑形面,一个平面,一个斜面。为增加坡面模具的整体性和稳定性,在排水坡面模具的平面上加焊了一根φ16圆钢作为加筋肋,同时在排水坡面模具的斜面上每隔50 cm用φ14圆钢截成短钢筋头,将通长加筋肋与斜面模板进行联系,从而增加模板的整体性和稳定性。在坡面模具与侧向挡块冲突的位置按常规方式进行模板组合,二者分开安装与拆除。使用过程中存在的缺点是钢板较软易变形、模具下混凝土不能充分振捣、侧向挡块与坡面相交部位成型困难。

针对原模具存在的问题,新型的排水坡面模具主要采用t=6 mm厚钢板利用机床机械冲轧而成,加工时根据不同坡度的排水坡与梁顶平面的折角将钢板机械冲轧而成。并在坡面模具的两个平面之间沿箱梁长度方向每个50 cm增设一道加筋肋板,在坡面模具与侧向挡块冲突位置,专门制作定型钢模板,将坡面模具与侧向挡块齿槽模具有机的结合成一个整体,二者合并为一个模具进行安装和拆除。由于新型模具有厚度较大、加工尺寸规整、增加加筋肋板、两种模具有机组合等特点,新型模具较原模具具有更好的强度、刚度和塑形效果。新旧模具对比如图2。

图2 六面坡坡面新旧模板对比

2.2 剪力齿槽模具

剪力齿槽原模具采用厚度t=4 mm散钢板人工焊接制作而成,有些使用一次性木模。焊接前根据剪力齿槽的设计几何尺寸,在加工场内先把各钢板点焊拼装成整体,几何尺寸复核无误后,满焊加工而成。为保证成型效果,在三条齿槽间用厚度t=4 mm的钢板将各齿槽焊接成一整体,最后在其上用φ16圆钢增设三道加强筋。预埋螺栓设置在联系钢板上。模具缺点是覆盖面积较大不利于混凝土的流动,模具质量较小,刚度较差。

针对原模具存在的缺点,新型剪力齿槽模板采用厚度t=6 mm钢板利用机床机械冲轧而成,加工前根据剪力齿槽的几何尺寸划线精确定位后,利用机床冲轧而成。在三道齿槽间预埋螺栓的位置,用厚度t=6 mm的钢板进行联系和固定预埋螺栓,最后在模具的两端用宽B=10 cm、厚t=6 mm的钢板设置加筋板。新型模具覆盖混凝土面积更小、无死角利于同振捣时排气,质量较大利于稳固,厚度较大模具整体性较好,强度和刚度能满足要求。新旧模具比较见图3。侧向挡块齿槽的新型模具原理与剪力齿槽相同。

图3 新旧剪力齿槽定型钢模板对比

2.3 梁端槽口模具改进

梁端槽口原模具采用∠5号角钢与钢板焊接而成,由于梁端预留槽口尺寸为:长×宽=12 cm×5 cm,加工时用7 cm宽的钢板与∠5号角钢的翼板焊接而成,较宽部位安装在下部。该模具未作特别的加筋措施,只在个别位置用短钢筋将角钢与箱梁端模点焊加固。缺点是材质软易变形,寿命短。

针对原模具存在的问题,新型梁端槽口模具采用t=6 mm钢板利用机床机械冲轧而成,并在模具的两个侧面沿箱梁宽度方向,每隔50 cm设置一道三角形加筋板。新型梁端槽口模具具有强度、刚度较好,变形小,塑形效果好等优点。新旧模具比较见图4。

图4 梁端预留槽口新旧模具对比

2.4 提浆整平机的改进

原来梁面混凝土收面时主要采用整平机整平一次后,人工二次抹面。由于模具变形、整平机未加调节刮板、人工二次抹面等问题直接影响了提浆整平机的整平效果,平整度很难达到设计要求;新研发的提浆整平机,增加了调节刮板,可实现不同高程的提浆整平作业。由于梁面构造其他模具的刚度较好,提浆整平时可实现一次连续整平,无需人工二次抹面,提浆整平机整平过程均匀、连续,效果较好,平整度易于控制。新型整平机及提浆、整平过程见图5。

图5 新型提浆整平机及提浆整平过程

3 施工工艺

3.1 施工方法

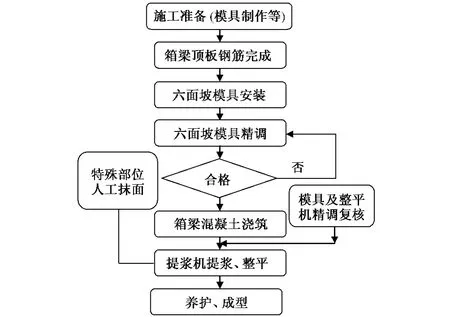

梁面一次成型施工工艺流程见图6。梁面灌注混凝土前应根据六面坡、剪力齿槽及侧向挡块等结构的设计尺寸,采用厚度为6 mm的钢板按照设计几何尺寸用机床冲轧而成,在梁面防裂钢筋网片安装就位之后,利用挂线和尺量的方法对侧面坡、剪力齿槽等模具进行定位,位置确定好了以后,利用水准仪对侧面坡、剪力齿槽等模具顶面的高度进行超平,使每个位置的上口高度均与设计高度一致,最后,利用短钢筋头将侧面坡、剪力齿槽等模具固定在防撞墙钢筋上或箱梁顶板钢筋网上。

图6 梁面一次成型施工工艺流程图

六面坡模具安装时应用精密水准仪对其顶面高程进行复核,确保其顶面高程与梁面设计顶面高程保持一致,待混凝土浇筑至梁面时应再次复核顶面高程,确认与梁面设计顶面高程一致的情况下方能开始提浆机提浆、整平作业。

要实现梁面连续高效的提浆、整平作业,箱梁浇筑混凝土前,提前安装好提浆整平机的运行轨道是必须的。提浆整平机轨道安装在箱梁外侧模板翼缘板上,提浆整平时主要通过调节安装在下部的刮板实现不同高程的梁面整平作业。

针对提浆、一次整平、抹面机,用厚度为6 mm的钢板在机床上冲轧成型,然后利用可调节螺栓固定在提浆整平机后面,抹面机的底面与提浆整平机的刮板底面要保持一致水平,抹面机因提浆整平机的振动而连带振动,使得抹面效果光滑且平整。提浆整平机使用时,只需调整提浆整平机的刮板高度即可实现不同高程的提浆整平作业,在这里值得注意的是,在使用机械抹面前要对提浆整平机行走轨道进行精密超平,在使用时要对提浆整平机两侧的刮板底面高度进行抄平,确保梁面的高度和加高平台的平整度能满足设计要求。对于防护墙与竖墙之间、竖墙与竖墙之间及加高平台根部等死角部位,需进行人工辅助抹面,人工抹面通过搭设抹面样架实现,抹面时需注意各种排水坡度的控制。

3.2 施工质量控制要点

箱梁梁面一次成型不仅仅是模具和设备就可解决的,这里重点强调几个质量控制要点:①模具的材质必须具有足够的强度和刚度,在使用过程中无较大变形;②模具的安装必须牢固可靠,不会因施工过程中人员走动和机械振动而发生位移;③模具、提浆整平机的顶高程必须进行精密抄平,确保设计体形;④混凝土坍落度必须进行良好的控制,避免过大或过小,进而影响坡面及齿槽成型;⑤梁面加高平台防裂钢筋网必须严格控制保护层厚度,避免梁面露筋等质量缺陷;⑥梁面混凝土灌注完成,提浆整平作业结束后,应注意保养,必须待梁面六面坡等结构具备足够强度后,再拆除模具。

4 效果比较

侧面坡原模具由于采用薄钢板人工焊接,材质较软,刚度不能完全满足要求,在梁面混凝土提浆整平过程中容易发生变形,不能充分振捣,容易产生气泡,且模板周转次数少,寿命短;新型侧面坡模具采用厚钢板冲轧成型,材质较好,刚度能满足要求,在使用过程中变形较少,模具下混凝土等充分振捣,气泡较少,且周转次数多,寿命长,塑形效果好,转角面光滑易脱模。

剪力齿槽原模具由于其与混凝土接触面不光滑、有死角,再加上齿槽中间的混凝土振捣不充分、不密实,导致强度低而容易破碎,成型效果较差;新型模具采用6 mm厚钢板用机床冲轧成型,且模板面积小并避免了死角现象,模具涂刷脱模剂后,利于混凝土振捣时的排气和流动,转角部位混凝土不易缺棱掉角,从而保证了混凝土的良好成型和强度。

梁端槽口原模具由于采用普通角钢,使用过程角钢翼板容易发生弯曲变形,拆模后混凝土美观效果差;新型梁端槽口模板采用6 mm厚钢板用机床冲轧成型并增焊了加劲肋板,混凝土振捣及模板周转使用过程中变形问题能较好地得到控制。

新的提浆整平机通过设置在外侧模板上的运行轨道实现连续提浆、整平抹面作业,梁面加高平台平整度易于控制,效果较好。模具、提浆机改进前、后,梁面加高平台平整度效果检测对比见表3。

表3 采用改进模具和机械抹面组合前、组合后的梁面平整度检测数值

从表3中可以看出,通过新型模具研发与提浆整平机设备的组合,梁面结构成型良好,梁面平整度能满足3 mm/4 m和2 mm/1 m的设计要求。因此在梁面构造一次成型技术中应采用新型模具,以及梁面构造模具与抹面机械设备的优化组合。

5 结语

六面坡等梁面构造成型效果的好坏、梁面平整度的控制将直接影响到后期梁面二次打磨和修补工作量,直接关系到二次修补和打磨的经济效益。且对铁路建成后的安全性和舒适性影响较大。自主研发的适应CRTSⅡ型板梁面构造一次成型设备,具有质量控制好、施工效率高的优点,已经在新建铁路全线推广使用,取得了良好的效果。

[1]金雁鹏.京津城际铁路无砟轨道板的制造[J].铁道建筑,2008(增):35-38.

[2]齐丽娟.京津城际铁路无砟轨道板生产质量控制[J].铁道建设,2008(增):41-44.