聚甲基丙烯酰亚胺泡沫塑料制备工艺的研究*

2010-07-26曲春艳王德志谢克磊

曲春艳,吴 俊,王德志,谢克磊

(黑龙江省科学院石油化学研究院,黑龙江哈尔滨150040)

聚甲基丙烯酰亚胺(PMI)泡沫塑料是一种以甲基丙烯酸/甲基丙烯腈共聚物为基体树脂的高性能泡沫塑料。在相同密度下,PMI泡沫塑料是目前强度、刚度最高的泡沫塑料,同时具有优异的耐热性能和抗蠕变性能。PMI泡沫塑料最早由德国德固萨(Degusas)公司于1972年开发出来,目前已经发展出多个不同用途和不同性能的产品系列。以PMI泡沫塑料为芯层材料制备的高性能夹层结构复合材料已经广泛应用于火箭、飞机、船舶、汽车、火车、风力发电、医疗器械、体育用品等众多领域[1-4]。目前我国已经开始了对PMI泡沫的研制工作,其中中国科学院化学研究所、西北工业大学、国防科技大学、黑龙江省科学院石油化学研究院等都在该领域开展了相关的研究工作[5]。

在PMI泡沫塑料的制备过程中,聚合温度、聚合时间、发泡温度和发泡时间是影响PMI泡沫塑料性能的主要因素。其中聚合温度影响共聚单体竟聚率的大小,从而影响共聚物的链段分布,共聚物的链段分布对共聚板的力学性能有着重要的影响,最终影响发泡后泡沫塑料的力学性能。随着聚合时间的延长,共聚物板材的交联度增加,适当的交联度有利于发泡过程中气泡的膨胀和固化稳定,最终影响泡沫塑料的密度和力学性能。发泡过程中气体在熔体中的扩散系数与发泡温度存在指数关系,发泡时间又是决定发泡剂发泡效率的关键因素,同时发泡温度和发泡时间又是决定泡沫塑料酰亚胺化程度的主要原因,因此二者对泡沫塑料的性能将产生直接影响[6-10]。

在PMI泡沫塑料的基本配方已确定条件下,聚合温度,聚合时间,发泡温度,发泡时间4个主要因素决定泡沫塑料性能。为确定上述4个主要因素对PMI泡沫塑料性能的影响顺序,本工作设计了4因素3水平的正交实验来考察制备工艺条件对PMI泡沫塑料的密度、压缩强度和220℃热失重率等主要性能的影响顺序,为制备不同密度和性能的PMI泡沫塑料确定了工艺条件。

1 实验部分

1.1 实验原料

甲基丙烯酸(MAA),分析纯,天津市科密欧试剂开发中心;甲基丙烯腈(MAN),分析纯,ACROS ORGANICS公司;偶氮二异丁腈,分析纯,上海沁威化工有限公司;过氧化二苯甲酰,分析纯,上海沁威化工有限公司;过氧化苯甲酸叔丁酯,分析纯,南通大晟化学品有限公司;异丙醇,分析纯,国药集团化学试剂有限公司;氧化镁,市售;甲基丙烯酸烯丙酯,分析纯,ACROS ORGANICS公司;甲基丙烯酸叔丁酯(tBMA),分析纯,美国ALDRICH公司。

1.2 PMI泡沫塑料的制备

1.2.1 可发泡的MAN/MAA共聚物的制备

可发泡的MAN/MAA共聚物是通过自由基共聚的方式,采用本体浇注的方法制得的。首先按照表1的配方制得均匀的反应混合溶液,然后将该液体直接注入两块厚度为5mm的平行玻璃板和硅橡胶密封胶条形成的空腔中,在40~60℃的水浴中反应72~100h,得到透明的MAN/MAA共聚物,接着将制得的MAN/MAA共聚物在 80~120℃的烘箱中后聚合10~12h,最终得到可发泡的MAN/MAA共聚板。

表1 主要原料及配方Table 1 Main materials and recipe

1.2.2 PMI泡沫塑料的制备

首先将MAN/MAA共聚物在150~160℃的烘箱中预热1~2h,接着在200~220℃的热空气中自由发泡2~3h,最后在 160~180℃的烘箱中热处理 5~6h,制得PMI泡沫泡沫塑料。

1.3 PMI泡沫塑料性能测试

1.3.1 PMI泡沫塑料的密度和力学性能测试

密度测定按照ASTMD1622-1998进行,压缩强度按标准ASTMD1621-2000进行。

1.3.2 热性能测试

热失重分析(DTA-TG):采用热失重仪(PERKIN ELMER TGA7),测量制得的泡沫塑料的热分解温度,条件:升温速度10℃/min氛围:氮气。

2 结果与讨论

2.1 工艺条件对PMI泡沫塑料性能的影响分析

2.1.1 聚合温度和聚合时间对性能的影响分析

由于制备PMI泡沫塑料的单体甲基丙烯酸与甲基丙烯腈均为低沸点液体,因此反应温度不能太高,以40~60℃为宜。以本研究配方为例,聚合温度低于45℃,反应100h后仍得不到理想相对分子质量和交联度的共聚物板材,反应温度超过56℃,聚合反应过快导致爆聚,无法制备共聚板材,实验优选了聚合反应温度为50℃、聚合反应时间为72h制备了理想的共聚物板材。

2.1.2 发泡温度对性能的影响分析

我们从气体的扩散系数与温度的方程D=DOexp[-Ed/R(T-TO)]中可以看出:温度对气体在聚合物熔体中的扩散系数呈指数关系,如升高温度气体进入气泡核的数量将增多,泡孔直径增大,造成PMI泡沫塑料的密度降低;此外,温度还会影响聚合物熔体的黏度,如温度升高,聚合物熔体黏度下降,表面张力下降,气体进入气泡核的速度将增大,同样会导致泡孔直径增大,密度减小,而密度是决定泡沫塑料的力学性能的直接因素[10]。以本研究配方为例,发泡温度低于210℃时,熔体黏度过大,气体扩散系数较小,得到的PMI泡沫塑料泡孔不均,甚至形成不了泡孔;发泡温度高于240℃时,熔体黏度过小,气体扩散系数过大,得到的泡沫塑料泡孔粗糙,甚至破裂。实验中优选了发泡温度为215℃得到了泡孔均匀力学性能优异的PMI泡沫塑料,且其220℃时的热失重率为5.4%。

2.1.3 发泡时间对各性能的影响分析

发泡时间直接影响发泡剂的发泡效率和泡沫塑料刚性结构-酰亚胺环的环化程度。以本研究配方为例,25min的发泡时间虽能达到发泡剂的发泡效率,泡孔均匀,但因酰亚胺环的环化率低,得到的泡沫塑料压缩强度低。不同发泡时间得到的PMI泡沫塑料的压缩强度和220℃热失重率如表2所示:

表2 不同发泡时间对PMI泡沫塑料的性能的影响Table 2 Effect of different foaming time on PMI foam properties

从表2我们可以看出随着发泡时间的延长,压缩强度增大,220℃热失重率呈下降趋势,发泡时间增加到60min后压缩强度和220℃热失重率基本保持不变,但考虑到发泡时间过长将导致材料发生热氧化,出现表面发黄现象。因此本研究选定发泡时间为60±15min。

2.2 正交实验结果分析

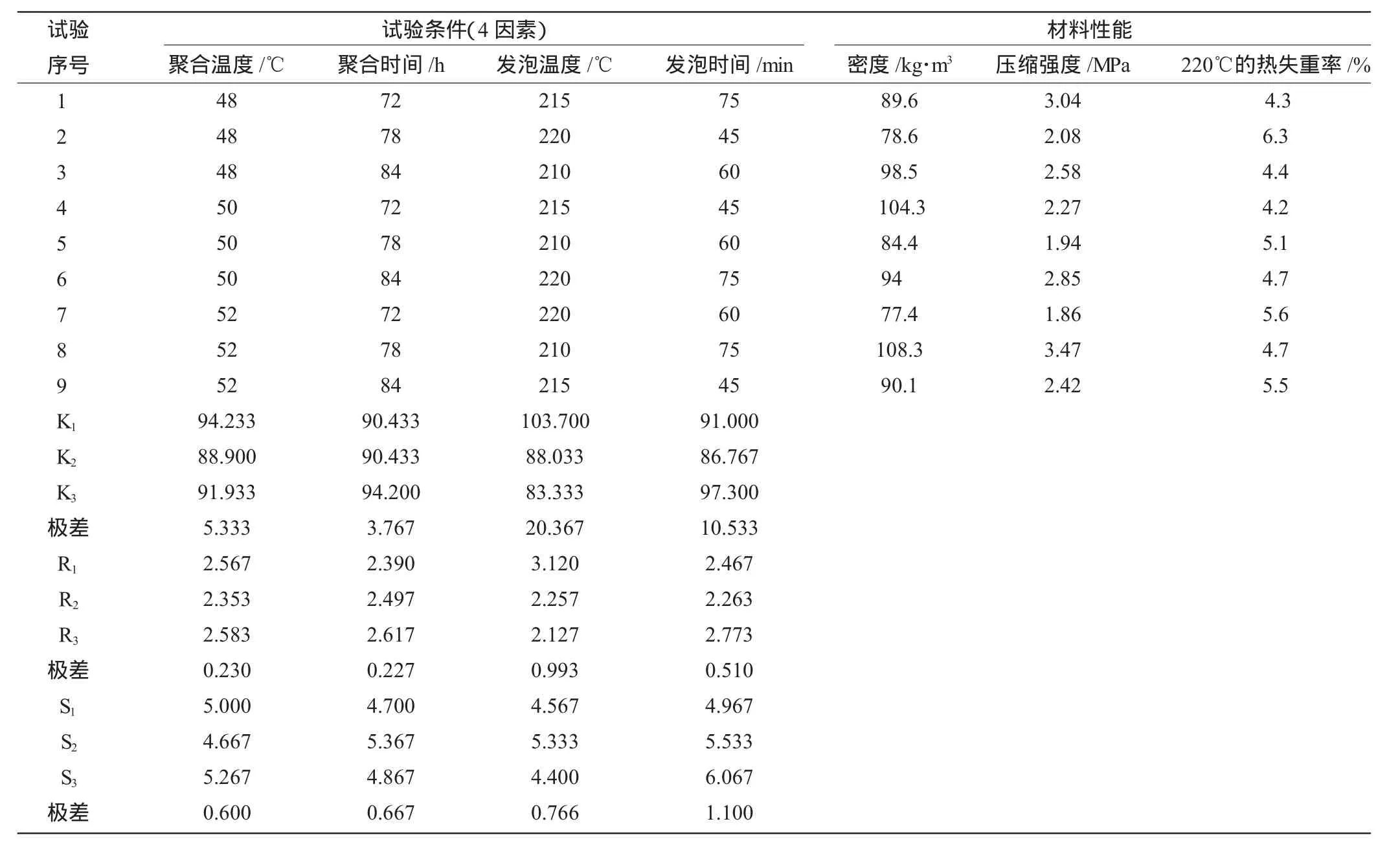

以上分别讨论了聚合温度、聚合时间、发泡温度、发泡时间对PMI泡沫塑料性能的影响。为进一步考核以上工艺条件对泡沫塑料主要性能的影响大小顺序,本试验设计4因素3水平的正交试验来确定以上各条件对PMI泡沫塑料的密度、压缩强度以及220℃热失重率的影响顺序。其中所选取的各种实验条件均在2.1中所确定的范围,其试验结果见表3。

表3 制备条件对PMI泡沫塑料性能的影响Table 3 Effect of preparation conditions on PMI foam properties

表3中,K1,K2,K3为不同制备工艺条件对密度的均值,R1,R2,R3为不同制备工艺条件对压缩强度的均值,S1,S2,S3分别为不同工艺条件对220℃热失重率的均值。根据均值可以计算出各工艺条件对各性能的极差。根据正交实验的原理,极差越大,表明该因素对实验结果的影响越大。表3实验数据表明:影响PMI泡沫塑料密度和压缩强度的工艺条件顺序为:发泡温度>发泡时间>聚合温度>聚合时间,影响220℃热失重率的因素顺序为:发泡时间>发泡温度>聚合时间>聚合温度。

3 结论

本文以理论和实验为基础,分别探讨了聚合温度、聚合时间、发泡温度和发泡时间四个主要条件对PMI泡沫塑料性能的影响,确定了各种工艺条件的合理范围。

通过4因素3水平的正交实验,确定了工艺条件对PMI泡沫塑料的密度、压缩强度和220℃时热失重率的影响顺序,其中对密度和压缩强度的影响具有一致性,其影响顺序为:发泡温度>发泡时间>聚合温度>聚合时间;对220℃时热失重率的影响顺序为:发泡时间>发泡温度>聚合时间>聚合温度。

[1]卢子兴,赵明洁.泡沫塑料力学性能研究进展[J].力学与实践,1998 ,20(2):1-9.

[2]DEAN J D,STARLINGER A.The new sandwich composites design of the latest transrapid maglev vehicles [A].Proceedings of the 17th International SAMPE Europe Conference of the Society for the Advancement of Materialand Process Engineering[C].Basel Switzerland:the Society for the Advancement of Material and Process Engineering,1996,32-33.

[3]胡培.PMI泡沫夹层结构的芯材[J].玻璃钢,2003(2):9.

[4]HERMANNS.PMI Foamcores find further applications[J].Reinforced Plastics,2000,(1).36-38.

[5]谢克磊,曲春艳.交联剂对PMI泡沫塑料结构与性能的影响.材料工程,2009,(4):23.

[6]SCHERBLE J,GEYER W,HERMANN S,et al.Thermostable microporouspolymethacrylimidefoams:US,20070,077,442[P].2007-04-05.

[7]SCHROEDER G,RAMSTADT O,FED R.Foamable polymer material:US,4,187,353[P].1980-02-05.

[8]SERVATY S,GEYER W,RAU N,et al.Method for producing block-shaped polymethacrylimide foam materials:US,6,670,405 [P].2003-12-30.

[9]STEIN P,SEIBERT H,MAIER L.Method of producing polymethacrylimide foam:US,2004,0235,973[P].2004-11-25.

[10]吴舜英,徐敬一.泡沫塑料成型[M].北京:化学工业出版社,1992:51.