四氢噻吩合成新工艺

2010-07-26赵大生刘海燕

赵大生, 刘海燕

(1.黑龙江绥棱艾斯精细化工有限公司,黑龙江绥棱152200;2.上海东方天祥检验服务有限公司大连分公司,辽宁大连116600)

四氢噻吩(Tetrahydnothiopen,简称THT)是一种重要的含硫饱和杂环化合物,分子式为C4H8S,相对分子质量88.4,为无色或微黄色透明液体。化学性质稳定,不易被空气氧化。由于其味道独特、安全高效等特点,主要作为燃气的加臭剂[1]在国内外被广泛使用。另外四氢噻吩还可以合成多种新型医药、农药及高分子合成材料助剂的中间体,随着科技进步,许多新的应用领域在不断开发出来,国内潜在需求量很大[2]。

四氢噻吩的传统合成方法主要有三种[3]:(1)噻吩催化加氢法。以噻吩为原料,在催化剂存在下加氢还原制得。该方法工艺技术较为成熟,但原料噻吩来源困难,价格昂贵、成本高,市场竞争力不强;(2)1,4-二氯丁烷直接硫代法[4]。该方法不但原料价格昂贵,且要在无水条件下进行,因此存在着工艺条件苛刻、成本高、市场竞争力不强等不足之处;(3)呋喃直接硫代法[5]。以四氢吩喃(Tetrahydrofuran—THF)为原料在以γ-A12O3为载体的杂多酸催化剂存在下,硫化氢直接硫代生成THT,原料价格相对便宜,而且国内天然气、炼油和煤化工企业拥有大量的回收硫化氢资源,以硫化氢直接硫代生产四氢噻吩,具有工艺流程简单,产品收率高,投资少,三废易处理等优点。不足之处是反应过程生成水,给产品分离带来一定困难,直接影响到下游产品应用。本文开发四氢噻吩合成新工艺:以四氢呋喃、硫化氢、二硫化碳为原料,杂多酸催化一步合成四氢噻吩,克服上述缺点,分离提纯后产品能满足国内外要求。

1 实验部分

1.1 实验原料和仪器

1.1.1 原料

四氢呋喃:试剂,含量99%,沈阳化学试剂厂;硫化氢:工业品(液态)绥棱化工厂;

二硫化碳:试剂,AR,沈阳化学试剂厂;

催化剂:自制。

1.1.2 主要仪器

带控温的不锈钢固定床反应器:自制,20×250mm,不锈钢;

高压柱塞式计量泵一台(河北科技大学化工机械厂);

质量流量计一台(北京建中机械厂);气相色谱仪一台:GC900A上海科创。

1.2 四氢噻吩的合成

1.2.1 催化剂制备

催化剂采用浸渍法制备。将成型并经过处理的催化剂载体三氧化二铝用含活性组分杂多酸的溶液浸渍后,经干燥、活化,在固定床反应器上进行评价实验。

1.2.2 四氢噻吩的制备

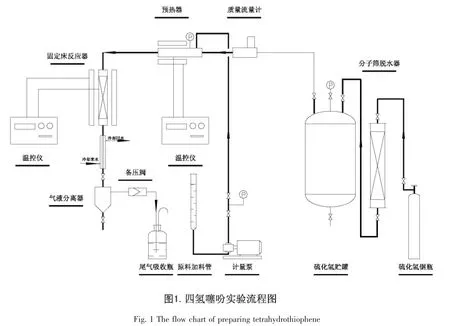

原料硫化氢从钢瓶卸入储罐,经质量流量计计量后进气液混合器与由高压柱塞式计量泵打入的液态四氢呋喃、二硫化碳混合物混合并气化,然后进入固定床催化反应器进行催化反应,反应液经冷凝冷却器进入气液分离器,气态二氧化碳、硫化氢经碱液吸收后放空。系统压力用不锈钢针型调节阀及背压阀调节,压力表显示系统压力,系统温度由可控硅温控仪配热电偶控制并测量。冷却后反应液取样,进行组分分析。经减压精馏,收集THT馏份。(反应流程见图)

1.3 产品分析方法

THT纯度测定—气相色谱法;THT密度测定—密度计法(GB/T3143-1982);THT色度测定—铂钴比色法(GB/T4472-1984)。THT水份测定—微量水分析仪。

2 结果与讨论

2.1 四氢噻吩粗产品合成实验条件的考察

2.1.1 催化剂筛选

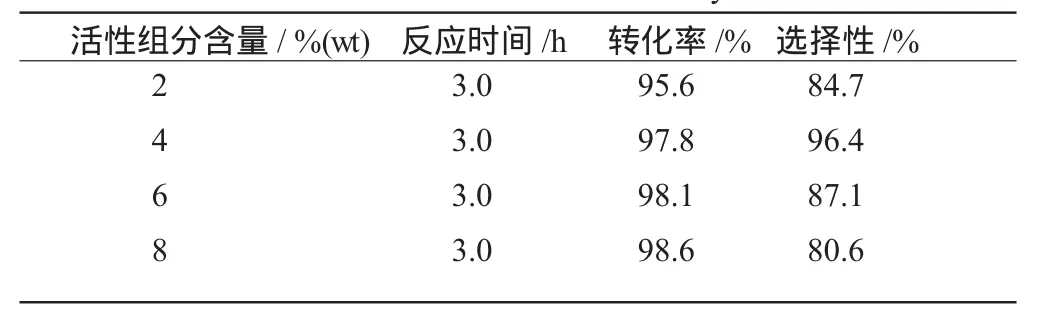

在初步筛选活性组分和载体基础上对不同活性组分含量的催化效果进行了对比实验。结果见表1。

表1 催化剂活性组分含量对转化率与选择性的影响Table 1 The effects ofthe active component content ofcatalyst on the conversion and selectivity

评价条件:反应温度370℃,反应压力0.3MPa,原料进料空速2.6h-1,四氢呋喃和二硫化碳物质的量比1∶0.7(mol)。

由表1可以得出,活性组分含量的变化对转化率的影响不大,但选择性却差别明显,活性组分含量为4%时选择性明显高于其他组分含量,因此在本反应中催化剂最佳活性组分含量为4%。

2.1.2 温度对反应的影响

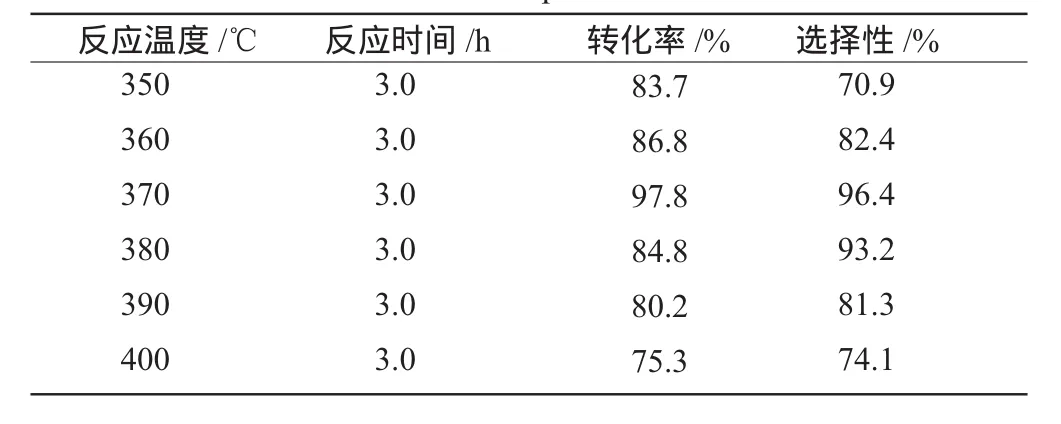

用活性组分含量为4%三氧化二铝作催化剂合成四氢噻吩,考察不同温度下反应结果(见表2),从而确定反应的最适宜温度。

表2 温度对反应的影响Table 2 The effects oftemperature on the reaction

从表2数据可得,温度升高,反应产率有所降低,这是因为产生二烷基硫化物,且硫化氢随反应温度升高溶解度降低所致。温度降低,催化剂活性随之降低,转化率下降。因此,适宜的反应温度为370℃。

2.1.3 压力对反应的影响

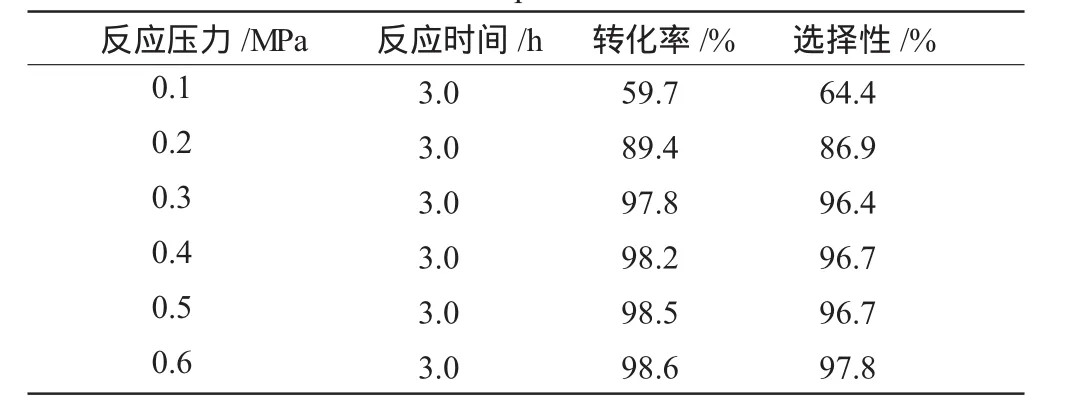

在原料配比、反应温度、催化剂等条件相同,考察压力对反应的影响。实验结果见表3。

表3 压力对反应的影响Table 3 The effects ofpressure on the reaction

从表3结果可知,压力在0.3MPa时反应转化率、选择性都很好。随着压力升高反应转化率、选择性都有升高趋势,但压力高对设备和操作要求也高,尤其对硫化氢介质。故选取0.4 MPa为最佳反应压力。

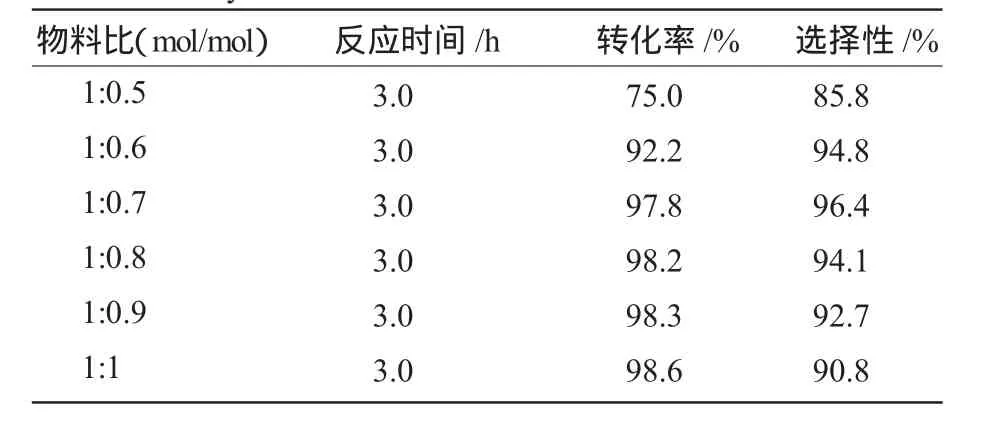

2.1.3 硫化氢与四氢呋喃和二硫化碳混合物进料比对反应的影响

实验在370℃,压力为0.3 MPa,混合物空速1.1h-1下,通过改变硫化氢的通入量,考察不同的硫化氢与四氢呋喃和二硫化碳混合物物料比对反应的影响,实验结果见表4。

表4 硫化氢与四氢呋喃和二硫化碳混合物进料比对反应的影响Table 4 The effect of feed ratioofhydrogen sulfide tothe mixture of tetrahydrofuran and carbon disulfide on the reaction

反应收率随硫化氢与四氢呋喃和二硫化碳混合物进料比的增大先升高后降低,进料比大于1:0.7(mol),反应转化率略有升高,选择性反而降低,总收率下降,分离难度增大。

2.2 四氢噻吩粗产品的提纯及分析

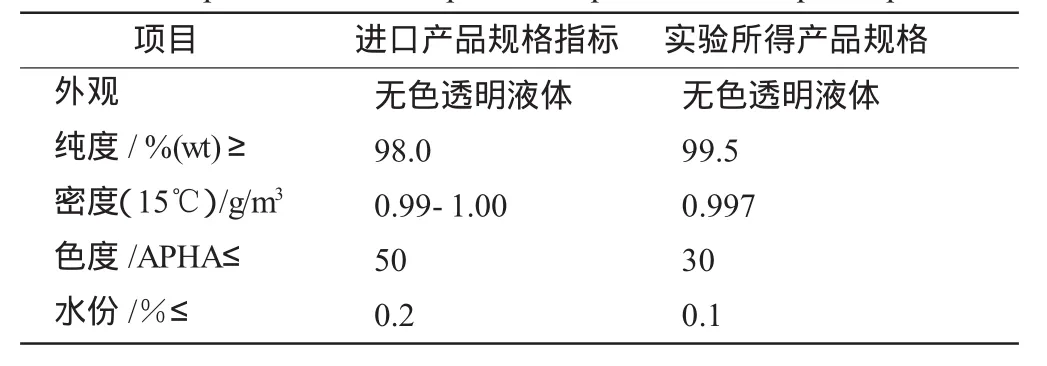

实验所得粗产品含有未反应的原料四氢呋喃、产品THT及副产噻吩等,需分离精制得到产品。实验室用理论塔板数30块的玻璃精馏柱对THT进行分离精制,控制真空度98kPa,首先采出的是未反应的四氢呋喃,然后是噻吩等副产品,最后采出合格的THT产品。对所得四氢噻吩进行分析,并与进口四氢噻吩产品进行比较。结果见表5。

表5 实验产品与进口产品对比表Table 5 Comparison between experimental products and imported products

通过比较可证明用杂多酸浸渍后三氧化二铝为催化剂,以四氢呋喃、硫化氢、二硫化碳为原料合成的四氢噻吩产品质量达到国外同类产品的质量标准。

3 结论

以载有活性组分的三氧化二铝为催化剂,以四氢呋喃、硫化氢、二硫化碳为原料,在反应温度370℃,反应压力0.3MPa,硫化氢与四氢呋喃和二硫化碳混合物物料比1:0.7(mol)的条件下反应制得THT。产品收率大于90%,产品纯度大于99%。本合成方法工艺简单、设备投资少、产品质量优异,是目前工业合成四氢噻吩最佳工艺技术路线。

[1]胡俊生.燃气加臭技术[J].辽宁化工,2001,4:151~153.

[2]李鸿滨.四氢噻吩的生产技术与市场分析[J].化工中间体,2006(6):12~15.

[3]徐克勋.精细有机化工原料及中间体手册[M].北京:化学工业出版社,1998:4~14.

[4]李丕高,李刚.四氢噻吩合成方法的改进[J].合成化学,2007,15(3):374~375.

[5]王敏,陈丽娅,张大洋,等.四氢噻吩合成的研究[J].辽宁化工,1995,29(6):41~43.