不同衬垫关节轴承摩擦学性能的对比

2010-07-26李喜军袁文征

李喜军,邱 明,陈 龙,袁文征

(河南科技大学 机电工程学院,河南 洛阳 471003)

自润滑关节轴承具有自润滑和承载力大等特性,广泛应用于航空、航天、轻工、交通等领域[1-3]。然而,在一些苛刻环境条件下,关节轴承很容易因磨损造成游隙过大而导致灾难性的后果。自润滑材料的摩擦学性能是影响关节轴承寿命的关键因素。日前,国内、外已开展了对自润滑材料摩擦学性能的研究[4-7]。但是,试验的摆动频率普遍较低,一般在1 Hz以下,不能较真实地模拟轴承成品在圆周方向的往复摆动。为了模拟关节轴承在圆周方向往复摆动的实际使用工况,在自制的关节轴承摆动试验机上对4种关节轴承进行摆动频率1.9 Hz的摩擦磨损试验,以便为较高摆频条件下关节轴承的开发与研制提供试验依据。

1 试验方法

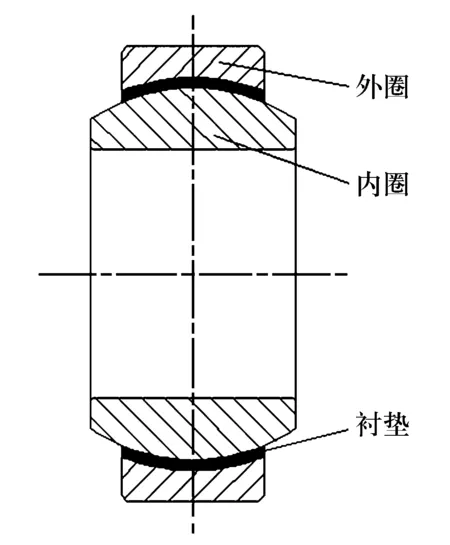

试验所用向心关节轴承的基本尺寸参数为:内圈内径12 mm,球径18 mm,内圈宽度10 mm,外圈外径22 mm,外圈宽度7 mm,其结构简图如图1所示。4种关节轴承(Ⅰ,Ⅱ,Ⅲ,Ⅳ)的材料属性见表1。

图1 关节轴承结构简图

表1 不同摩擦副关节轴承的材料属性

试验前对关节轴承静压15 min,然后再进行往复摆动摩擦磨损试验。实验室环境条件为常温常压,摆动频率为1.9 Hz,摆动角度为±10°,试验分别在载荷为3,6,9和12 kN条件下连续摆动2.5×104次。摩擦系数由转矩传感器测得的转矩值换算获得,磨损量为关节轴承磨损后的径向线位移量。为了更好地研究关节轴承磨损性能,用热电偶实时测得并记录了其摩擦温度的变化,摩擦温度取试验过程中最高值。

2 结果与分析

2.1 摩擦

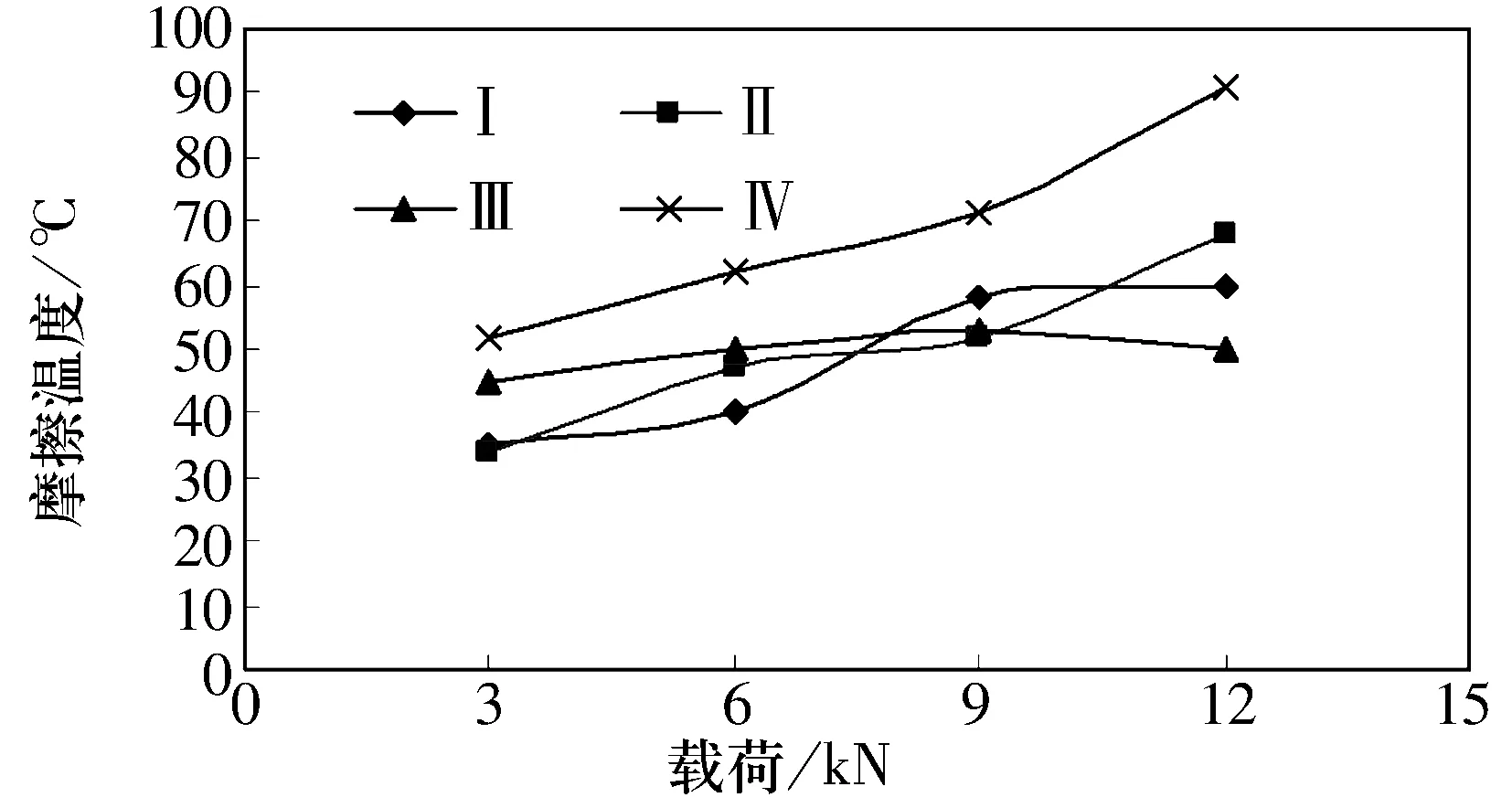

在摆动频率为1.9 Hz条件下,不同摩擦副关节轴承的摩擦系数随载荷的变化关系如图2所示。可以看出,随着载荷的增加,关节轴承Ⅰ,Ⅱ,Ⅳ的摩擦系数逐渐增加,其中轴承Ⅰ的摩擦系数呈线性增大趋势,而Ⅲ的摩擦系数则呈线性减小趋势,最大增加和减小幅度在0.1左右。载荷小于9 kN时,轴承Ⅰ的摩擦系数最小,其次分别为Ⅱ,Ⅲ,Ⅳ;载荷大于9 kN后,轴承Ⅲ的摩擦系数最小。在试验过程中,Ⅳ的摩擦状态最差。由图3可知,关节轴承的摩擦温度大体上随载荷增加而升高。经过观察分析,当摩擦温度大于一定值后,衬垫材料中的PTFE在热和压力共同作用下会产生较为严重的塑性变形,结果引起大量的粘着,同时产生磨粒与磨屑,导致摩擦系数增大。

图2 不同关节轴承的摩擦系数随载荷的变化

图3 不同关节轴承的摩擦温度随载荷的变化

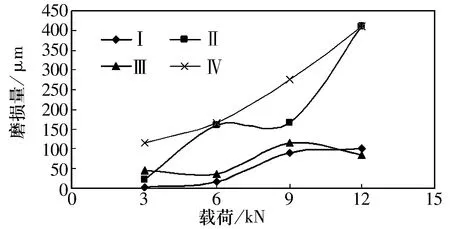

2.2 磨损

由图4可知,4种关节轴承的磨损量随载荷增加而增大。载荷大于9 kN后,轴承Ⅰ的磨损量增加趋于平缓,Ⅲ的磨损量则略有降低。载荷为12 kN时,轴承Ⅱ和Ⅳ的磨损最为严重,自润滑衬垫材料的破坏程度也较严重,几乎已经磨穿。由图3可知,关节轴承Ⅲ的摩擦温度在9 kN和12 kN时基本没有变化。经分析,此时在配副摩擦面上形成了一层较致密的PTFE转移润滑膜,有效减少了摩擦热的生成,其磨损状态也得到了显著改善。同时,该摩擦温度已处于动态平衡状态,摩擦产生热量的速率等于热量消耗的速率[8]。然而,关节轴承Ⅳ在12 kN时的摩擦温度却异常地高(大于90 ℃),导致摩擦表面不能有效地形成一层均匀而连续的润滑膜。同时大量的摩擦热致使关节轴承材料变软,耐磨性能越来越差。

图4 不同关节轴承的磨损量随载荷的变化

2.3 三维形貌分析

图5所示为载荷3 kN条件下4种关节轴承衬垫材料磨损表面的三维轮廓形貌。由图5可知,试验后的关节轴承Ⅰ,Ⅱ的摩擦面较为平整、光滑,衬垫材料表面的树脂层保存完好,衬垫基体材料尚未显露出来,此时以其表层材料形成的PTFE膜润滑为主。而Ⅲ衬垫材料的摩擦面比较粗糙,编织衬垫的纹路清晰可见,此时该衬垫材料表面浸渍的树脂层已被磨完;同时衬垫基体材料PTFE纤维织物已显露出来,并且其表面也受到了轻度的磨损。轴承Ⅳ的磨损情况最为严重,其摩擦面有较为明显的犁沟,衬垫材料受到不同程度的破坏,甚至部分脱落。这时,衬垫基体材料在润滑过程中起主要作用。大量的脱落物在连续摩擦作用下变成磨屑、磨粒,一部分粘附到配副面上,一部分被排挤出来。随着自润滑材料逐渐被排挤出来,导致关节轴承的自润滑性能下降,磨损严重,摩擦温度升高。同时,摩擦温度的升高也会加剧磨损。经过形貌分析得到的三维粗糙度值见表2。

图5 载荷为3 kN时4种关节轴承衬垫磨损表面三维轮廓形貌

由表2可知,关节轴承Ⅰ的摩擦面最为光滑,而轴承Ⅲ因衬垫表面的浸渍层被磨完,纤维织物显露出来,所以粗糙度最大,关节轴承Ⅱ和Ⅳ的Sa和Sq值虽然相差不大,但其磨损机制却完全不同。Ⅱ的衬垫材料压实后主要是衬垫表层材料形成的润滑膜起决定因素;而Ⅳ的磨损以消耗衬垫基体材料为主。试验过程中也发现,A类胶的粘结效果差(轴承Ⅱ和Ⅳ),其性能对环境变化较为敏感,并且外圈基体材料对A类胶的粘结效果也有很大影响。摆动频率一定时,载荷和温度的上升都会显著弱化A类胶粘结性能,特别是载荷的影响比较大。当载荷、温度升高到一定值时,部分A类胶衬垫就会从外圈内球面上脱离,从而加速衬垫材料的磨损。而B类胶衬垫(轴承Ⅲ)尽管磨损后露出的纤维使表面粗糙度增大,但磨损程度轻于A类胶衬垫,且发现B类胶衬垫在整个磨损过程中粘结牢固,未出现A类胶衬垫剥落的现象。因此,B类胶的粘结效果优于A类胶。

表2 载荷为3 kN时4种关节轴承磨损表面的三维粗糙度值 μm

3 结论

在试验条件下,有以下结论:

(1)载荷小于9 kN时,轴承Ⅰ的摩擦学性能较好;当载荷大于9 kN后,轴承Ⅲ则表现最好;而轴承Ⅳ在整个试验过程中表现最差。

(2)轴承Ⅰ较适合在轻载、较低摆动频率的条件下工作;而轴承Ⅲ适宜工作在重载、较高摆动频率的环境中。

(3)B类胶的粘结效果比A类胶更加优良。