内燃机工况对连杆轴承润滑性能的影响

2010-07-27刘利平蔡晓霞桂长林

刘利平,孙 军,蔡晓霞,桂长林

(合肥工业大学 机械与汽车工程学院,合肥 230009)

现代内燃机设计者追求的目标是:提高工作寿命及可靠性,降低油耗,尽可能地提高输出功率,降低摩擦损失等。对应于连杆轴承来说,就要求减小尺寸,使用低黏度润滑油。在负载更高、油膜更薄的条件下工作,导致轴承的工作条件更加苛刻,因此精确地预测连杆轴承性能,对于提高内燃机整机的寿命及可靠性具有十分重大的意义。内燃机连杆轴承的润滑性能直接影响上述目标能否实现,因此润滑性能是内燃机连杆轴承重要的研究方面之一。

以往连杆轴承设计中的润滑分析一般都在同一工况(标定工况)下进行,但在内燃机使用中由于环境等因素的影响,不同用途的内燃机(特别是车用内燃机)很少工作在标定工况下,而且在工作过程中其工况是不断变化的。因此,对不同工况下的内燃机连杆轴承进行润滑分析有一定的实际和学术价值。

以下以某一四行程四缸柴油机为研究对象,进行不同工况下连杆轴承的润滑分析,研究内燃机工况对连杆轴承润滑性能的影响。

1 连杆轴承载荷计算

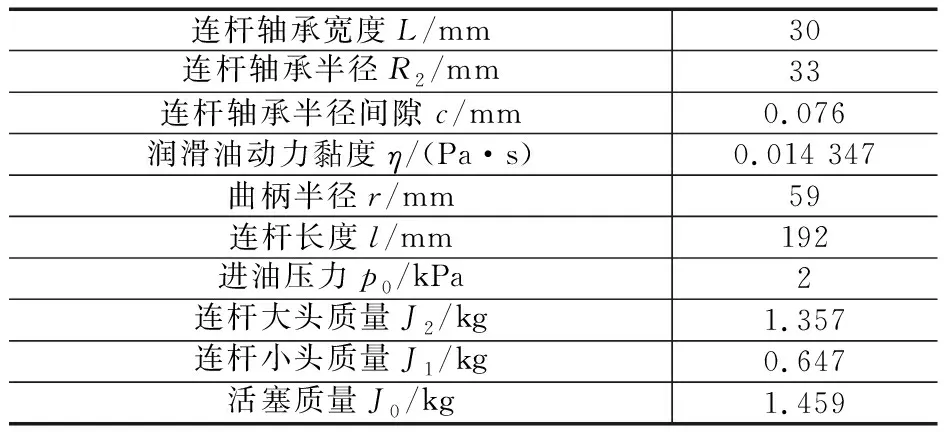

表1为该机连杆轴承结构等参数(其标定转速为3 200 r/min)。

表1 连杆轴承参数

连杆轴承载荷采用动力计算方法[1-2]进行计算。计算中气缸压力通过内燃机台架试验实测获得,结合作用的惯性力进行曲柄连杆机构受力分析得到连杆轴承所受载荷。分别计算了内燃机全负荷时转速n为1 200,1 600,2 000,2 200,2 400,2 800,3 200 r/min和转速n=1 800 r/min,载荷分别取全负荷的0%,20%,40%,60%,80%,100%时的连杆轴承的载荷。

计算得到全负荷下转速为1 200,1 600,2 000,2 200,2 400,2 800和3 200 r/min时,一个工作循环中连杆轴承的最大载荷依次是53 330.97,51 169.83,46 949.07,47 619.82,47 058.8,37 376.42和27 491.04 N;转速n=1 800 r/min时,负荷分别为全负荷的0%,20%,40%,60%,80%和100%的连杆轴承最大载荷依次是16 984.76,31 422.46,37 391.99,44 608.55,45 278.45和50 426.3 N。

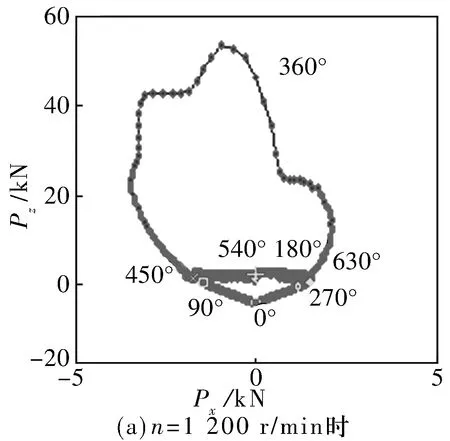

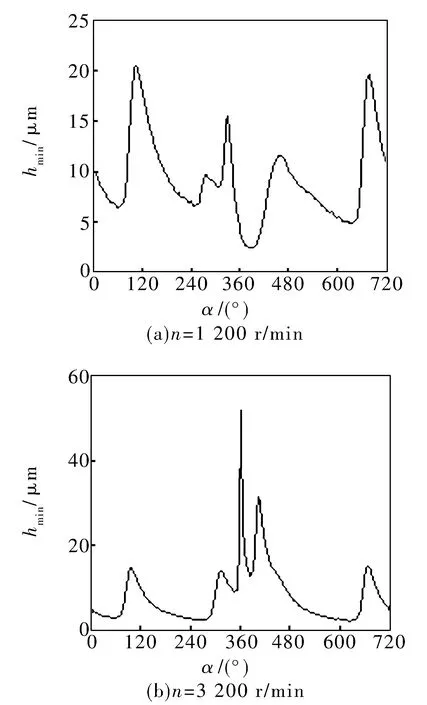

图1为n=1 200 r/min和n=3 200 r/min时内燃机一个工作循环的连杆轴承载荷,图中Px和Pz分别为连杆轴承载荷在x和z轴方向的分量,x轴取沿连杆大、小头孔中心连线方向,z轴与x轴垂直。

图1 连杆轴承载荷

2 轴承润滑分析

2.1 分析方法

连杆轴承工作时承受的载荷大小和方向是随时间变化的,其轴心位置依照一定的轨迹(称轴心轨迹)运动。内燃机工况稳定时,连杆轴承的轴心轨迹是一条封闭曲线。与稳定载荷轴承不同,连杆轴承的润滑分析[3-4]是首先根据已知载荷大小和方向随时间变化的情况,逆解Reynolds方程,计算轴心轨迹,之后进一步确定轴承的润滑状况。

连杆轴承的轴心轨迹计算在数学上属于初值问题。由给定的轴心初始位置,采用步进法逐点求出各瞬时的轴心位置,再把这些瞬时轴心连接起来得到轴心运动轨迹。

2.2 基本方程

2.2.1 Reynolds方程[4]

(1)

式中:p为油膜压力;h为油膜厚度;η为润滑油黏度;u=uj+ub,uj=Rjωj,ub=Rbωb,uj为轴颈表面的速度,Rj为轴颈半径,ωj为轴颈旋转角速度,ub为轴承表面的速度,Rb为轴承半径,ωb为轴承旋转角速度。

Reynolds方程应用Reynolds边界条件计算并且采用有限差分法[4]求解。

2.2.2 油膜厚度方程[4]

h=c+ecos (θ-ψ)

(2)

式中:e为偏心距;ψ为偏位角。

2.2.3 轴承摩擦力

轴颈表面的摩擦力为:

(3)

2.2.4 轴承摩擦功耗

NF=Fju

(4)

2.2.5 载荷平衡方程

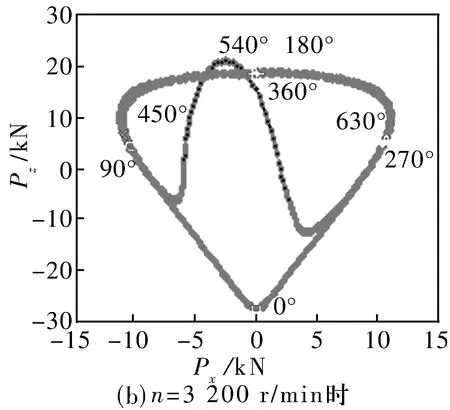

对图2所示的轴承,忽略油膜惯性的影响,轴颈中心运动服从Newton第二定律,则:

图2 轴承坐标图

(5)

式中:P为轴承载荷;F为轴承油膜反力;v为轴颈中心的运动速度。

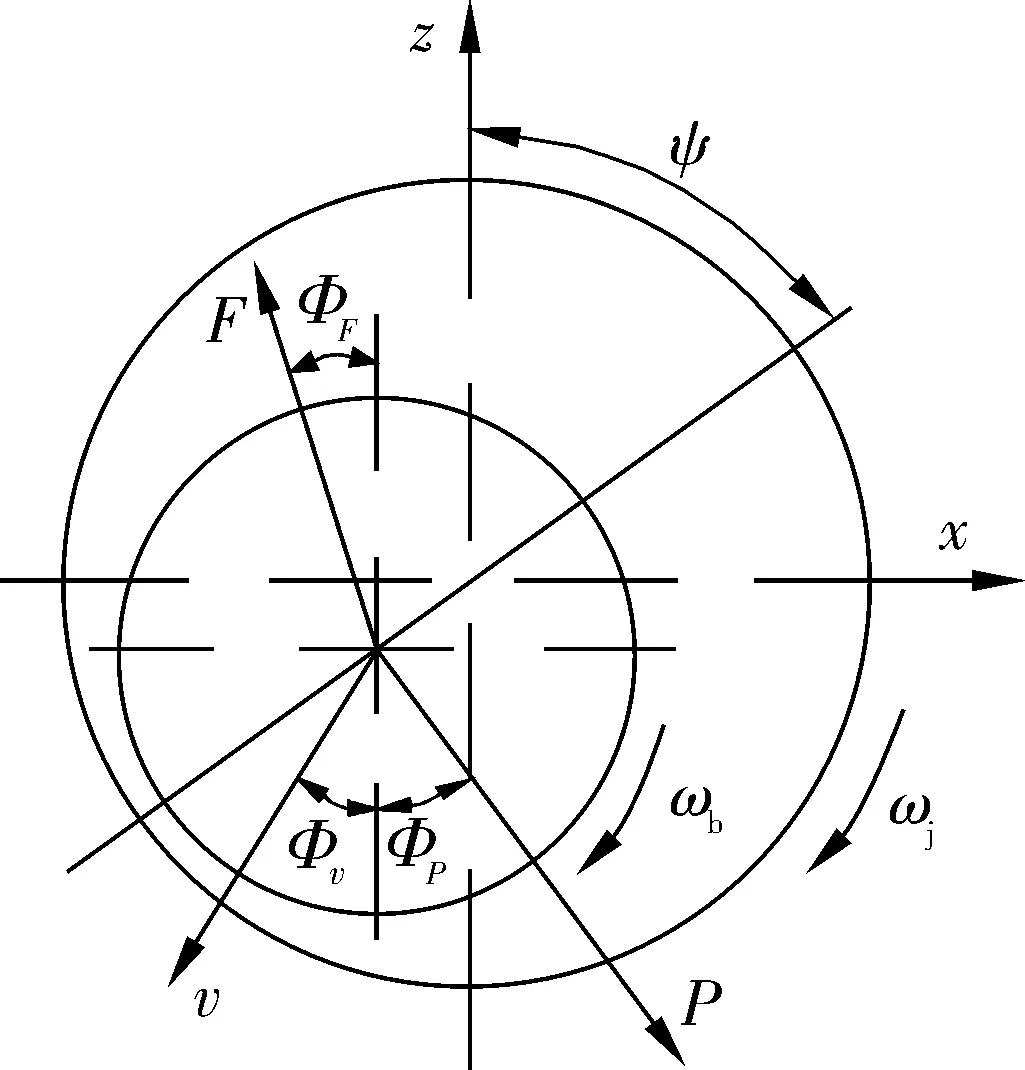

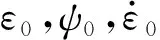

2.3 计算方法

图3 计算流程图

(6)

3 计算结果与分析

3.1 轴心轨迹、最小油膜厚度和最大油膜压力的变化情况

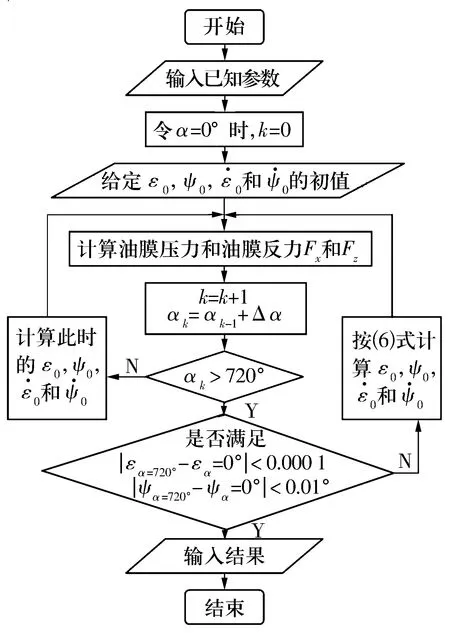

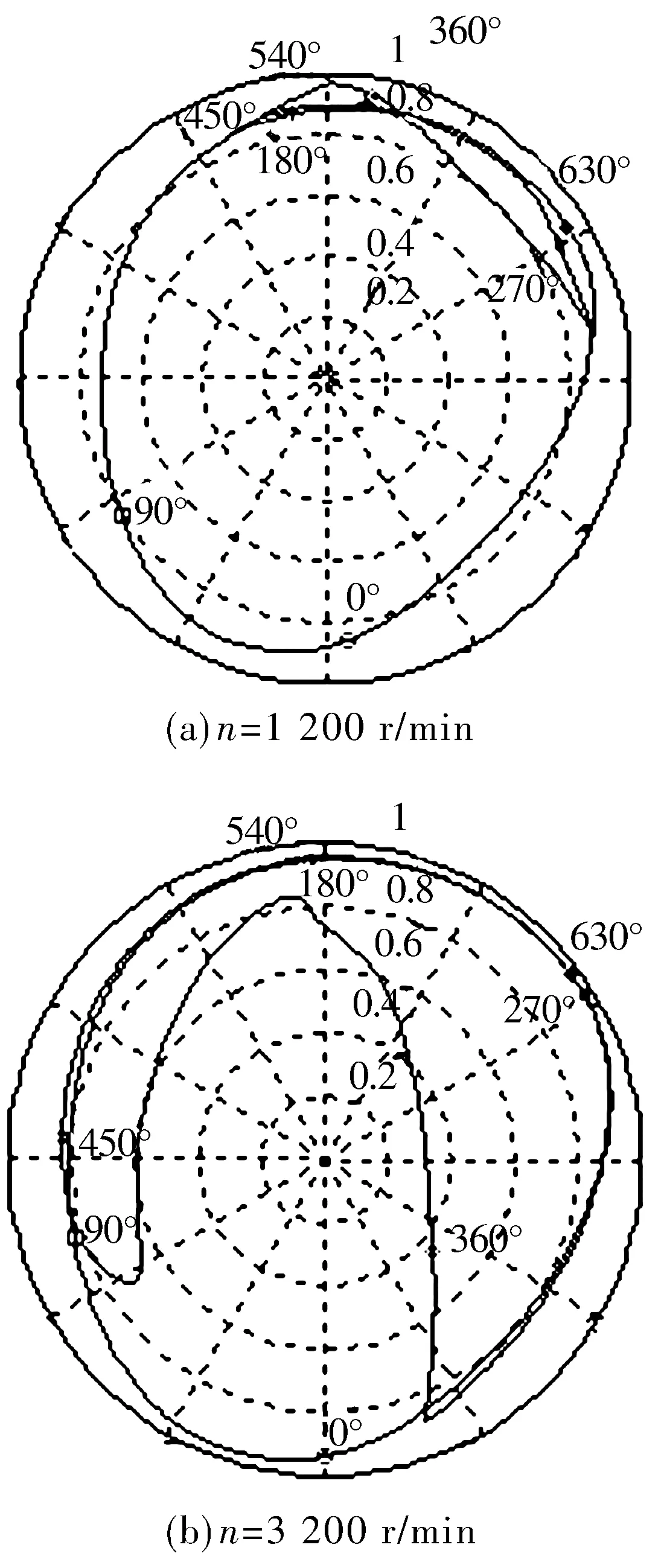

图4、图5和图6分别为全负荷下n=1 200 r/min和3 200 r/min时连杆轴承一个工作循环的轴心轨迹图、最小油膜厚度和最大油膜压力的变化情况。

图4 轴承轴心轨迹

图5 轴承最小油膜厚度

图6 轴承最大油膜压力

可见,在不同工况下,连杆轴承的润滑性能差异较大,轴承轴心轨迹、最小油膜厚度和最大油膜压力在内燃机一个工作循环中的变化规律和数值都有明显不同。

3.2 不同工况下的轴承润滑性能

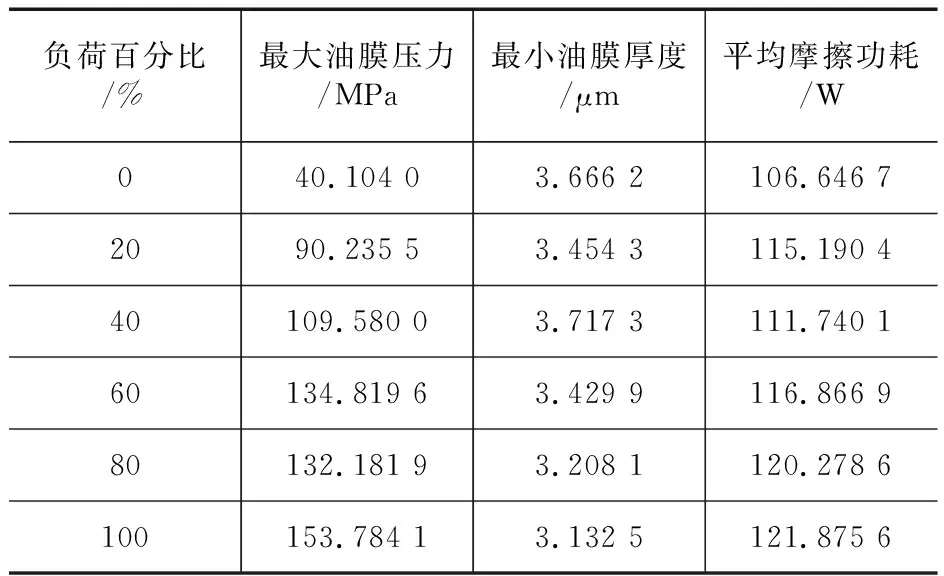

表2和表3为不同工况下连杆轴承在一个工作循环中的最大油膜压力、最小油膜厚度和平均摩擦功耗。

表2 全负荷下不同转速的情况

表3 相同转速(1 800 r/min)下不同负荷的情况

从表2可知,在全负荷不同转速下:平均摩擦功耗随转速逐渐增大,标定转速(3 200 r/min)下达到最大值;在低速1 200,1 600 r/min时,最大油膜压力偏大,这与该工况下连杆轴颈载荷密切相关;在2 000~2 400 r/min时,最大油膜压力逐渐减小,最小油膜厚度也减小;3 200 r/min时,最大油膜压力较小,这与该速度下连杆轴颈载荷减小有关;最小油膜厚度变化没有规律,在标定转速下,最小油膜厚度值最小。

从表3可知,同一转速(1 800 r/min)随负荷变化的总体趋势为:最大油膜压力随负荷增加逐渐增大,其中零负荷下最大油膜压力很小;最小油膜厚度随负荷增加而减少;平均摩擦功耗随负荷增大而增加,但变化不明显。

总之,不同工况下连杆轴承的润滑性能变化较大。为了获得良好的综合性能,内燃机曲轴轴承设计时除进行标定工况下的轴承润滑分析之外,还有必要考虑其他工况(特别是常用工况)的影响。

4 结论

(1)全负荷不同转速下,连杆轴承最大油膜压力数值差别较大,最大值出现在低速段;最小油膜厚度变化没有规律,在标定转速下,最小油膜厚度值最小;平均摩擦功耗随转速逐渐增大,标定转速下达到最大值。

(2)相同转速不同负荷下,最大油膜压力随负荷增加逐渐加大;最小油膜厚度随负荷增加而减小;平均摩擦功耗随负荷增大而增加,但变化不明显。