不连续下弦异形屋架制作安装技术

2010-07-25沈乃煊王明明李忠雨曹爽秋郝宝林

□文/沈乃煊 王明明 李忠雨 曹爽秋 郝宝林

工程概况

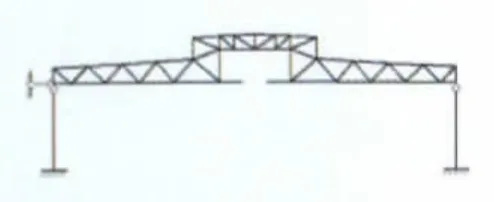

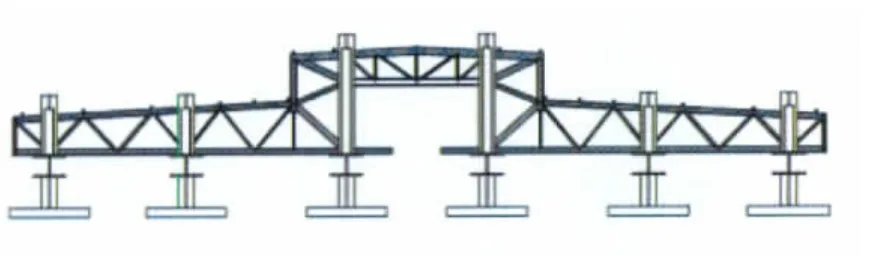

空客A320系列飞机总装线喷漆车间工程建筑面积20 900 m2,由2个喷漆大厅和附楼构成,结构为2个连跨钢排架结构,钢屋架跨度长60 m,中间10 m为不连续空间,见图1。这是为了A320飞机尾翼通过而设计,可以使屋面标高降低9 m,下弦不连续钢屋架共有6榀,这种结构形式屋架安装对精度要求非常高。

图1 喷漆车间钢屋架结构形式

施工难点

(1)大跨度屋架通常需在吊装现场进行平面组对,然后翻身竖直起吊,由于屋架下弦不连续,屋架的平面外抗变形能力很弱,翻身过程会造成后屋架平面外变形。

(2)由于屋架跨度大、下弦不连续,吊装就位卸荷后下弦开口处距离变大,造成屋架跨度尺寸变大;钢柱与屋架相连,钢柱也要向外相应偏移,屋架与钢柱的变形均不符合GB 50205—2001《钢结构工程施工质量验收规范》要求。

(3)屋架自重荷载线分布不均匀,吊点选择难。

变形控制

变形计算原理

喷漆车间下弦不连续屋架可简化为平面结构,利用结构力学求解器进行变形等方面的分析。结构力学求解器中需建立屋架结构模型、输入截面信息及荷载情况,然后就可以计算出变形情况。

变形分析

(1)计算钢屋架卸荷后开口变形量,根据变形量设计屋架下弦开口处负补偿值,即起拱值。

(2)根据钢屋架卸荷后钢柱的偏移量设计钢柱防变形措施并验证此措施的可行性。

(3)根据不同吊点位置的钢屋架吊装变形情况,找到最合理的吊点位置满足钢屋架吊装精度。

钢屋架卸荷变形

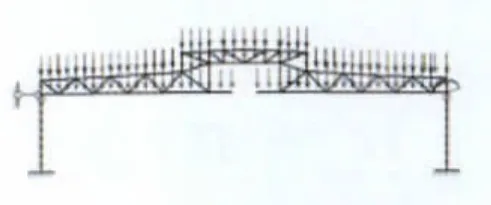

首先建立计算模型,钢屋架卸荷后结构模型见图2。在模型上添加自重荷载,见图3。

图2 钢屋架卸荷结构模型

图3 屋架自重荷载

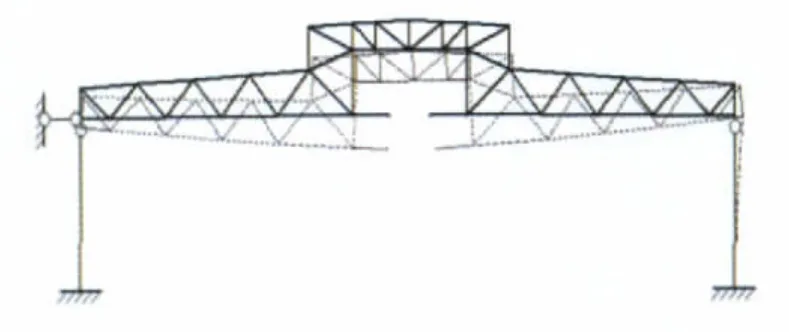

输入材料性质后,计算屋架变形,屋架变形示意见图4。

图4 屋架卸荷变形

经计算,最大下挠度为115.5mm,最大X轴位移为41.375mm。考虑到现实中不可能存在完全的刚性节点,所以对结构的理论位移进行放大,放大系数为1.2,屋架最大下挠度为 115.5×1.2=138.6(mm),最大 X轴位移为41.375×1.2=50(mm)。根据这个结果,屋架下弦起拱值定为150mm。

屋架卸荷后钢柱防变形措施

屋架卸荷变形中钢柱的位移为50mm,远超GB 50205—2001的要求,解决这个问题就要在钢屋架下弦开口处采用型钢进行刚性连接。这样最大X轴位移为7.64mm,扩大 1.2倍为 7.64×1.2=9.2(mm)。完全符合轴线偏移不得超过12.6mm的规范规定。

屋架起吊点设计

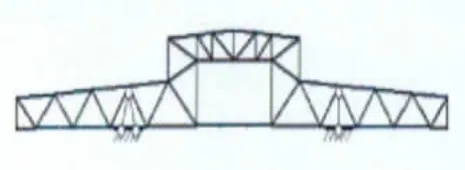

为了吊装中精确安装就位,就要合理设置吊点,保证吊装中屋架变形最小,从图5和图6两种吊点位置中进行考虑。

图5 吊点位置1

图6 吊点位置2

吊点位置1的屋架跨度伸长量为4.3+8=12.3(mm)。吊点位置2的屋架跨度伸长量为-0.05-0.4=-0.45(mm),即跨度缩短0.45mm。所以吊点位置2满足吊装精度要求,施工中采用吊点2的位置进行起吊。

工艺流程

屋架的制作安装流程见图7。

图7 工艺流程

吊装施工

吊装现场采用组对平台组对钢屋架,每次组对两榀屋架,然后进行屋架吊装,见图8。

图8 屋架组对平台

钢屋架组对完成后,根据对屋架下弦用型钢进行连接,然后根据设计的吊点进行起吊。在实际吊装中为了更加稳定起吊屋架,采用3机抬升,但最外侧吊点选择图6设计的位置保证屋架跨度整体变形符合安装要求,见图9。

图9 屋架吊装

吊装完成后用激光测距仪、水准仪、经纬仪进行屋架的标高、钢柱垂直度的测量与调整。测量合格后,进行下一榀屋架的安装,直到屋架全部安装完毕,取下钢屋架下弦开口处连接的型钢,钢屋架结构完全卸荷。

施工效果

喷漆车间主体结构施工完成后屋架下弦标高误差为+5mm,钢柱垂直度偏差为+3mm,完全符合设计要求。根据此工程编制的《大跨度下弦不连续屋架吊装施工工法》已申报国家级工法。