状态监测在化工设备中的应用

2010-07-14王志强陈燕鹏

张 崴 王志强 陈燕鹏

根据多年的监测经验,即使是同类设备由于转动部件、联轴器结构及使用条件存在较大差异,对同样的激振力产生的振动表现是不一样的。为此针对各类设备部件故障振动特点,应用振动加速度、速度、位移等不同参数进行监测,并将其应用于现场动平衡校核中。

一、应用振动加速度诊断滚动轴承和往复式压缩机的高频振动故障

振动加速度对高频振动敏感,可度量分析滚动轴承损坏和往复式压缩机碰撞、冲击、拉缸等高频振动故障。

例1 SA-5175W型双螺杆压缩机(滚动轴承)。在压缩机主副转子前后轴承处设定监测点,2009年3月27日振动突增(数值见表1),特别是加速度最大增至77.7cm/s2,停机拆检发现因润滑油中含水量过高,导致润滑不良轴承磨损严重,修复后各测点振动降至正常值。

由表1可看出,检修后速度、位移数值略有降低,加速度值则大幅降低。因此对于滚动轴承应密切监测加速度变化情况,以此判断设备状态。同时因为任何复杂的周期振动信号幅值都是各次谐波幅值分量之和,而加速度各次谐波幅值分量与其频率的平方成正比,所以设备运行中加速度值在一定范围内波动属正常。根据经验当加速度值增至基准级值(即在相同工况下设备运行正常时,对设备同一部位进行测量,并把其中大多数较低振动级值的平均值作为基准级值)的3至4倍时应及时检修,以免发生破坏性故障。

例2 LS6F2W10型活塞式制冷机组(功率45kW,工频16Hz)。正常时加速度频谱图如图1所示。2008年10月20日缸盖处振动加速度值突增至45m/s2,速度和位移值没有明显变化,伴有噪声,加速度频谱图如图2所示。

表1 检修前后振动值

比较图1与图2可知:①图1a振动加速度为6.3m/s2,时域波中未见明显工频冲击,图2a中升高至31.3m/s2,且衰减较快,具有冲击性,冲击间隔时间为60ms,冲击频率16Hz,与工频相同。②幅值谱显示加速度响应的整个频率段可划分为三个频带,即 0~1.5kHz,1.5~3.0kHz,3.0~4.0kHz,图 1b 显示振动能量主要集中在第一、二频带,图2b显示振动能量主要集中在第二、三频带。

综合以上分析,怀疑击缸,及时停机,拆检发现缸体中有异物。击缸振动特点为:引发高频振动,加速度数值增幅最大,时域波衰减较快,具有冲击性,冲击频率与工频相同。

二、应用振动速度诊断滑动轴承、弹性柱销联轴器等中低频振动故障

滑动轴承、弹性柱销联轴器所引起的振动频率在1kHz以下,采用旋转机械振动烈度即振动速度均方根值vrms作为评定标准,分析中低频故障。

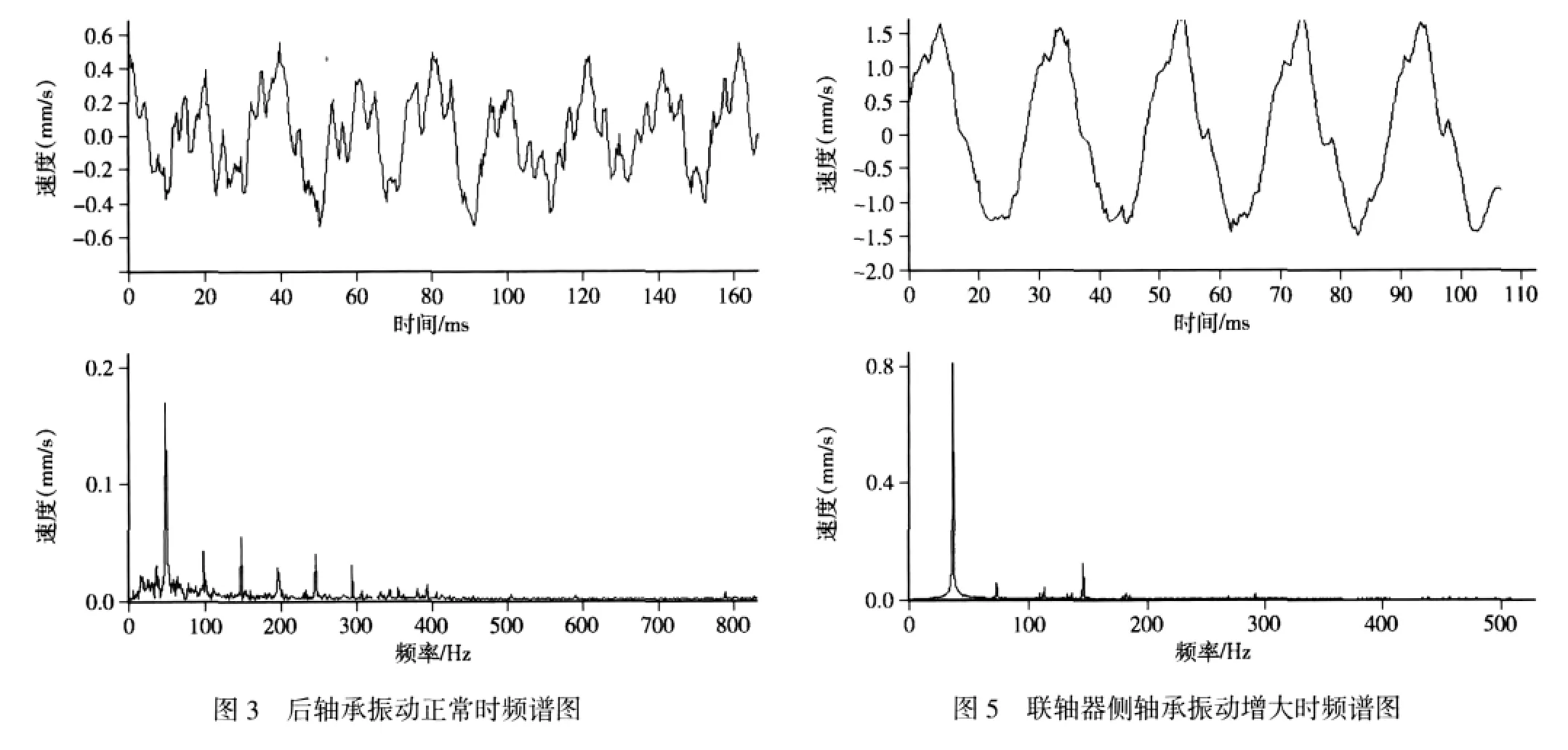

例1 S-518J4BM-0608UI-F型屏蔽泵(功率22kW,工频50Hz)轴承为石墨滑动轴承,监测发现前轴承vrms值稳定,后轴承水平和垂直振动vrms均呈增大趋势,数值相当,频谱图相似。后轴承水平方向振动时域波细化和幅值谱如图3、4所示。

屏蔽泵仅后轴承振动增大,排除转子动平衡不良、弯曲变形、气蚀等故障;振动加速度值未增大,排除碰摩冲击性故障;泵轴承为正循环式冷却,排除冷却不良问题。图3中时域波为叠加波形,特征频率为工频和2倍、3倍工频,图4时域波为正弦波,特征频率为工频。综和分析诊断为轴承内径磨损量超标。拆检测量轴内径磨损量达0.6mm,更换新轴承,振动降至正常值。屏蔽泵石墨轴承磨损故障特征:水平和垂直振动vrms同时增大,且频谱图相似,振动加速度变化不大;时域波细化图为正弦波,时间间隔20ms,与工频相同,特征频率为工频。

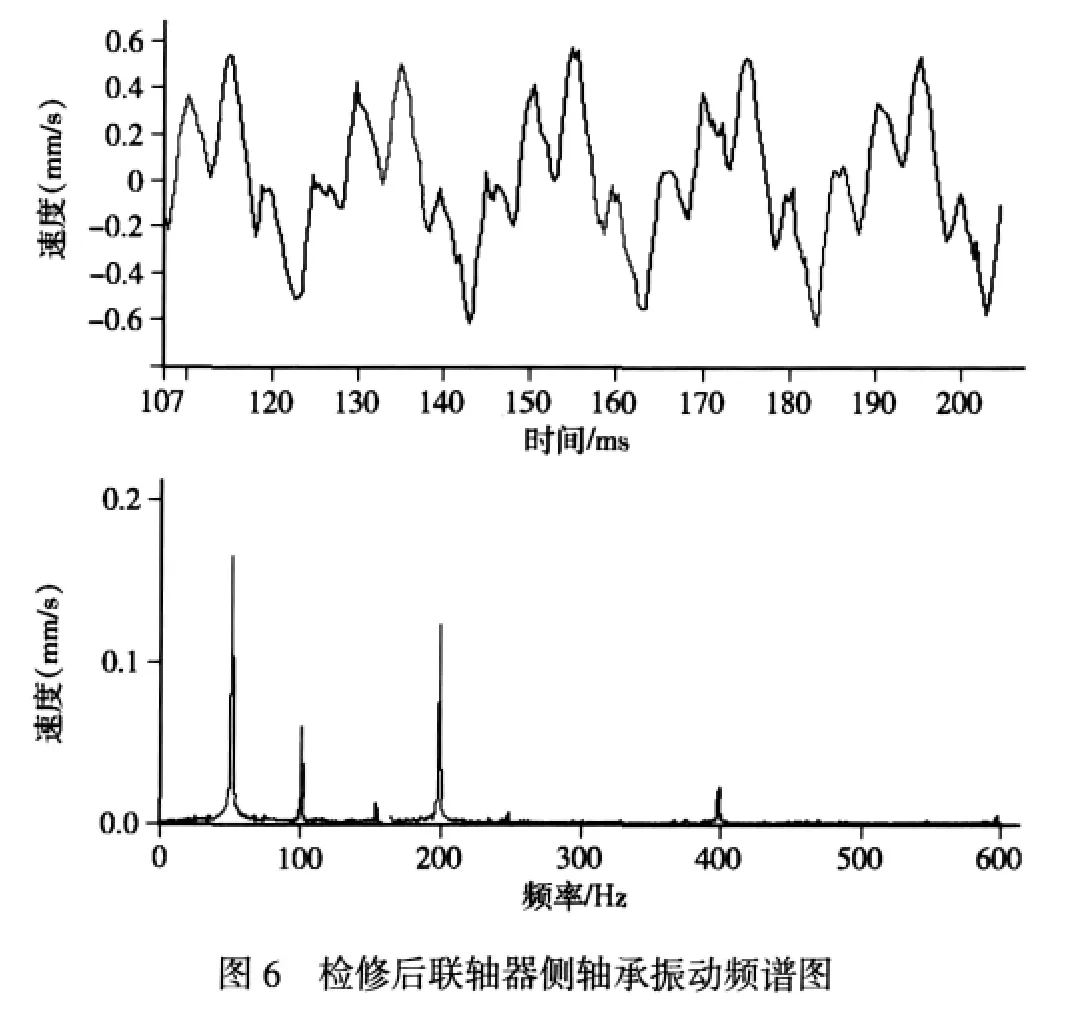

例2 YCLG20CF2B型螺杆制冷机组(功率250kW,工频49.33Hz)与电机连接形式为弹性联轴器。该机组2008年6月联轴器侧轴承振动vrms增至4.5mm/s,频谱图如图5所示。

弹性联轴器对中补偿性好,很少发生对中不良引起的振动,且轴向振动正常,排除对中不良;另一侧轴承处振动正常,排除转子动平衡不良引发的振动;压缩机为滚动轴承,而加速度未增大,排除轴承故障。初步判断为联轴器柱销磨损。因为单机运行无法停机,密切监测,连续运行3个月内vrms稳定在4.5~5.0mm/s范围内。9月停车检修更换联轴器柱销后振动降至1.2mm/s,频谱图如图6。

弹性联轴器振动特征。磨损故障时(图5):①主要振动频率为工频,振幅方向为径向,主要引起低频振动,vrms明显增大,加速度值无变化。②振动在3个月内保持相对稳定,无剧烈增幅,可继续运行。③时域波形为正弦形,特证频率为工频。正常时(图6)的时域波为叠加波形,常伴2×、4×工频。

三、振动监测在现场动平衡校核中的应用

机组电机采用便携式动平衡仪校核通常精度达不到要求,带负荷一次性试车合格率低。为此将振动监测应用于现场动平衡校核,通过监测实际运转振动值检验校核效果,作为进一步校核的依据。

例1 -15℃冷冻机组电机(型号C647AA-1,功率1226kW,转速2966r/min,薄壁瓦式轴承)前后轴承振动呈增大趋势,尤其是非轴伸侧水平向增幅最大,vrms增至6.2mm/s。经分析确定为动平衡不良。

由于支撑刚度的不同,转子动平衡不良时主要振幅方向为水平向,所以校核时主要监测水平向振动。方法如下:

(1)拆下联轴器,电机第一次空载运转监测振动(见表2)。

(2)便携式动平衡仪检测,根据试验结果分别在轴伸端和非轴伸端一定方位上加适重动平衡调整片。

表2 电机监测振动值

表3 前后轴承轴向、水平、垂直向振动值

(3)电机再次空载运转监测振动,反复进行步骤2~3直至所加平衡调整片重量≤2g(此值根据电机功率确定),且vrms<1.0mm/s。第二次校验后空载振动值见表2。

(4)空载振动达要求后,带负荷试车测前后轴承轴向、水平、垂直向振动(表3)。振动值均在较低范围内,动平衡校核效果良好。

四、结论

根据不同设备部件振动特点,应用故障敏感参数进行频谱分析,设备状态判断和故障诊断准确度显著提高;振动监测应用于动平衡校核中,提高了校核精度和带负荷一次性试车成功率,停机时间短。

1 盛兆顺,尹琦岭.设备状态监测与故障诊断技术及应用[M].北京:化学工业出版社,2003

2 王江萍.机械设备故障诊断技术及应用[M].西安:西北工业大学出版社,2001

3 岑汉利.化工机械测试技术[M].北京:化学工业出版社,1989

W10.01-30