石横电厂等离子点火技术探讨

2010-07-11冯宗田

冯宗田,曹 磊

(国电山东石横发电厂,山东 肥城 271621)

0 引言

无油点火技术经过多年的试验发展,逐步趋于成熟。近几年,等离子点火技术在国内大中型锅炉中得到了充分的利用,从50 MW到1 000 MW锅炉都有成功的例子。在冷炉状态下点燃煤粉,既要保证煤粉着火的可靠性和稳定性,又要控制锅炉升温升压率不超过启动曲线的要求,这是等离子点火区别于传统燃油点火的关键技术。

1 等离子点火设备简介

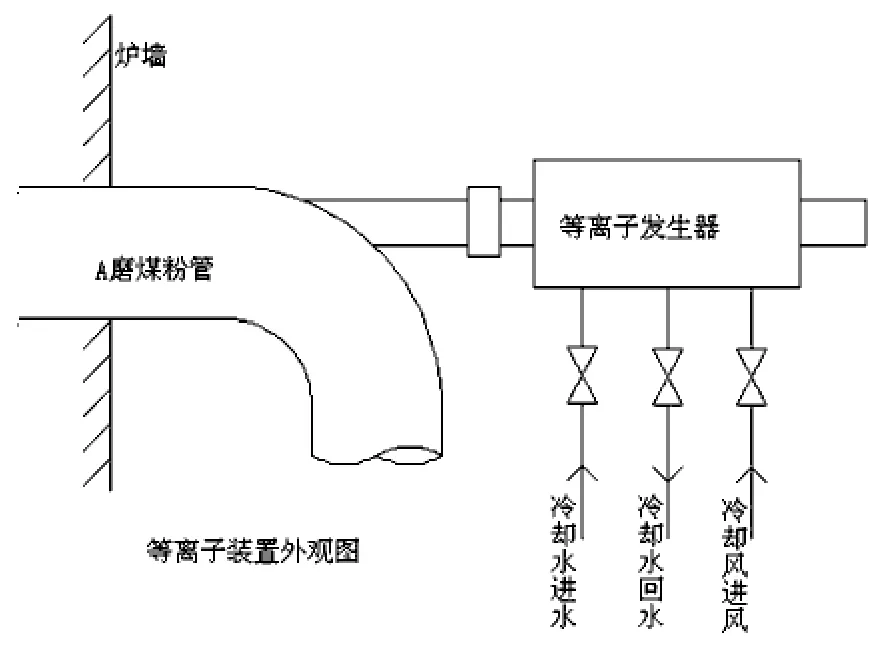

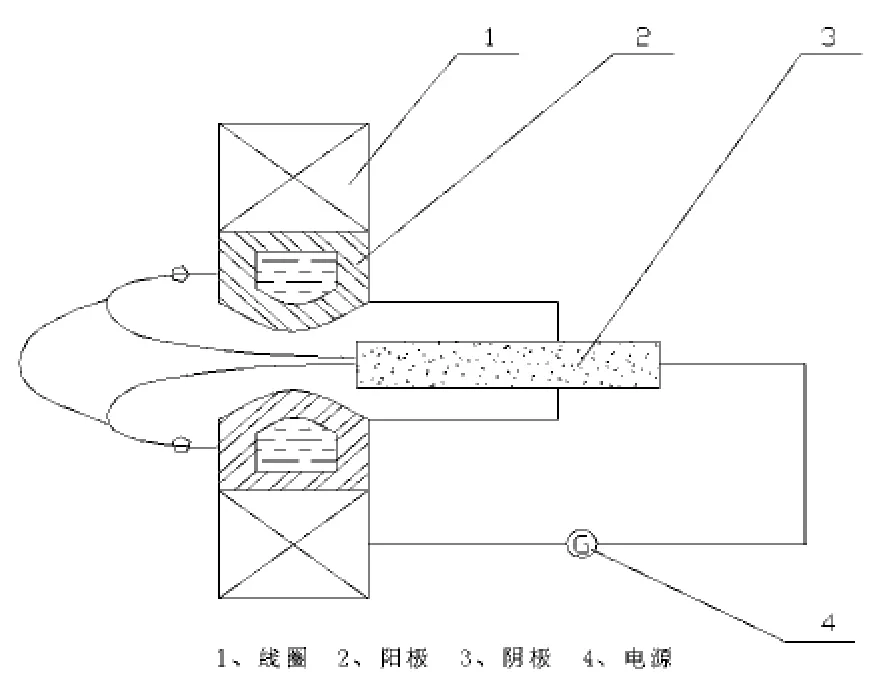

等离子点火装置包括等离子发生器和等离子燃烧器,电源系统(隔离变),控制系统等组成。图1所示为等离子发生器外观图,图2为原理图。等离子发生器由线圈、阴极、阳极、电源等组成,等离子载体为压缩空气,阴极材料采用具有高导电率、高导热率、耐氧化的金属材料制成,阳极亦由高导电率、高导热率及抗氧化的金属材料制成,它们均采用水冷冷却方式,以承受电弧的高温冲击。其拉弧原理为:首先设定输出电流,当阴极3前进同阳极2接触后,整个系统具有抗短路的能力且电流恒定不变,当阴极缓缓离开阳极时,电弧在线圈磁力的作用下拉出喷管外部。一定压力的空气在电弧的作用下,被电离为高温等离子体,为点燃不同的煤种创造了良好的条件。

图1 等离子发生器外观图

等离子燃烧器是借助等离子发生器的电弧来点燃煤粉的煤粉燃烧器,与以往的煤粉燃烧相比,等离子燃烧器在煤粉进入燃烧器的初始阶段就用等离子弧将煤粉点燃,并将火焰在燃烧器内逐级放大,属内燃型燃烧器,可在炉膛内无火焰状态下直接点燃煤粉,从而实现锅炉的无油启动和无油低负荷稳燃。

图2 等离子发生器原理图

图3 等离子燃烧器示意图

如图3所示,等离子发生器产生稳定功率的直流空气等离子体,该等离子体在燃烧器的中心筒中形成T>5000K的梯度极大的局部高温区,煤粉颗粒通过该等离子“火核”受到高温作用,并在10-3秒内迅速释放出挥发物,并使煤粉颗粒破裂粉碎,从而迅速燃烧。由于反应是在气相中进行,使混合物的粒级发生了变化,因而使煤粉的燃烧速度加快,也有助于加速煤粉的燃烧,这样就大大地减少促使煤粉燃烧所需要的引燃能量E(E等=1/6E油)。除此之外,等离子体有再造挥发分的效应,这对于点燃贫煤强化燃烧有特别的意义。

石横电厂5号、6号炉等离子点火装置仅设置在A层制粉系统,分正常点火和等离子点火两种状态。等离子控制方式又分为就地和遥控两种方式,通常采用遥控方式。锅炉点火前,投入A磨暖风器以提高热一次风温度,启磨后要充分暖磨,磨煤机出口温度升至85℃后启动给煤机,给煤机启动后尽快使磨煤机咬煤出粉。根据火检情况适当调整给煤机煤量(一般控制在12~15 t),以维持较高的煤粉浓度,使煤粉更利于着火。同时要密切监视锅炉蒸汽升温升压率,及时调整煤量或旁路阀门开度。

3 等离子点火的操作步骤

满足下列条件,允许投运等离子点火器:锅炉吹扫已完成,MFT已复位;等离子点火装置通讯正常;等离子图象火检冷却风压>0.4 Mpa;等离子点火器冷却水压>0.2 Mpa。

启动顺序:检查等离子装置冷却水、冷却风已投运正常;启动A磨等离子试拉弧,检查拉弧是否正常;启动A磨,开始暖磨;启动给煤机,调整煤量使磨煤机尽快咬煤;在尽可能短的时间内点火成功。

为保护等离子拉弧装置,一次风速维持不低于15 m/s,推荐的风速为18~20 m/s,但风速也不能太高,否则对点火稳定性不利,严重时甚至会将火焰吹灭。根据运行经验,给煤机启动前,应将A层周界风挡板切至手动方式关闭,AA层二次风挡板保留50%开度,待着火稳定后再稍开A层周界风。在低负荷或煤质较差时,应适当降低二次风压,增加二次风量,反之应减少二次风量。一般情况下最下层(AA层)二次风挡板挡板必须全开,以防止煤粉的分离下沉。

4 等离子点火的影响因素分析

从近一年的启动点火情况分析,提高点火成功率的主要因素可归纳为五点:较高的挥发分、较高的出粉温度、合适的煤粉细度、合理的煤粉浓度和稳定的拉弧强度。具体可以从以下三方面进行分析:第一是煤的工业成分,其次是运行调整技术及运行经验,第三是设备可靠性。

4.1 煤的工业成分的影响

石横电厂5号、6号炉设计煤种的工业成分如表1所示。等离子点火由于是内燃,其燃烧组织较全炉膛燃烧组织难度更大,对煤质的要求也更高。表2、表3为近一年来5号、6号炉等离子点火时的入炉煤工业成分数据。

表1 设计煤种的工业成分

表2 5号炉启动时入炉煤质情况统计表(2008年)

表3 6号炉启动时入炉煤质情况统计表(2008年)

由表2、表3可以看出:5号、6号炉在21次启动点火中,12次点火失败(黑色部分),9次成功(红色加粗部分),其主要原因是煤质差,严重偏离设计用煤标准。在12次失败的统计中,入炉煤的挥发分全部在34%以下,灰分在30%以上,低位热值平均在18.52 Mj/kg。而在9次成功的统计中,有8次入炉煤挥发分超过了34%,有6次灰分在30%以下,低位热值平均在20.68 Mj/kg,各项指标均达到设计煤种标准。理论上讲,煤的挥发分越高,其着火温度越低,越易于点燃。因此对等离子点火锅炉而言,要严格控制入炉煤的挥发分,以提高点火的成功率。

4.2 运行调整技术的影响

控制好点火初期的煤粉浓度和风量,对保证良好的着火至关重要。经验表明,烟煤最佳点火浓度一般在0.3~0.35 kg/kg,对于劣质烟煤,煤粉浓度将可能上升到0.5~0.6 kg/kg才能满足稳定点燃的要求,在为了满足启动曲线而使磨煤机的最低出力降低以后,煤粉浓度往往会下降到0.2 kg/kg以下,对点燃和燃尽非常不利,煤粉点燃时间一般需要90~180 s(厂家推荐点火开始时灭火保护的迟延动作时间,对于直吹式制粉系统不应低于180 s),两个以上火检看不到火焰,锅炉灭火保护动作。为了确保点火的成功率,在保证炉膛安全的情况下,可以适当延长灭火保护动作的时限,在煤质特别差的情况下,甚至可以增加到240 s。

煤粉细度对着火和燃尽也有较大的影响,对于烟煤,煤粉细度控制在25~30%,对点燃和燃尽影响都不大,但是对于劣质烟煤,煤粉细度对点燃和燃尽影响较大,根据燃用煤种的不同,可以对煤粉细度做出适当调整。石横电厂5号、6号炉A磨的煤粉细度在11%左右,而其他磨的煤粉细度都在15%以上,这就使点火变得容易一些。等离子点火时磨煤机风量的控制,太高或太低都不利于燃烧;5号、6号炉HP-823型中速磨煤机要求的最小空气流量为45.7 t/h,A磨等离子点火时的风量一般在45~48 t/h,能够满足磨煤机的运行要求。

锅炉启动过程中,保证初期点火的稳定性和连续性是非常重要的,随着燃烧过程的延长,炉膛内部温度场逐渐增强,高温烟气对煤粉的着火和燃烧起到了强化作用,这是一个良性的循环,当炉膛温度场达到较高强度后,锅炉燃烧将逐渐趋于稳定。

稳定的着火状态应为光亮的金黄色,在着火较差时火焰呈现暗红色或浅蓝火焰。图4和图5为锅炉着火稳定与不稳定时的对比。依据火焰图像可以比较直观的判断燃烧效果,进而做出燃烧调整。

图4 锅炉着火稳定

图5 锅炉着火不稳定

4.3 等离子设备的影响

在等离子点火装置中,阴极头是容易损坏的部件,据统计,其寿命大约在60~80 h,当发现阴极头出现故障时,必须立即进行更换。因此,做好等离子装置的日常维护是必不可少的工作,另外要准备充足的阴极头备品。为了提高等离子点火装置的良好备用,需要定期进行等离子拉弧试验,发现设备缺陷及时处理。

5 结语

等离子点火技术有着燃油点火技术不可比拟的优越性,近五年的统计数据表明,燃油点火锅炉每年约用油300 t。尤其是在机组调试阶段,其节省燃油的优势更加明显。等离子点火锅炉从点火初期即可投入电除尘装置,避免了燃油点火锅炉启动初期的污染。

电网的发展,对调峰机组要求越来越苛刻,采用等离子助燃方式,机组负荷调节范围增加,300 MW机组最低负荷甚至可以减到60 MW,调峰能力大大增强,不仅节约了大量燃油,而且提高了全厂机组方式的灵活性。因此等离子点火锅炉是调峰的首选。

等离子点火是一种系统工程,涉及到燃烧理论、传热理论,而且受煤质煤种影响较大,设备易损部件寿命过短,需要生产系统各个环节都要把好关。作为一种新技术,已经开始显现出其强大的生命力和优越性,但目前仍有需要改进的地方,需要在生产实践中进一步摸索,使其技术更加完善。