流化床锅炉屏式过热器磨损爆管分析

2010-07-11李天光张香春吴军莲

李天光,张香春,吴军莲

(1.华电国际电力股份有限公司,山东 济南 250011;2.山东沾化热电有限公司,山东 沾化 256800;3.华能济宁运河发电有限公司,山东 济宁 272100)

1 锅炉概况

某电厂4号锅炉系哈尔滨锅炉厂制造的HG-465/13.7-L.PM7型循环流化床锅炉,为高参数、单锅筒、一次中间再热自然循环蒸汽锅炉,采用循环流化床燃烧方式,高温分离技术。燃烧室内的双面膜式水冷壁将中上部炉膛分为独立的A、B两室,靠近前墙沿炉宽间隔布置有8片屏式二级过热器和6片屏式高温再热器。屏式过热器的结构布置如图1所示,每片屏由26根管子组成,屏下部敷有耐磨耐火浇铸料,可以防止受热面的磨损。燃烧室和尾部对流烟道之间布置有2个高温绝热分离器。锅炉主要参数为:额定蒸发量465 t/h,主蒸汽压力13.7 MPa,主蒸汽温度540℃,给水温度244℃,再热蒸汽温度540℃,热空气温度243℃,排烟温度138℃,锅炉效率90.5%。设计燃料为贫煤。

该炉在投入商业运行后刚刚半年,就发生了分隔屏过热器的爆管事故被迫停炉。检查发现,爆管发生在过热器第8屏第26根管(由炉前向炉后数)在27 m标高左右距下部耐火耐磨浇铸料约2.5 m的位置发生爆管,爆口约150 mm长、30 mm宽,爆口处管壁壁厚较薄,爆口处有明显的磨损痕迹。屏过爆管后还将附近侧墙水冷壁管冲刷泄漏。

图1 炉膛B室内屏式过热器布置示意图

2 爆管原因分析

由于爆管位置在屏式过热器的入口,此处汽温较低,额定负荷下屏式过热器的入口汽温仅为397℃,远远小于12 Cr1MoV的氧化温度580℃,且爆口附近没有明显的氧化现象,因此可以排除超温过热爆管。

进一步检查二级过热器第8屏爆口附近管子,发现第19~26根管子均有不同程度磨损减薄,第19根壁厚减薄1 mm,第26根减薄4 mm并爆管,磨损由内向外逐步加重,管屏磨损情况如图2所示。根据管屏磨损减薄的情况,可以认为爆管是磨损造成的。

图2 屏过管子磨损爆破位置示意图

2 磨损原因分析

循环流化床锅炉内的固体物料浓度为煤粉锅炉的几十倍到上百倍,炉膛内的受热面和耐火材料受到大量固体物料的不断冲刷,炉内受热面的磨损爆管的事故时有发生,但是以往的报道多是关于水冷壁管和密相区埋管的磨损[1],对于布置在稀相区的屏式受热面磨损爆破的报道极少,大多认为屏式受热面的磨损较轻,只会发生受热管的磨光磨亮现象。检查炉膛内其它屏式受热面也未发现明显的磨损痕迹,因此第8号屏式过热器在短时间内发生磨损爆管不是一种正常现象。

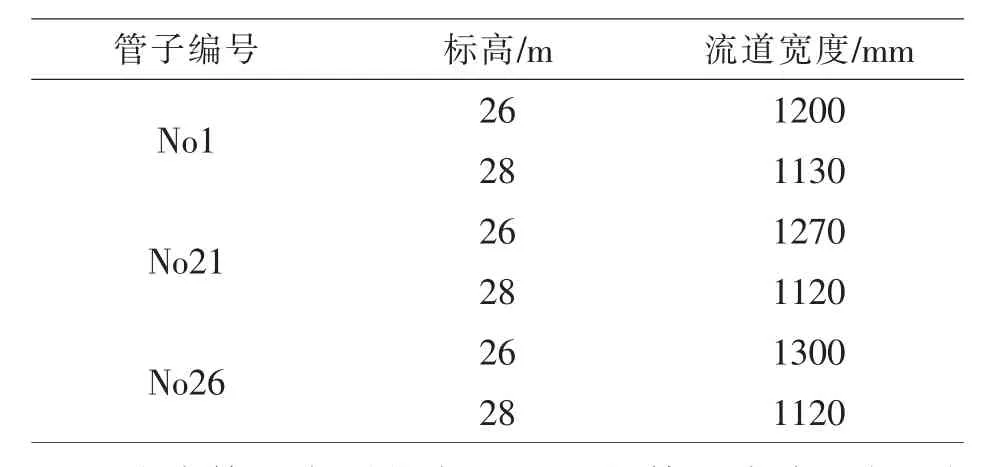

仔细观察爆管管屏的情况,发现该屏在标高25 m至29 m的区段向水冷壁方向拱出,压缩了流道,形成了一个迎风面。在标高27 m附近测量了流道宽度变化情况,如表1所示。由表可见,在2 m的高度上,第8屏的变形最大达到了180 mm。由于变形主要在标高25~29 m的范围内发生,因此变形的最大值要大于300 mm。当管屏发生变形后,其迎风面就成为突出部分,在此处气流转弯,但是灰粒由于惯性作用会撞在迎风面上,造成磨损。

表1 第8屏变形情况测量参数

造成管屏变形的主要原因是管屏膨胀不畅。由于屏式过热器为“L”型,下集箱在前墙穿出,因此前墙处为膨胀死点,在热态条件下,水冷壁向下膨胀,但由于屏式受热面温度高于水冷壁管,膨胀量较大,使管屏只能向上膨胀,管屏的上联箱采用恒力吊架悬吊在炉顶,在调整不当的情况下部分集箱和管屏的重量会作用在管屏上造成变形。管屏与炉墙的密封金属膨胀节也必须有足够的预压量,保证满足管屏向上膨胀的自由;在锅炉安装时,管屏穿出炉顶的耐火保温材料时必须预先浇灌沥青以保证在热态条件下二者之间的摩擦力较小,使管屏能够向上自由膨胀。以上环节不能满足,则热态下管屏就会变形,且变形程度要大于冷态测量值。管屏变形后第8屏与侧墙水冷壁之间的流道变化如图3所示。

图3 屏过变形后的流道

3 数值模拟

为了进一步说明磨损形成的机理,采用大型商业软件CFX对炉膛内的气固两相流动进行了数值模拟。计算时,气相流动的湍流模型采用Launder&Spading[2]等提出的,在工程上广泛采用的 k-ε 双方程湍流模型,其在直角坐标系下封闭的偏微分方程组可表示成如下的通用形式:

式中:准分别代表速度u、v、w、湍流动能k和湍流动能耗散率 ε,当 准=1时,式(1)为连续性方程,S准为气相和颗粒相引起的源项,其具体的形式参见文献[3]。

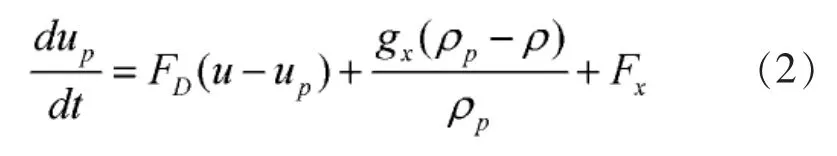

煤粉颗粒运动采用拉格朗日随机颗粒轨道模型(stochastic tracking),颗粒运动方程如下:

右式第一项为颗粒所受应力,第二项为颗粒本身重力,第三项为附加质量力。

方程离散采用控制容积法,交错网格,对流项采用一阶迎风差分,压力修正采用SIMPLEC算法。

数值计算取炉膛的一半(炉膛B室)为计算对象,炉膛的详细尺寸如图1所示。计算时取双面水冷壁下集箱处的水平面(标高20.63 m)作为入口,取B旋风分离器入口作为出口。假设第8屏变形程度为300 mm,变形发生在标高25~29 m之间。假定炉膛内烟气温度为900℃,计算得到满负荷条件下入口烟气流速为5 m/s,入口灰粒直径取为1 mm、0.8 mm、0.6 mm、0.4 mm、0.2 mm 五种, 灰粒入射位置在侧墙水冷壁和第8屏之间,距离第8屏100 mm,入射宽度覆盖了整个屏的宽度且在屏两侧各超出300 mm。计算采用的网格数为34×27×40(宽×深×高)。

模拟得到正常流道内和变形流道内靠近第8屏的灰粒运动轨迹如图4所示,显然,在变形前灰粒可以在流道内通畅通过,不会发生冲刷壁面的情况,而屏过变形后灰粒的轨迹在变截面处中断,说明发生了灰粒冲刷壁面的情况,会造成磨损。同时图4(b)还表明,灰粒在冲刷壁面前会向外略有偏转,这也是图2中管子只有一侧发生磨损的原因。

灰粒偏转的原因是由于流道截面缩小,造成屏间部分气流偏转冲出屏间流道造成的,图5(a)(b)给出了正常流道和变形流道沿炉膛深度方向速度分量分布,由图5(b)可见,变形后由于流道变窄,在变形最严重的区域,迎风面上向炉后发生了明显的加速现象,且沿炉膛深度方向的速度分量越靠近屏外侧越大,表明磨损速度越大,磨损越严重,最终造成最外侧的管子减薄最严重首先发生爆管,这和实际情况是符合的。

图4 屏过变形前后灰粒运动轨迹比较

图5 屏过变形前后沿炉宽方向速度分量比较

4 结论及建议

综上所述,认为锅炉屏式过热器外侧管爆管的主要原因是管壁磨损减薄造成的。造成屏式过热器磨损的原因是由于屏式过热器发生严重变形,改变了流道结构,使含灰气流冲刷屏式过热器造成的。

根据磨损机理,应采取以下措施防止:

(1)检查并调整屏式过热器的恒力吊架、密封盒的金属膨胀节预压量,保证屏式过热器能够向上自由膨胀,减少分隔屏的变形程度,消除磨损源头。

(2)在已经变形的屏式过热器的迎风面上进行超音速防磨喷涂,提高其耐磨程度。

(3)注意锅炉运行时总风量不要过大,同时要尽量保证锅炉左右两侧的物料和风量均匀,防止局部风速过大加重磨损。

(4)控制一次风量不要过大,以控制合适的上部炉膛颗粒浓度,防止上部炉膛颗粒浓度过大加重磨损。

[1]岑可法,倪明江,骆仲泱,等.循环流化床锅炉理论设计与运行[M].北京:中国电力出版社,1998.

[2]陶文铨.数值传热学[M].西安:西安交通大学出版社,1988:431-439.

[3]Fan Jianren,Qian Ligeng,Ma Yinliang,etal.Computational modeling of pulverized coal combustion processes in tangentially fired furnaces[J].Chemical Engineering Journal,2001,81(2):261-269.