车辆底盘自动集中润滑系统与压力试验

2010-07-10李学智盛奎川朱仁学

李学智,盛奎川,朱仁学

(杭州万向职业技术学院,浙江 杭州 310023)

车辆底盘自动集中润滑系统解决了手动润滑所带来的一系列问题,它适合于农业机械(联合收获机)、公交客车、卡车及工程机械,实现了底盘强制自动、集中、精确润滑,有效地延长了底盘的寿命,减少了底盘的维护成本。

1 车辆底盘自动集中润滑系统的组成

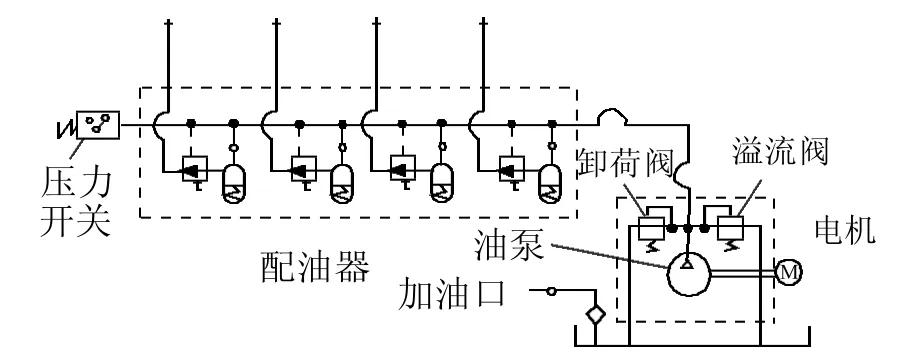

车辆底盘自动集中润滑系统主要由电动泵、配油器(分配器)、控制器、传感器、管路元件和线路等组成,如图1所示。

图1 车辆底盘自动集中润滑系统组成

2 车辆底盘自动集中润滑系统的工作原理与系统布置方式

2.1 车辆底盘自动集中润滑系统的工作原理

车辆底盘集中润滑系统利用适当的泵压定时输送润滑脂到配油器,再由配油器定量输送到各润滑点,以保证设备各摩擦表面之间维持可靠和足量的油膜而经久正常的运行。其主要工作原理是:以车辆电源系统为动力源,通过点火开关以及车速与里程信号累积车辆工作运行时间。当车辆累积运行时间达到控制器设定供油间隔时间,电机收到控制器发出的起动指令后带动油泵旋转,产生真空吸入油脂;油脂被油泵压送至出口,配油器进入储油工况,主油管中的高压油脂压缩配油器内的弹簧,使其储油并储能;当主油管内的压力上升至压力开关闭合压力时,控制器向油泵电机发出停止指令,油泵停止运转;卸荷阀卸荷,系统主油管的油压迅速下降,配油器进入供油工况,弹簧将配油器储存的油脂压送至各润滑点。根据润滑点摩擦副负荷和相对速度的大小,由配油器内的柱塞位移大小决定油脂的定量供给量。

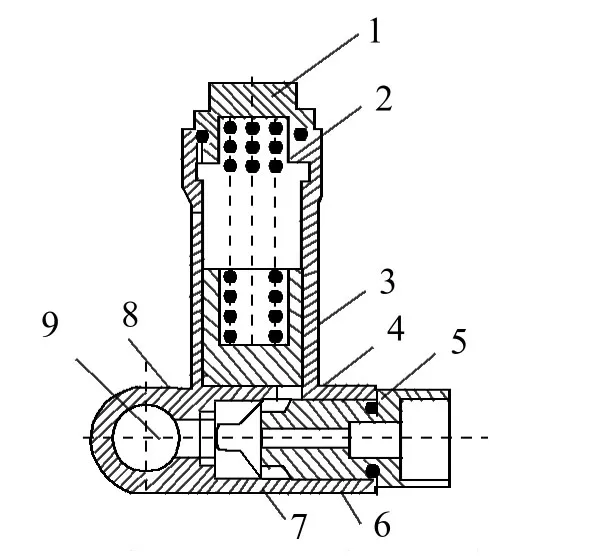

车辆底盘自动集中润滑系统的液压原理图见图2,配油器简图见图3。

图2 润滑系统的液压原理图

图3 配油器结构简图

2.2 系统的布置方式

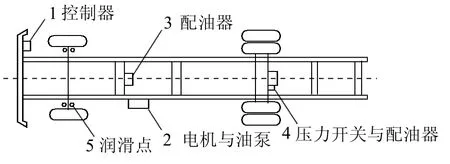

车辆底盘自动集中润滑系统的布置,见图4,配油器的数量可根据润滑点数目确定。

图4 润滑系统的布置

3 车辆底盘自动集中润滑系统的压力试验

通过采集车辆底盘集中润滑系统工作时主油路的动态压力波形来获取系统的实际工作曲线,获得主油路压力最大值、残压、工作时间、管路损失、传输延时等特性参数,从而可以探讨这些参数与润滑系统的润滑脂温度、润滑点数、主油管长度等因素的关系。

3.1 管路压力传感器的工作原理

管路压力测量方法主要分为接触式和非接触式两类。接触式方法一般在管路特定部位预先接入压力仪表或压力传感器,这种检测方法优点是测量理论和技术成熟,设备成本较低,可靠性高,测量精度较高;但必须在管路系统设计时预先确定,而且一般会破坏管路系统的整体性。非接接触式方法是一种无需在液压管道上加工测压孔,就能在管外检测出管内液体介质压力的测量方法。对于车辆底盘自动集中润滑系统的压力检测,采用的是非接触式方法,它是传统测压方法的延伸,根据液体压力作用下金属管路径向产生弹性变形的基本原理,通过检测管道外径微小变形量即可解算出管道内部工作压力。

3.2 压力控制

满足润滑系统正常工作的压力控制的必要条件为:溢流阀泄油压力大于油泵最大输出压力,油泵最大输出压力大于压力开关闭合压力,压力开关闭合压力大于配油器最大储油压力,配油器最大储油压力大于润滑点送脂压力。安装于前桥的配油器和后桥的配油器与油泵有不同的分布距离,同时配油器储油腔存在额定储油量的差异,因此压力开关的闭合压力应大于配油器的最大储油压力,以保证各储油腔储满额定油量。由于电动泵出口至压力开关的主油管和管接头等有压力损失,压力开关安装在距离电动泵最远的配油器主油路的末端,通过检测主油路末端压力,对油泵的实际工作时间进行自动调节,油泵最大输出压力应大于压力开关闭合压力。同理配油器出口至润滑点的接受管和管接头也存在压力损失,故配油器最大储油压力应大于润滑点送脂压力。配油器将润滑系统的油脂精确定量送至各个润滑节点,实现定量加脂目的。配油器储油腔内柱塞的往复行程决定油脂的储脂量或输脂量,分别设定为0.1ml、0.2ml、0.4ml等3种不同规格。根据润滑点摩擦副负荷和相对速度大小选配额定输脂量,当油泵向配油器供油时,在油压作用下止回阀将配油器的出油孔关闭,进油口和储油腔连通。随着油脂输入腔内,储油柱塞被推移,在储油的同时推动弹簧压缩储能。当油泵停止工作,主油路卸荷,在储油腔与主油路内的压差作用下,止回阀关闭进油口,打开出油口,使储油腔与出油口连通,腔内油脂在弹簧压力下从出油口经接受管注入各润滑节点,实现自动加脂目的。

3.3 压力试验

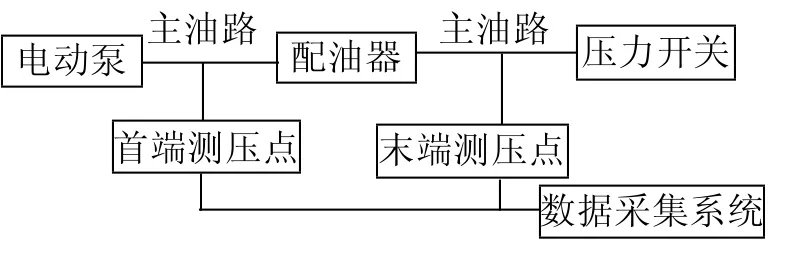

主要试验设备:计算机、数据采集卡、压力传感器、温度传感器、信号调理电路、温度计、温度调控装置等,试验系统示意图见图5。

图5 试验系统示意图

经过试验得到润滑系统主油路首端压力和末端压力随时间的变化规律见图6,根据波形的变化可与润滑系统工作过程对应起来。A1B1和A2B2为增压阶段,接到系统指令,油泵启动,在油压的作用下配油器止回阀关闭,进油口打开;B1C1和B2C2为配油器储油阶段;C1D1和C2D2为继续增压阶段,配油器储油已储满油脂,油泵继续工作,当主油路末端压力上升到压力开关设定压力时,压力开关闭合,油泵随即停止工作;D1E1和D2G2为降压阶段,油泵停止工作,卸荷阀卸油口被迅速打开卸油,主油路压力迅速下降,由于末端离卸油口较远故降压速率较慢;G2H2为配油器供油阶段,当主油路压力下降至配油器进油器关闭,出油口打开时,配油器向各润滑点供油;H2E2为继续降压阶段,主油路末端压力继续卸压下降至残压;最后为系统间歇阶段。

图6 主油路首末端压力特性曲线

4 结语

车辆底盘集中润滑系统工作时的特征信息主要体现在主油路压力特性上,因此可以通过采集润滑系统主油路的动态压力波形来获取系统的实际工作曲线,实现润滑系统各种特性参数的动态检测,并通过检测油路中油压的变化来判断润滑系统的润滑情况是否正常。通过对系统主油路首末端压力的非接触式试验,获得了不同工况条件下主油路压力特性曲线,为系统性能分析提供的依据。从主油路首末端压力特性曲线上,可以将润滑系统的工作过程分为以下7个阶段:增压阶段、配油器储油阶段、继续增压阶段、降压阶段、配油器供油阶段、继续降压阶段、间歇阶段,完成一个完整的工作循环。

[1]盛奎川.车辆底盘自动集中润滑系统的控制方法及技术[J].农业机械学报,2005,(8):30-33.

[2]盛奎川.车辆底盘自动集中润滑系统装置的研制[J].农业机械学报,2005,21(8):62-65.

[3]余有芳.基于虚拟仪器的车辆底盘集中润滑系统工作特性的研究[D].浙江大学:盛奎川,2006.

[4]朱晓梅,陈德淑,陈进,张翼.液压管路压力管外测量系统[J].工程机械,1997,(7):22-24.

[5]房本慧.从管外测试液压管路压力[J].测试技术学报,1998,12(3):212-217.