吸收式热泵精馏过程的机理模型和编程设计

2010-07-09蒋绿林黄晓蕾

王 宏,蒋绿林,黄晓蕾,姜 黎

(江苏工业学院 机械与能源工程系,常州 213016)

0 引言

精馏塔是现代炼油、化工等工业过程中使用最为广泛的分离设备,同时也是化工工程中最主要的耗能单元之一。降低精馏塔能耗的措施大体可以分为两类:第一类是对精馏塔本身进行改造,这里典型的有T.Takamatsu,M.Nakaiwa等的iHIDC[1],这种方案由于涉及到对塔的结构的较大改造,实施难度较大;另一类是在传统精馏塔的基础上,通过改造塔的外围设备或者外围结构来达到提高能源利用效率的目的,这包括热集成,热泵等。热集成的使用会受到一些技术上面的限制[2];而热泵系统易于实施,可控性优于热集成系统[3],因而是较为理性的节能方案。

1 吸收式热泵精馏

吸收式热泵精馏常用溴化锂水溶液或氯化钙水溶液为工质。由再生器送来的浓溴化锂溶液在吸收器中遇到从再沸器送来的蒸汽,发生了强烈的吸收作用,不但升温而且放出热量,该热量即可用于精馏塔蒸发器,实际上热泵的吸收器即为精馏塔的蒸发器。浓溴化锂溶液吸收了蒸汽之后,浓度变稀,即送再生器蒸浓。再生器所耗用的热能是热泵的原动力。从再生器中蒸发出来的水蒸汽在冷却器中冷却、冷凝,而后送入精馏塔冷凝器,在此冷凝器中,塔顶馏出物被冷凝,而水又重新蒸发进入吸收器。由此可见,精馏塔的冷凝器也是热泵的再沸器。

吸收式热泵按照机内循环方向的不同可分为:冷凝器压力大于蒸发器压力的第一类吸收热泵(AHP)和蒸发器压力高于冷凝器压力的第二类吸收式热泵(AHP)。AHP需要高温热源驱动,但不需要外界冷却水,能量得到充分利用,主要应用于生产热水;AHT可利用低品味热能直接驱动,以低温热源与冷却水之间的温差为推动力,可产生低压蒸汽。

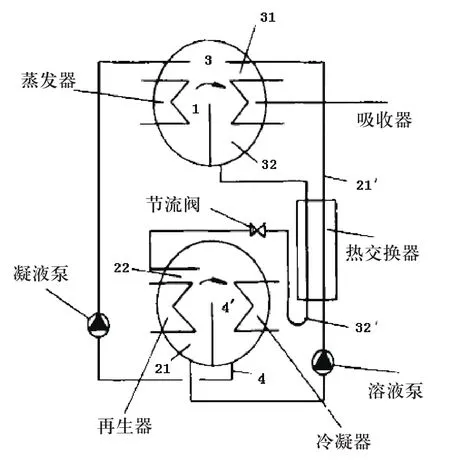

图1 吸收式热泵结构

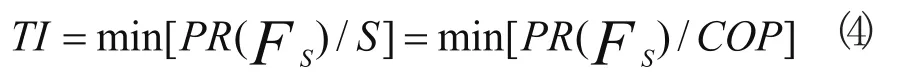

AHT的结构如图1所示。图中E为蒸发器,G为再生器、A为吸收器、C为冷凝器,H为热交换器。工质热力循环过程的说明如图2所示。图中TEV:蒸发温度(℃),TC:冷凝器温度(℃),TA:吸收器内最高温度(℃),PH:蒸发器和吸收器内水蒸气压力(高压),PL:再生器和冷凝器内水蒸气压力(低压),XH:工质在循环操作过程中高浓值(质量%),XL:工质在循环操作过程中低浓值(质量%)。

图2 热力循环操作状态图

在传统的精馏塔中,塔顶蒸汽多余的热量需要冷凝水进行冷凝,然后才能回流或者出料。而热泵精馏塔系统可以提高蒸汽的温度和压力,用于加热塔釜物料,产生蒸汽并推动整个精馏塔的正常运行。

2 热泵精馏塔的数学模型

热泵塔的建模按照子系统划分的方法可以自然的分为两个部分,其一是精馏塔端的建模,其二是热泵端的建模。

2.1 精馏塔模型

Skogestad.S[4]对典型的精馏塔的模型进行了分析和设计,建立了精馏塔的稳态、动态模型。本文所考虑的苯、甲苯二元分离热泵精馏塔系统的精馏塔部分即是以Skogestad的“塔A”[4]模型为基础建立的,该模型考虑了流体水力学的性质,使得仿真结果更接近实际的情况。

2.2 热泵端模型

1)流体沿管壁降膜流动传热。在蒸发器内,液体水沿传热管外壁降膜流下,吸收废热蒸出水蒸气。在吸收器内,LiBr溶液沿传热管外壁降膜流下,吸收来自蒸发器的水蒸气并释放吸收热被流经管外的载热体带走。在再生器内,LiBr溶液同样沿管外壁降膜流下,吸收来自管内的废热并析出水蒸气而提浓。这三种情况下,水的降膜蒸发属于流体降膜流动传热问题。后两种情况,在忽略传质阻力,按传热问题考虑的情况下,也属于流体降膜传热问题。

2)水蒸气沿管壁的膜状冷凝传热。冷凝器内水蒸气的冷凝属于这类传热过程。冷凝传热有两种形式:膜状冷凝和滴状冷凝,而滴状冷凝的传热效果好于膜状冷凝,但滴状冷凝不易实现,本文将冷凝器内的水蒸气冷凝按膜状冷凝处理。

在吸收器、冷凝器和热交换器的管内,流体进行的传热过程属于管内无相变强制对流传热。为提高传热效果,流体应处于湍流状态。

上述各种传热过程的分析计算可参考文献[5~8]。

换热单元的设计:

针对各换热单元传热面积的具体设计计算,需采用数值积分的算法一般步骤为[5,6]

1)初步选定设备尺寸和传热面积Fo。

2)在入口与出口之间分若干段。

3)查取各段的节点管内流体和管外流体的物性数据,求算其流动参数,进而计算管外流体和管内流体的传热系数a0、ag以及传质系数KG。

4)计算各节点处的热流密度q。

5)根据热量衡算关系,计算换热区各段的换热量ΔQi。

6)采用数值积分法,计算总传热面积F

式中,qmi为各段上下节点处热流密度的平均值。

7)比较F与F0,若相差较大,则重新估计传热面积F0,重复步骤1)到步骤6),直到F与F0之差的绝对值在允许的误差范围内。

3 吸收热泵的编程设计及优化

生产条件及工艺要求:

本文研究的热泵精馏塔属于塔顶吸收式热泵精馏塔,用于分离苯/甲苯的二元混合物。该精馏过程是由一个精馏塔和一个热泵系统构成。热泵系统吸收塔顶多余的热焓,升温后用于加热塔底的物料。

精馏塔共有30块塔板,在15块上进料(从塔釜开始向上数,塔釜作为第一块塔板),进料温度为93℃,热状况系数为1.考虑实际的需要,塔底产品组分有如下硬性约束:

塔顶产品组分有如下的软约束:

废热源为由凝聚釜顶流出的水蒸气和苯气体的混合气体。混合气体压力为1.3kPa,温度为98.9℃,被空冷器冷却后降为73℃(共沸点),总流量为512kmol/h。因此,废热量为2.2×105kJ/h左右(约5800kW)。

冷却水温度为27℃(进口)~ 31℃(出口)。流进吸收器的循环热水温度96℃。流量150t/h。循环热水为需要吸收废热从而成为有用能量的载热体,工艺要求流出吸收器的循环热水温度达到112℃。

对吸收热泵系统,在总废热量给定的前提下,当TC(冷凝温度)、TEV(蒸发温度)、XH(溶液的最高浓度)、XL(溶液的最低浓度)及φ(换热器的换热效率)确定后,系统的状态将被确定。在满足生产工艺要求前提下,如何确定这些参数是一个系统的优化问题。在吸收热泵的设计中,一般追求设备投资的回收期最短,所以在系统优化的计算中亦以此作为目标函数。

根据上述要求,确定下列参数优化的范围:TEV为75~80℃,TC为33~38℃,XH为54%~58%(质量),XL为48%~52%。

目标函数:

本着投资回收期最短的目的,目标函数TI应为:

式中:PR(FS)为设备投资,与总传热面积FS有关;S为年运行效率。输入的总废热量一定,则回收所得得有用能量与COP(能量利用率,即输出有用能量/废热能量)成正比,因此年运行效率就与COP成正比。

本文所制作的吸收器热泵装置的设计计算及优化的程序软件的目的,是在TEV、TC、XH和XL的优化范围内找出一组最佳数值使目标函数TI达到最小,这一组操作参数值便是所设计的吸收热泵使用的操作参数值。另外,程序还要计算出该组最佳操作参数下热泵各操作单元的换热面积,热泵的总COP、温度提升幅度及各操纵状态点的数据等,这样就确定了整个吸收热泵的设计及操作方面的主要数据。

该软件的主程序负责整体热力循环计算及系统优化工作,单元子程序负责各操作单元内部的计算,核心工作是求算传热面积。本为对所需使用的各工作流体的物性(粘度、焓值、导热系数等)随影响因素(如温度、浓度等)的变化进行了数据拟合,求得了函数关系,以此作为数据库子程序供主程序和单元子程序调用。

在输入初始数据(操作参数、工厂工艺条件及若干选定的设计数据等)后,主程序按热力循环计算部分的计算过程求得各操作状态的数据后,代入各单元子程序,各单元子程序对各操作单元进行计算,将有用值(主要是传热面积)返回主程序,从而完成一组设计计算。当优化范围内的各组操作参数分别输入程序计算完毕后(有用的值要存入数组),主程序将各组操作参数的经济性能进行比较,找出最优的一组操作参数。

主程序最后要输出最佳的一组TEV、TC、XH、XL的数值和该组参数下的各操作单元的换热面积、各状态点数据及吸收热泵的COP等性能参数。

程序优化设计的计算结果:

最佳操作参数为:蒸发温度77℃,冷凝温度34℃,工质高浓值55%,工质低浓值50%。

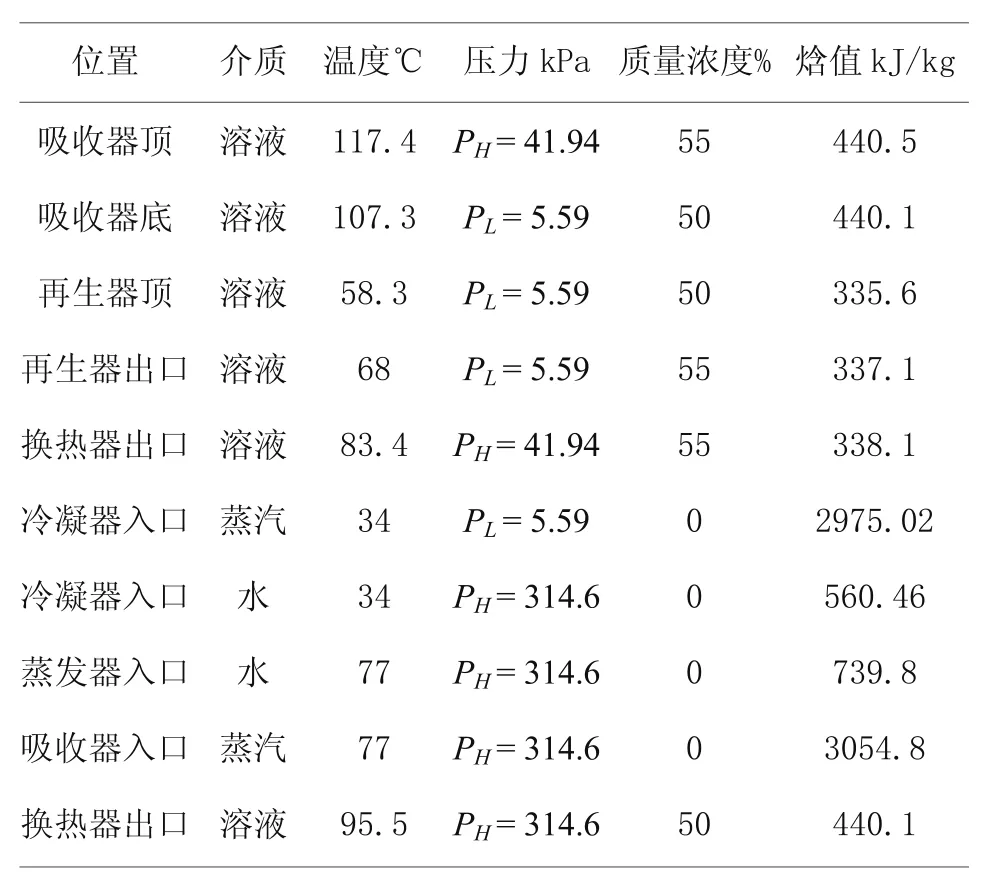

所求吸收热泵性能指标:再生器顶端溶液温度:81.1℃,再生器底部溶液温度:68.04℃,吸收器顶部溶液温度:113.4℃,吸收器底部溶液温度:107.3℃,进入吸收器之前的溶液温度:75.5℃,进入再生器之前的溶液温度:83.4℃,流出蒸发器的废热温度:79.8℃,流出再生器的废热温度:72℃(被利用之后的废热温度),循环水被提温之后的温度:110.9℃(有用能量)。能量利用率47%。按优化的操作参数所得的各状态点的数据如表1所示。

设备总换热面积:1975.81m2。

投资回收期:三年

经济评估:

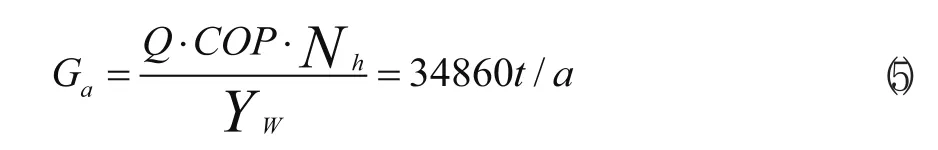

在优化的基础上COP按0.47计算,每年节省的蒸汽Ga:

表1 各操作状态点数值

式中,Q为吸收热泵的总放热量kJ/h,Nh为每年的小时数,YW为水的蒸发热kJ/kg。

每t蒸汽按70元计,则每年能节省费用245.6万元。若污水处理费为1.65元/t,则每年可节省的污水处理费为5.75万元。

4 结论

本文根据精馏塔的工艺条件和技术要求设计了一套吸收式热泵,按资金回收期最短的目标进行了优化设计,求得最佳操作参数为:蒸发温度77℃,冷凝温度34℃,工质高浓值55%,工质低浓值50%。通过计算,该吸收热泵装置的能量利用率达47%,可以回收较高比例的废热。该热泵的提升温度的幅度近30℃,具有使用价值。通过理论计算,该热泵可使返回凝釜的循环水的温度提升到111℃左右。

吸收热泵技术在国外应用技术上是完全成熟的,在国内的应用才刚刚开始,但是国内的吸收制冷技术已有相当的基础。AHT装置使用的材料,各组成部分的结构、设计方法、技术措施以及运行的经验等与吸收制冷十分相似,因此在开发国内的AHT装置,无论在技术上还是在经济上都是完全可行的。

[1] Huang Kejin,Zhan Dezhi,M Nakaiwa,T Takamatsu.Modeling and Analysis of Internal Heat Integrated Distillation Columns[J].Chinese J.of Chemical Eng., 1999,7(1):67-76.

[2] O Annakou and P Mizsery.Rigourous Investiga-Tion of Heat Pump Assisted Distillation[J].Heat Recovery Systems& CHP,1995,15(3):241-247.

[3] P Mizsey and Z Fonyo. Engergy integrated distillation system design enhanced by heat pumping[J].Distillation and Absorption,1992,IChemE:1369-1376.

[4] S Skogestad and M Morari.Understand the dynamics behavior of distillation columns[J].Ind. Eng.Chem.Res.,1988,27(10):1848-1862.

[5] 林纪方,等.化学工程手册[M].化学工业出版社,1982,131-161

[6] 尾花英朗. 热交换器设计[M].工学图书株式会社,1977,51-93

[7] 施林德尔EU.马庆芳,等译.换热器设计手册[M].机械工业出版社,1989,96-123.

[8] 范治新.工程传热原理[M].化学工业出版社,1982,76-120.