某身管镀铬系统自动化改造

2010-06-27潘宏侠郭彦青

潘宏侠,郭彦青,周 杰

(中北大学机械工程与自动化学院,山西太原 030051)

炮管内膛镀铬是一种重要的生产工艺,它是一种利用电解方法沉积形成所需形态的镀层过程。给炮管内膛镀铬的目的是通过改变内孔表面的特性,以改善外观、提高炮管耐介质腐蚀性、抗磨损能力及其他特殊特性。经过该工艺处理后,产品性能成倍增长,使产品的使用寿命延长。

原身管内膛镀铬系统的半自动控制已彻底失效,现场的镀铬过程主要是靠人工操作,产品的质量很大程度上取决于工人的技术状态,极大地限制了产品的成品率的提高。为此生产企业希望在保留原手动控制的基础上进行整个镀铬生产线的自动化改造,以提高产品质量和生产效率。

身管镀铬生产工艺是一个复杂的工艺过程,在夹具、阳极和溶液浓度等一次性硬件条件满足要求后,影响产品质量的因素主要取决于工艺流程、电流和温度等重复性操作。本课题正是在这样的前提下,通过改造原身管镀铬的软硬件,研究对整个身管镀铬过程实时监控,实施对生产过程中影响产品质量的重要数据的存储、查询以及对关键工艺参数的自动控制,为提高身管镀铬产品的质量提供技术支持。

1 镀铬系统组成及操作流程

被改造的整个身管镀铬系统由11个直径1m、深10 m的镀槽、3台大型硅整流电源、6个控制柜及相关配套电气执行机构和管路组成。3台整流电源是身管镀铬过程中的电源供应设备,其中两台整流设备的最大输出电流为直流15 000 A,分别给镀槽中的5a号和5c号槽供电,另外一台整流设备的最大输出电流为直流10 000 A,给预处理槽2号、3号、4号槽供电。根据镀铬工艺要求,在进行正常镀铬以前,需经历一系列的预处理工艺过程,一个完整的身管镀铬过程如图1所示。

由图1可以看出,一个完整的身管镀铬流程要经历非常复杂的预处理、正常镀和镀后处理过程。其中预处理由1~4号槽,6~9号槽完成,正常镀由5a号和5c号槽完成,后处理由10号槽完成。对于某一产品,各槽的工作顺序如图1中箭头所示的12道工序完成。其中在每一个槽中所工作的时间、槽中的电流和温度都要视产品的镀层要求来确定,不同的产品镀层要求一般不同,且各个槽间的参数往往相差较大,要保证产品的质量,各槽的工艺参数必须精确控制。对于不同的产品,各槽执行的顺序也不同。

镀铬系统中,除镀槽溶液外,影响产品镀层质量的还有槽中的电流、温度和工艺流程。原系统中温度的控制是采用专用温控仪表,通过手动设定各槽的温度,控制加热器和冷却水阀门开关。对电流的控制由操作员手动调节控制柜面板上的开、关、升、降、快和慢按钮实现。对工艺流程的控制是工人按照工艺要求,手动调节控制柜面板各槽的水路喷淋、气路搅拌、超声波清洗和循环泵等开关按钮。产品在各槽的工作时间通过手动控制柜上的时间继电器设置来完成。

2 身管镀铬监控系统方案设计

依据前述控制要求,在具体实现控制时可采用先进的集散计算机控制方式,利用上位机和下位机协同工作的方式进行控制[1]。系统主要分为三级:监视级(远程PC)、综合管理级(上位机部分)和控制级(下位机部分)。各级之间由通信网络连接,级内各装置之间由本级的通信网络进行通信联系。

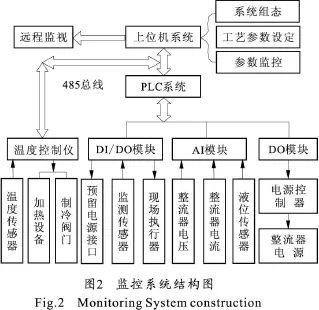

身管镀铬监控系统结构如图2所示。系统中上位机主要完成人机交互过程,其中包括生产过程的动态显示、数据归档、参数监控、工艺参数设定和报警记录等。同时上位机与远程PC组态远程浏览模式,实现远程监视、数据查询和数据打印功能。下位机完成所有逻辑控制、数据采集与处理等功能,实时控制处理每一个子系统。系统中利用原有温控仪表做从站,上位机做主站,组成多点温度控制网络,实现对关键槽温度的自动控制。上位机与PLC通过MPI电缆连接,采用MPI协议。各温控仪表与主站通过RS-485总线连接。

通过对现场实际监控量的统计,系统共有102个开关量输入,53个开关量输出和28个模拟量输入,共有3个主要控制部分(电源控制、温度控制和工艺流程控制)。总体来说,该系统控制量多,控制逻辑复杂,涉及内容较多,属于中型DCS系统。

1)系统硬件组成。

系统选用型号为IPC-610P4-30HC的研华工控机作为现场监控计算机(上位机),选用SIEM ENS公司S7-300系列PLC和德国JUMO温控仪表作为下位机。系统采用触摸屏和键盘互为冗余的操作方式,可操作性较强。

2)系统软件组成。

系统软件选用含有HM I/SCADA的组态软件系统,它不仅具有监控和数据采集功能,而且具有组态、开发和开放功能。基于M icrosoft W indow s 2000/XP的组态软件,提供了基于全面开放式接口的解决方案,通过标准接口ODBC和SQL能够访问所集成的过程数据,还可以通过脚本语言直接采用Windows提供的强大的Win32 API的全部优势。

3)系统的通讯。

①组态软件与S7-300的通讯。

在组态完的S7-300下设置标签,每个标签有3个设置项:标签名、数据类型和地址,其中最重要的是标签地址,它定义了此标签与S7-300中某一确定地址如某一输入位、输出位或标志位等一一对应的关系。

②上位机主站与温控仪从站的通讯。

对温度的控制采用上位机和原系统中的温控仪表组成多点温度控制网络。上位机主站与各温控仪表从站之间通过RS-485总线连接,主站利用组态中的OLE控件操作PC的串口,依照温控仪的通讯协议,通过485总线完成与各从站的通讯。

③远程PC与上位机的通讯。

系统网络利用ADSL传输数据。该系统中远程监控计算机为客户机,工控机为服务器,提供原始数据。远程监控计算机作为目的客户机显示监测结果。客户机与服务器相连,共同协调实现网络监测。服务器数据库中的数据归档在变量管理器中,客户机访问服务器,从中取出监测数据[2]。

3 系统自动化关键技术的实现

根据身管镀铬监控系统的设计要求,系统除了实现生产过程监视和数据管理功能外还要实现关键工艺参数电流和温度的自动控制,以提高产品的质量。同时考虑到进一步扩大生产规模,系统需要实现多套镀铬工艺过程的同时运行,提高产量。

3.1 多套镀铬工艺同时运行

身管镀铬生产时预处理槽工作时间较短,而镀铬槽工作时间往往是其他槽的十几倍以上,为了提高生产效率,降低成本,可以通过单独增加镀铬槽的方式来实现多个镀铬工艺过程的同时执行。在原来单套工艺过程运行的基础上,我们研究了多套工艺过程并行的策略与实施办法。

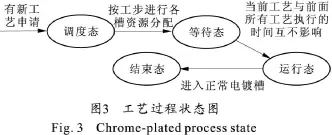

在工艺调度队列中,各工艺按照先进先出的顺序进行资源的调度,每个工艺内包含着工艺号、各工步槽号及所用时间等信息。整个工艺的调度分为调度态、等待态、运行态和结束态,其状态如图3所示。

图3中,椭圆表示工艺过程的状态,箭头表示各状态的转换条件。调度态为一个新镀铬工艺申请时的状态,当有新的工艺需要运行并申请资源时,系统调度模块在分析新输入的工艺后,将新工艺加入到工艺调度队列,并将相关申请信息加入各工步所需槽号的单槽资源队列中。一旦该工艺的所有工步都被分配,工艺就从调度态转入等待状态[3]。当某镀铬工艺向运行态转化条件满足时,就从工艺队列的头部调一组工艺,然后依次提取该工艺的各工步数据。当某一工步可以开始执行时间大于该工艺对应工步所使用槽号的空余时间时,则进入下一工步可执行条件判定。当最后判定完镀铬槽工步时,当前工艺即满足了与前面所有执行工艺互不影响的条件,此时该工艺即转入运行态。在运行态条件下,是多个工艺并行存在的情况。为实现多个工艺的并行执行,程序设计时采用了多工艺流程技术。

这样,对于多个镀铬工艺同时实现时,除增加镀铬槽数量以外,其他槽都为1个。如需要n个工艺顺序同步执行,则只需增加n-1个镀铬工作槽即可。

根据上述调度方式,多工艺同时执行时,首先开始一个工艺过程,在该工艺执行到一定程度,另一个工艺开始执行,采用相同的方式,只要预处理槽和后处理槽满足新工艺开始执行的条件就可以开始另一个新的工艺。从而实现了多个工艺过程的顺序启动和并行。其工艺执行步骤如图4所示。其中T1、T2、T3和 T4为各工艺过程的启动时刻。

在系统的实现和开发过程中,多个工艺过程的控制在组态软件中编制,下位机执行具体控制策略。每套工艺单独占用一个工艺流程,多工艺同时执行时各工艺流程不会相互影响。软件编制过程中,将各槽资源编制成独立的项目函数,各工艺执行时按需求申请调用。

3.2 大型整流电源自动调流的实现

电源控制结构框图如图5所示。

由于整流器电源只提供了一个控制接口,并且在电流调节的过程中改变不了整流器电机的转速,因此提高不了电流的调节速度,故选用PWM控制策略[4]而不选用超调控制。电流调节值的数学模型如式(1)所示:

式中:tanα=Ic/Tc是电流缓慢增加近似线性段的斜率,可以通过采集的电流Ic和时间Tc数据计算出,电流缓慢增加段的电流调节时间为2 s;tanβ是电流快速上升近似线段的斜率,同样可通过采集的电流和时间数据计算出;(T1-2)为该段的电流调节脉宽时间;tanγ为整流器电机电流惯性近似线性段的斜率;T2是电流精调时间;n是精调次数。

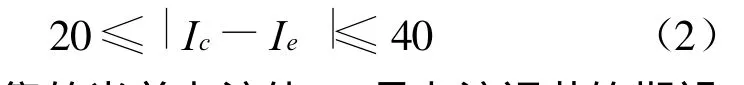

理想的控制效果是当电源停止调节时,电流即到达工艺要求的精度。因此需控制好电流调节脉宽时间T1,精调电流时间T2的确定与工艺有关,电镀工艺电流精度是 ±50 A,为了保证电流控制的精度,当电流超出期望值 ±20 A时就开始电流的精调,为了确保在精调过程中电流值不超出精度范围,精调的上限设置为±40 A。电流精调可依据式(2)确定。

式中,Ic是采集的当前电流值;Ie是电流调节的期望值。

经过电流快速调节后如果当前电流值不在精调范围内,即40<|Ic-Ie|<Ie-Ir,其中 Ir是实际电流调节值。此时还需要T3时间宽度的调节,T3的确定方法如式(3)所示:

由于在工艺执行过程中会出现需要同时控制至少两台整流电源的情况,同时考虑到电源控制过程的复杂性,整个控制过程利用组态的C脚本编写。为了不过多占用系统资源,为每一台电源控制程序建立一个项目函数,且单独占用一个线程。这些函数通常不执行,只有自动工艺执行时发出启动电源的命令或手动状态下工人通过HM I界面点击启动电源按钮时,电源控制函数才会执行,从而增加了控制的灵活性[5]。

对电源手动和自动调节进行了对比,调节值为5 000 A,采集的电流值如图6所示。从图中,可以看出,自动调节过程十分平稳,较手动调节有较大改善,证明了控制策略的可行性。

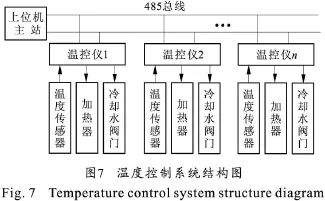

3.3 多点温度控制系统实现

温度是电镀工艺的关键工艺参数,在生产过程中温度必须满足工艺要求。原系统对温度的控制都是采用型号为702040/88-888-101-23/061210德国JUMO温控仪,温度传感器是Pt100热电阻。温控仪通过控制加热器和冷却水阀开关实现温度的控制。

对单个槽子可采用温控仪进行控制,而系统的温度总体控制则采用组网形式实现[6]。温控系统采用 RS-485网络对各工作槽的温度进行组合控制,网络中上位机作为主站,各槽温控仪作为从站。温度调节参数通过人工设定,也可从上位机通过网络进行设定,实现自动与手动温度控制。所建立的温控网络采用总线拓扑结构,在网络运行过程中单个温控仪接入或退出不会影响系统其余部分的执行,使系统具有较强的鲁棒性。

温控网络控制结构如图7所示。

温度控制实现时难点在主站和从站的数据交换,只要主站建立后,将所购置的温控制仪接入总线网络中,然后对各温控仪的地址进行更改即可组成实际的温控网络。实际温度控制时,只需按照从站所提供的协议进行通信即可。

4 结束语

本文以身管镀铬生产线为研究对象,对原身管镀铬生产线进行技术改造,包括电路和管路的改造、自动控制的实现、通信网络组件和软件开发等多个方面。其中,利用组态软件开发的身管镀铬监控系统,实现了系统动画监控、数据管理和故障报警等功能。利用产品编号实现数据查询的方法和利用ANSI-C将字符型变量归档,有效地解决了特殊报表的生成问题。数据查询打印可以在远程客户端进行。

所设计的身管电镀监控系统在实现了关键工艺参数(电流、温度)自动控制的同时,实现了多套镀铬工艺的同时运行。在实际生产中,该系统大大提高了身管镀件产品的生产效率和合格率,系统运行已经两年,产品的一次合格率达到100%。

[1] WH ETHER SM,The design and im plementation of a framework for configurab le so ftw are[C].Third International conference on Configurable distributed system,1996:136-143.

[2] 高德欣,张文武,杨清.基于C/S模型的OPC客户端实现WinCC数据转储[J].化工自动化及仪表,2005,32(5):33-36.GAO De-xin;ZHANG W en-w u;YANG Qing.OPC client based on C/S model realize W inCC data storage[J].Contro l and Instruments in Chemical Industry.2005,32(5):33-36.(in Chinese)

[3] 廖春蓝.基于多线程的实时测控系统研究[J].机电工程技术,2006,35(3):25-27.LIAO Chun-lan.Research of real-time measurement and control system based on multi-th readed[J].M echanical&Electrical Engineering Technology,2006,35(3):25-27.(in Chinese)

[4] 张莉,王旭,刘宗富.电流型脉宽调制在异步电动机转速控制中的应用[J].控制与决策,2005,20(3):249-252.ZHANG Li,WANG Xu,LIU Zong-fu.App lication o f current source PWM in speed contro l of induction motor[J].Contro l and Decision,2005,20(3):249-252.(in Chinese)

[5] 李宏,徐德明,焦振宏.永磁无刷直流电动机不同PWM调节方式比较[J].微电机,2006,39(8):67-69.LIHong,XU De-m in,JIAO Zhen-hong.Compare with different PWM modu lation in PM BLCD motor inverter[J].M icromotors,2006,39(8):67-69.(in Chinese)

[6] 朱奕丹,倪浩如.基于单片机控制的高精度多点温度检测显示系统[J].自动化仪表,2008,29(8):58-61.ZHU Y I-dan,Ni Hao-ru.High precision multi-point temperature detection and disp lay system based on MCU control[J].Process Automation Instrumentation,2008,29(8):58-61.(in Chinese)