基于DSP的电影洗印自动控制系统

2010-06-26裴晓宇王莉娜张震庞永刚

裴晓宇,王莉娜,张震,庞永刚

(北京航空航天大学 自动化科学与电气工程学院,北京 100191)

随着国民经济的飞速发展,对电影洗印业的生产和管理提出了更高的要求,所以要求洗印控制系统必须向无人化洗印监控管理发展,以达到减员增效和提高管理水平的目的。

基于上述要求,以及国内电影洗印工业的自动化现状,本文提出了一套基于DSP[1]的电影洗印工艺自动化控制系统的设计方案。现场运行结果表明,系统工作稳定、可靠、操作方便,大大提高了电影洗印工业的自动化、信息化程度和电影洗印的工作效率。

1 洗印工艺流程及主要控制量

显影液pH值,显影液补充量,电动调节阀的阀门开度及片种状态。

此外对显示及控制精度也有要求,显影液温度达到1%以内,pH值精度要达到0.01个pH值以内,显影液补充量精度要控制到10mL/min,阀门开度也要达到1%以内。且温度值与pH值都有一定范围,温度范围是(36.5±0.3)℃,pH值范围是在9~10之间,超过此范围产品质量大大下降甚至报废,所以要对这两种量做报警,在最短时间内尽量减少损失。

2 系统总体方案及硬件组成

电影洗印到最后印出大量发行放映拷贝,主要的工序有:工艺查验与质量控制;洗片加工;半成品与成品鉴定;印片与配光;剪接合成;拷贝。其中工艺查验与洗片环节至关重要。

需要实现自动化监控的参量有:显影液温度,

考虑到现场噪音大,并且为了方便查验人员工作,将系统确定为上、下位机的监控管理形式。上位机包括计算机和打印机等硬件设施,设置在洗印车间旁边的查验室内,其除了具有实时监控、数据存储、历史查询及打印等功能外,还可以通过网络与其他网内计算机相连,实现数据的网络传输,并且网内其他计算机根据权限可以执行不同级别的操作,从而实现洗片工艺的多级化远程监控[2]。

系统下位机设置在洗片机旁边的数显台上,实现数据采集和流量控制功能,并通过串口实现与上位机的通信。系统下位机选用 DSP芯片TMS320F2812作为核心处理器。系统上位机监控软件选用虚拟仪器(LABVIEW),采用图形化的语言形式,使程序变得直接而形象。并且虚拟仪器直接以计算机为处理核心,使得在处理速度,网络共享以及智能化程度上更具优越性[3]。

根据洗片技术要求,整体方案及其硬件框图如图1所示,主要由数据采集、流量控制及报警、通信和实时监控4部分组成。

图1 系统总体结构Fig.1 The overall structure of the system

信号采集是将现场需要测量的物理量经过传感器转换成电信号,并经过信号调理进入DSP控制器作为监控依据。传感器作为信号采集的第1道关卡,在产品选型上需要注意以下问题:可测量物理量的范围,耐压耐温程度,测量精度,输出信号的种类和范围,尤其要考虑到现场使用环境的限制。显影液属于强腐蚀的碱性液体,在选择现场使用的传感器时一定要把材料的耐腐蚀性能考虑进去。此外现场管路复杂,管道较细,在选择传感器和电动阀时还要注意口径匹配的问题。

检测控制部分是DSP以采集数据信号为依据,结合从上位机上发出的命令对现场情况做出判断分析并控制现场设备动作,达到控制人员的要求。实时监控是系统利用现有的以太网,配备服务器和网内计算机,建立控制局域网,为远程监控和扩大系统做准备。通信部分是指上位机与下位机的交互,上、下位机的通信通过CAN总线实现。

3 关键技术介绍

片种探测和流量控制是控制系统的关键。两部分有着息息相关的联系,如果片种探测不精确,那么流量控制就会大受影响甚至失控,反过来流量控制不到位,片种探测就失去了意义。

3.1 片种探测

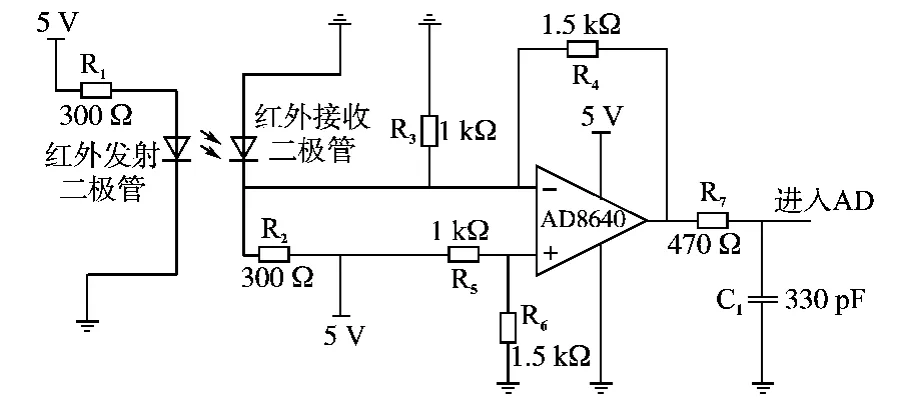

在洗片过程中往往要根据胶片的种类调节显影液的补充量,在洗片过程中如果遇到牵引片时应停止补充药液的供应,原来的工艺无法做到这一点,往往会过补充,造成显影液pH值升高,这样不仅导致影片颜色失真,且会浪费昂贵的药液,无形中对废液的处理加大了成本。在这个系统中我们针对牵引片和拷贝片透光量不同[4],制作了红外探头探测片种,这种探头由直射式红外发射二极管和红外接收二极管组成,装置安装在洗片机前端的缓冲箱内,胶片从中间穿过。检测及信号处理电路如图2所示。

图2 红外检测及信号处理电路Fig.2 Infrared detection and sig nal processing circuit

图2中发射和接收二极管的距离约10 cm,胶片从中间穿过,红外发射二极管发出的是不可见的红外光,波长范围是850~940 nm,这个波长范围的光不会使胶片曝光。根据牵引片和拷贝片的透光量的差别,通过牵引片时透光量要强一些,这时接收二极管回路流过的电流就大(大于100 μ A),通过拷贝片时透光量要弱一些,流过接收回路的电流就小(小于 0.1 μ A)。图 2中电阻 R1,R2为限流电阻,接收回路的接收二极管是加反向偏压,这样可以获得较高的灵敏度。拷贝片在没有曝光前透光量很小,这时接收二极管几乎接收不到发射二极管的光,接收回路输出电流几乎为零,电阻上压降也很小,几乎与负端的地是等电位的,这时经过放大器输出的电压值也很小。牵引片几乎是全透光,接收回路二极管反向导通,限流电阻R2上压降在3.3V左右,经过放大器放大输出,送入DSP的AD通道。

在采集到红外探测信号后,DSP的AD通道连续采样20次做平均,滤除干扰。结合通过实验测得的牵引片与拷贝片分别通过红外探头时经AD转换后数字值的差别,定义一个阈值,平均采样值一旦高于阈值,便被判断为牵引片。

这种方法比测量高低电平的方法更可靠和稳定,因为缓冲箱内上下两个运送胶片的滚动滑轮间隔较远,导致胶片在传送过程中会晃动不稳,速度特别快时甚至会碰到探头,造成DSP的误判断,从而不能及时补充药液造成胶片质量的下降。通过比较AD采样值的方法将这种不稳定大大降低,保证了系统的可靠性。

3.2 补充流量的控制

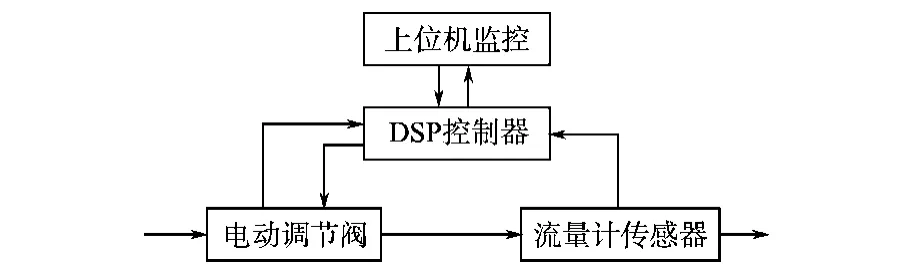

本系统对显影液的补充流量采用了如图3所示闭环控制。

图3 补充流量闭环控制Fig.3 Closed loop-control of flow supplement

由上位机发送流量值送到DSP,流量计传感器采集的实际流量值与电动调节阀反馈的开度值也一并反馈给DSP,由DSP做出判断并控制电动阀开度值从而达到控制显影液补充流量的目的。电动调节阀由电动执行机构和阀体组成,调节机构实际上是一个单相交流供电的伺服电机,控制信号为4~20 mA电流信号,反馈的阀门开度信号也是4~20 mA电流信号。

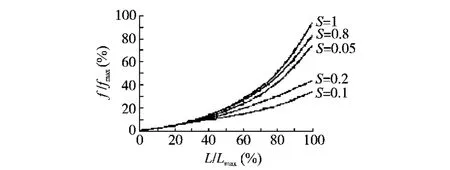

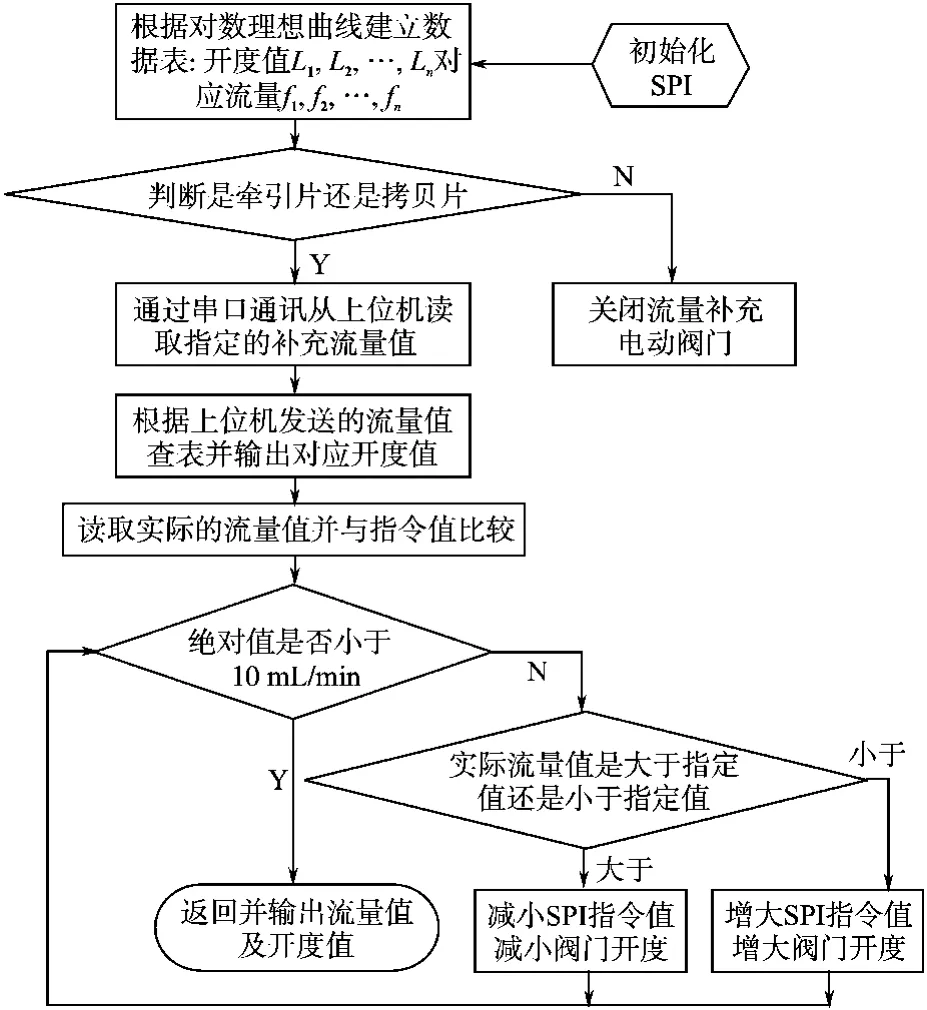

在控制系统的实现中,调节阀的选择是很重要的一个环节,阀体的流量特性直接关系到系统的控制质量。本系统选用的电动调节阀在开度值相对变化与流量值变化上呈现等百分比特性(对数特性)。即在行程的每一点上单位行程变化所引起的流量的变化与此点的流量成正比,流量变化的百分比是相等的。这种调节特性特点在于不同开度上,具有相同的调节精度。由于开度值变化与流量值变化并不是呈直线关系,在保证控制精度的同时却给控制上带来一定难度。并且根据文献[5]可知阀门管路压差不同时使得阀门工作时的特性曲线较理想曲线有所畸变,如图4所示。图4中S表示的阀门全开时的压差与管路压差的比值,S越小,曲线畸变越严重,而实际工作过程中管路压差是变化的。要克服系统现场工作带来的畸变,则要从DSP控制器软件算法上弥补。

图4 串联管路调节阀实际工作特性Fig.4 The actual operating characteristics of the serial valve

根据调节阀的等百分比理想曲线,建立一个流量值对应开度值的数据表存储在DSP中,在上位机发送流量数据命令时,查表找到相应的理想开度值,待流量计传感器将实际值反馈给DSP时再进行实际值与命令值的比较,在此基础上进行微调,最终得到希望的流量,于此同时调节阀反馈回来对应的实际开度值。流量调节阀反馈回来对应的实际开度值。流量调节的子程序实现的流程图如图5所示,利用查表法结合DSP控制器的快速的计算能力,可以使阀门快速定位在指令流量范围附近,实现了系统的快速性,在此基础上微调可以实现最终误差不超过10 mL/min的流量调节,满足系统的精度要求。此外,DSP为数字信号处理器,控制电动调节阀时通过DSP的SPI外设模块与外部DA芯片通信来实现从数字量到模拟量的转换。调节阀最终需要4~20 mA的电流信号来驱动控制,DA输出的电压信号到电流驱动信号的转换是通过ISO/EM系列隔离放大器实现,此芯片专门用于0~5 V电压信号到4~20 mA信号的转换,使用方便,免零点和增益调节。

图5 流量调节流程图Fig.5 Flow chart of the flow regulation

此外,考虑到整个系统的稳定性和准确性,要注意2个阀体之间的连接以及安装顺序。流量计传感器的测量原理是需要液体充满阀体才能准确测量,并且传感器的流量测量是有方向指示的(不允许反方向安装)。系统安装方式最终确定为流量计安装在调节阀的下游,并且阀体与流量计之间需要变径。为了减小变径而带来的阻力,两者之间要有10倍管路直径的距离。

3.3 采集信号的处理

系统需要采集的信号纷繁复杂,有模拟量和数字量,在进入DSP前要做好隔离放大,并注意强弱电隔离。现场环境噪音较大,通过做实验发现现场也存在一定程度的电磁干扰,使得采集的信号会发生漂移或者失真。这就要对采集的信号做一些处理,在硬件上,我们做了信号处理和放大电路。在软件中,采用了数字滤波方法,将信号中的毛刺滤掉,使得监控系统更可靠更稳定。此外整个下位机控制系统要注意接地问题,尽量减少电磁干扰,直流供电电源进线处还增设了电源滤波器。

4 上位机运行结果及分析

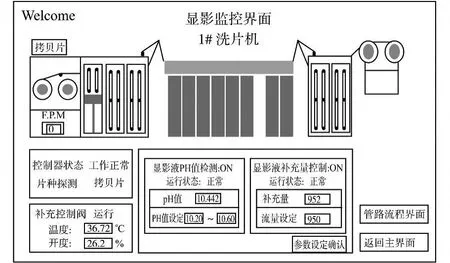

本系统已投入某洗印厂现场试运行。图6为测试过程中的实时显示界面。工作人员可以清楚地观察到温度、流量、开度、pH值及片种等参数,从图6中数据可以看出1号洗片机运行正常。

图6 上位机监控界面Fig.6 Monitoring interface of the host machine

该上位机监控界面还有数据保存的功能,如图7所示,洗片工艺中的关键参数可以被定时地保存在监控计算机的Access数据库中。通过数据库可以了解到洗片机各个时刻的工作状态,有利于系统的检测和维护。同时在数据显示、存储等功能上还进行了以太网的远程监控测试,测试结果为:数据可正常在网内传输,通过授权网内计算机可以查看并操作现场洗片机工况。根据测试结果,这套洗片机自动控制系统运行稳定可靠,各项功能满足预计要求。

图7 数据库存储数据Fig.7 Data stored by database

5 结论

依据洗印车间工作管理现状,在设计过程中根据实际要求,确立了整体系统设计方案,搭建了基于TMS320F2812控制的下位机硬件电路,利用LabVIEW完成整个系统的上位机软件设计,实现了洗印工艺的自动控制。该系统有如下优点:1)系统人机交互界面清晰美观,工作可靠性高、使用方便、抗干扰能力强;2)减轻了查验员的工作量,提高了效率,同时节省药液,减少了环境污染;3)系统灵活,可以根据需要修改,方便升级。目前,此系统已经应用于某洗印厂中,其功能满足洗片要求,并可以进一步扩大规模。

[1]刘和平,邓力,江渝,等.数字信号处理器原理、结构及应用基础-TMS320F28x[M].北京:机械工业出版社,2007.

[2]李文娟,韩福强.基于LabVIEW 的排水泵站远程监控系统[J].现代电子技术,2009,32(9):160-163.

[3]LabVIEW basic Introduction Course Manual[Z].USA,National Instruments,2004.

[4]樊品昌.电影洗片机电气控制(下)[J].影视技术,1994(6):16-18.

[5]曹润生,黄祯地,周泽魁.过程控制仪表[M].第2版.杭州:浙江大学出版社,2008.