IGBT短路保护的控制策略分析

2010-06-26陈永真

陈永真

(辽宁工业大学 电子与信息工程学院,辽宁 锦州 121001)

1 引言

随着IGBT应用领域越来越广泛,IGBT的应用环境也越来越恶劣,甚至会时常出现过电流甚至短路现象。从可靠性角度考虑,对于电力电子设备而言,不允许出现负载短路时烧坏功率半导体器件。

传统的电力半导体器件如晶闸管、整流二极管的短路保护的基本方法:利用在交流侧串接适当电感量的电抗器来限制短路电流峰值,通过熔断快速熔断器的方式,在晶闸管、整流二极管烧坏前切断供电回路或短路回路,最终消除短路电路对晶闸管、整流二极管的危害;在交流侧串接适当电感量的电抗器的第2个作用是限制短路电流的上升速率,延缓短路现象的进程,为封锁晶闸管触发脉冲进而为在不损坏元件的条件下切断电路回路提供足够的时间。

应用晶闸管、整流二极管的电力电子变流设备之所以能够在交流侧串接适当电感量的方式作为短路保护的基础,其原因是因为晶闸管整流二极管的关断方式为阳极电压过零变负,即电网换相的原因。如果晶闸管变流设备采用负载谐振换相或强迫换相时,则需要利用其它电路环节实现过电流保护。由于电网频率仅为50 Hz,交流回路中存在一定的电感量对变流器性能的影响还是可以接受的。

与晶闸管、整流二极管不同的是,由于IGBT工作在硬关断工作模式。在IGBT的关断过程中,其电流变化速率di/dt非常高,通常可以达每μ s到数百安甚至上千安的电流变化速率。如果回路中仅有1 μ H的寄生电感,就会在IGBT的关断过程中产生数百甚至上千伏的冲击电压。从尽可能降低IGBT关断过程的冲击电压角度考虑,要求直流母线的寄生电感尽可能低;另一方面,从抑制电流角度考虑,仅1 μ H 的寄生电感在 1μs内电流就可以变化数百甚至上千安培,根本没有电路电流抑制能力。

综上所述,如何很好地解决IGBT短路保护是IGBT可靠工作必须考虑的。

2 短路模式下的IGBT工作状态

在短路工作模式下,首先要考虑IGBT的工作状态。如果在短路工作状态下IGBT还是像晶闸管、整流二极管那样处于饱和导通状态,短路电流值会由于直流回路中的电感量极小而变得极大,这对于IGBT的制造工艺和电力电子电路是绝对不允许的。因此,在短路工作状态下,IGBT只能工作在“放大区”来限制短路电流。

为了确保短路工作状态下IGBT的短路电流不至于过大,同时又要保证IGBT正常工作时的通态电压不至于偏高,具有“短路安全工作区”的IGBT的15 V栅极驱动电压下短路电流值一般为额定电流的5~10倍,为器件固有特性。降低栅极电压,短路电流值降低,短路电流越低,对IGBT的冲击越小。

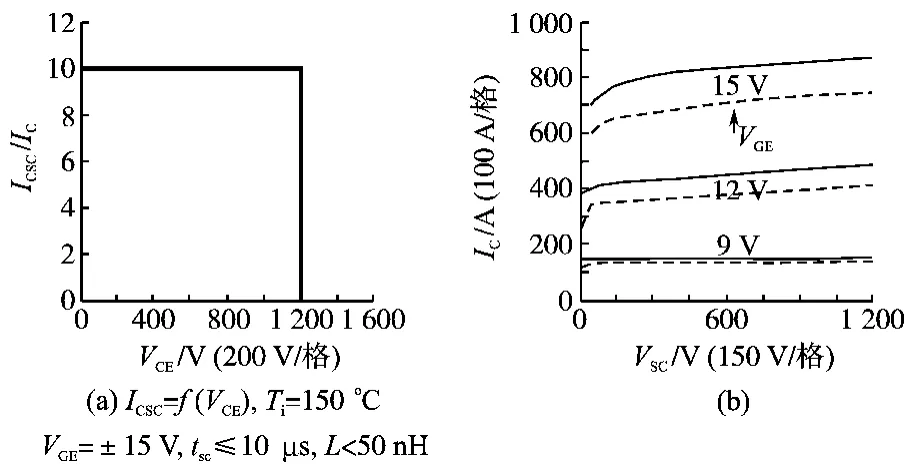

由于短路工作状态下IGBT工作在“放大”区,因此IGBT将同时承受短路电流和直流母线电压,其功耗为正常工作状态的数千倍。例如EUPEC的1200 V/100 A的IGBT在短路状态下的短路安全工作区如图1所示。

图1 EUPEC的100GB120DN2K的短路安全工作区特性Fig.1 Sho rt circuit safe oprating area of 100GB120DN2K(EUPEC)

图1a表示IGBT可以在10μs内同时承受1200 V和10倍额定电流能力;图1b表示IGBT全电压电流范围的输出特性(实线为25℃,虚线为150℃),在VCE为1200 V栅极电压为15 V时,常温时的集电极电流约为额定电流的8.8倍,即8800 A。这样,在最严酷的条件下,所受到的功率冲击将达到10560000 W,即10.560 MW。在功峰值功率冲击下,10μs内将有105 J能量转化为热量,使结温将急剧上升到350℃的最高温度,即便如此,IGBT也不损坏。

3 短路保护的时限

从IGBT短路状态时所承受的电压、电流和极高功率冲击考虑,IGBT的短路持续时间越短越好。在实际应用中,短路持续时间取决于短路保护电路的动作时间。其中包括:避免二极管反向恢复效应所造成的“假短路”需要的时间、检测电路响应时间、驱动电路的延迟时间和安全裕量等。

3.1 避免二极管反向恢复效应所造成的“假短路”需要的时间

在过电流/短路状态的检测中,需要区分正常状态下的续流二极管反向恢复冲击电流与短路电流,时间延迟应大于续流二极管的反向恢复时间。尽管IGBT的数据表中并没有给出反向续流二极管的反向恢复峰值电流的数据,但是从相同电压、电流额定的超快反向恢复二极管的性能指标间接分析,1200 V/100 A额定的IGBT中反向二极管在600 V反向电压和1000 A/μ s条件下,大致为0.5μs的反向恢复时间和100~150 A 反向恢复峰值电流。这样,在IGBT开通后,不仅要承受负载电流,还要承受续流二极管的反向恢复峰值电流。如果在这种状态下检测是否过电流,即使是电路正常工作状态下,也必然是过电流甚至是短路的错误检测结果。过电流/短路检测电路必须避开续流二极管的反向恢复过程。因此,IGBT开通后的1~2μs内的过电流/短路的检测信号是无效的,这样就造成了大约2μs的时间延迟。

3.2 检测电路响应时间与信息处理时间

从恢复过电流/短路的检测,到检测与信息处理电路作出短路保护动作同样需要时间,其造成的时间延迟大约为1~2μs。

3.3 驱动电路的延迟时间

驱动电路的输入到输出有一定的时间延迟(大约0.2μs以上),不仅如此,短路保护状态下IGBT的关断过程为慢关断过程。因此,从检测与信息处理电路作出短路保护指令起到IGBT的彻底关断大约需要1~2μs。

3.4 安全裕量

除了上述时间延迟外,还要留有一定的安全裕量时间以确保IGBT在短路状态下安全可靠的关断。这样,总的加起来整个电路的最小延迟时间大约需要 5~ 6μs,短于 10μs的IGBT 短路承受时间。

3.5 新型号IGBT短路持续时间的限定

根据以上分析,采用10μs短路持续时间虽然有效,但是会给IGBT带来非常大的功率应力的冲击。在实际应用中,1.9 V的导通电压降要比3~3.5 V的导通电压降更有利于降低IGBT导通损耗,因此新型号低速IGBT更注重导通电压降的降低。随着IGBT向低导通电压降的发展,导通电压降的降低将会与短路承受能力发生矛盾,因此新型号IGBT在短路安全工作区的持续时间降低为6μs,通过以上分析,这个时间完全够用。即在与老型号IGBT的相同电压下的短路条件下,IGBT的管芯温升会从原来的350℃降到270℃,降低了短路对IGBT的热应力冲击。

4 其它元件的过电流承受能力分析

除IGBT外,受到短路电流冲击的还有直流母线缓冲电容器和整流滤波的电解电容器。在短路瞬间,首先承受释放短路电流的是直流母线缓冲电容器。1 μ F/1200 V直流母线缓冲电容器可以承受500 A的重复峰值电流,单次不重复峰值电流可以更高,可以承受额定电流为 100 A的IGBT的短路冲击;然而随着直流母线缓冲电容器释放短路电流,其端电压急剧跌落,随后整流滤波用的铝电解电容器开始释放短路电流,对于整流滤波用的铝电解电容器能否承受如此高的冲击电流作如下分析。

以额定温度105℃的3300 μ F/450 V铝电解电容器为例,在85℃时的额定电流和ESR一般在15~20 A和25~30 mΩ范围内。所能够承受的连续有效值电流即使在最低温度下也不会超过其额定电流的3.5倍,在这里为52.5~70 A。如果2只并联,则可以承受不高于140 A的连续有效值电流。即使按波峰比3计算,所能承受的连续峰值电流低于420 A。如果这样的铝电解电容器承受100 A的IGBT的880 A短路电流10μs,铝电解电容器将在其ESR上产生达11616 W的损耗,使电解液的温度急剧上升并可能造成局部沸腾,其沸腾的气体占据负电极的有效面积,使铝电解电容器的电容量下降和ESR的上升,直至失效。因此,在抑制IGBT短路电流的同时还要抑制滤波电容器的短路电流。

5 过电流/短路保护的基本方法

基于以上分析,IGBT的短路保护策略应综合考虑所有受到短路电流冲击并可能产生严重影响的器件保护,而不仅仅是 IGBT是否能承受得住。

5.1 降低短路电流值

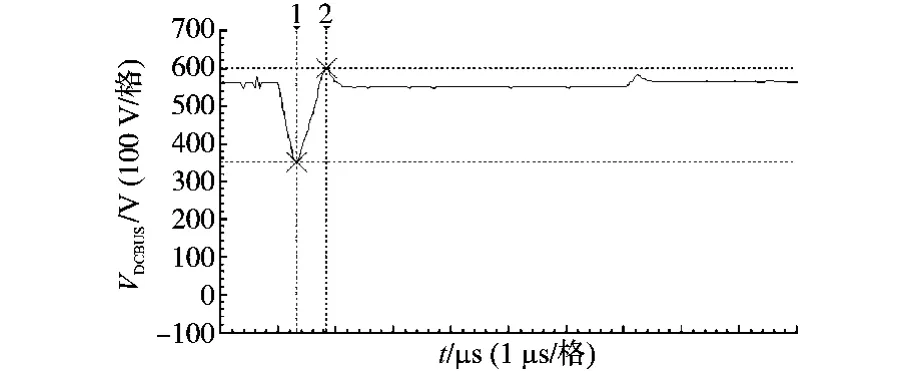

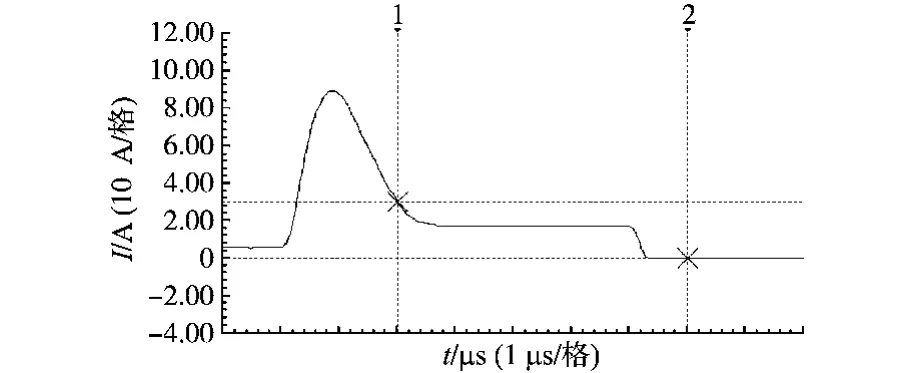

一旦检测电路确定短路状态发生,即迅速控制驱动电路降低IGBT栅极电压,以降低短路电流值,降低短路电流对IGBT和滤波电容器的冲击,使其限制在安全范围内。在这个控制策略下通过对Infineon的FS25R12W1T4构成的三相逆变器进行输出端对直流母线正端短路测试。直流母线电压为560 V、三相380 V电网直接整流,2只1000 μ F/400 V电容器串联滤波;测试仪器为F105B示波表和LAX 100-NP电流互感器,测试电流的电流电压变比为10 A/V。主要相关波形通过瞬态捕捉方式获得短路保护过程的直流母线电压和IGBT电流波形,如图 2、图3所示。

图2 通过降低栅极电压的短路保护的直流母线电压波形Fig.2 VDCBUSwave for short-circuit protection with reducing gate voltage

图3 通过降低栅极电压的短路保护的IGBT集电极电流波形Fig.3 IGBT collector current wave fo r short-circuit protection with reducing gate voltage

通过图3可以看到,当短路发生时,IGBT电流快速上升到IGBT的限流值的88.8 A,IGBT进入线性区工作,整个直流母线电压几乎全部降落在IGBT上。通过降低栅极电压的方式迫使流过IGBT的电流逐渐降低达到一个合适的数值,并在短路发生时的6~10μs内关断IGBT。

采用降低栅极电压来降低短路电流值的方法可以使高幅值短路电流的持续时间仅为反并联快速二极管的反向恢复时间。这样处理,可以降低短路对IGBT的冲击不到原来的30%,这样IGBT的最高短路结温可以从350℃降低到低于220℃。如果将短路持续时间降低到6μs,IGBT的最高短路结温还会进一步降低,有可能降低到200℃或以下。如果考虑实际应用电压仅仅是IGBT额定电压的60%,则IGBT短路故障下的最高结温可以降低到175℃。

5.2 关断速度的考虑

在正常状态下,大电流IGBT关断过程的电流变化速率可以达到1000 A/μ s甚至更高,如果回路的寄生电感接近200 nH,大致要产生不低于200 V的冲击电压。如果以正常的关断速度关断短路电流,则IGBT关断过程的电流变化速率可以达到5000~10000 A/μ s,将产生1000~2000V的冲击电压,会导致IGBT被击穿损坏。因此,在IGBT短路保护时的关断过程应考虑对电流变化速率在回路寄生电感中所产生的冲击电压的限制。因此,需要减缓关断过程。为了与正常关断时电流变化率相近,应适当降低栅极电压的速度。

6 结论

通过上述分析可以得出IGBT短路保护的控制策略为:降低栅极电压在限定时间内慢关断,这样可以有效地降低短路现象对IGBT的功率和热应力冲击;降低IGBT短路前的结温也是降低IGBT最高工作结温的有效方法之一;适当降低IGBT栅极驱动电压可以降低短路冲击电流值,例如将栅极驱动电压从15 V降低到13 V可以使短路冲击电流值降低25%以上。

[1]陈永真.IGBT抗短路能力分析[J].电力电子技术,2007,41(12):131-133.