大型磨煤机衬板磨损的原因及对策

2010-06-23王德元

王德元

(上海电气电站工程公司,上海 201100)

1 概 述

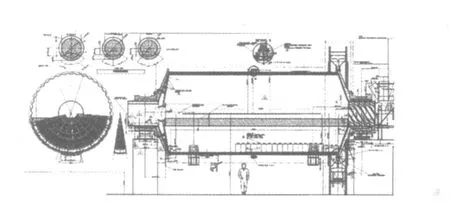

由国内公司总承包的某海外燃煤2×300MW电站工程,制粉系统采用中间仓储式,2台磨煤机的配置方式,单台磨煤机设计容量为满足70%BMCR工况下运行。该磨煤机由某国外公司进行设计并负责性能保障,制造供货由国内某企业完成。筒体有效直径4650 mm,有效长度9740 mm,有效容积为165.3 m3,其结构如图1所示。据现有资料分析,这是现有的大型电站磨煤机,但在投运后,连续出现了磨煤机衬板在较短运行时间的情况下损坏的现象。

图1 磨煤机结构图

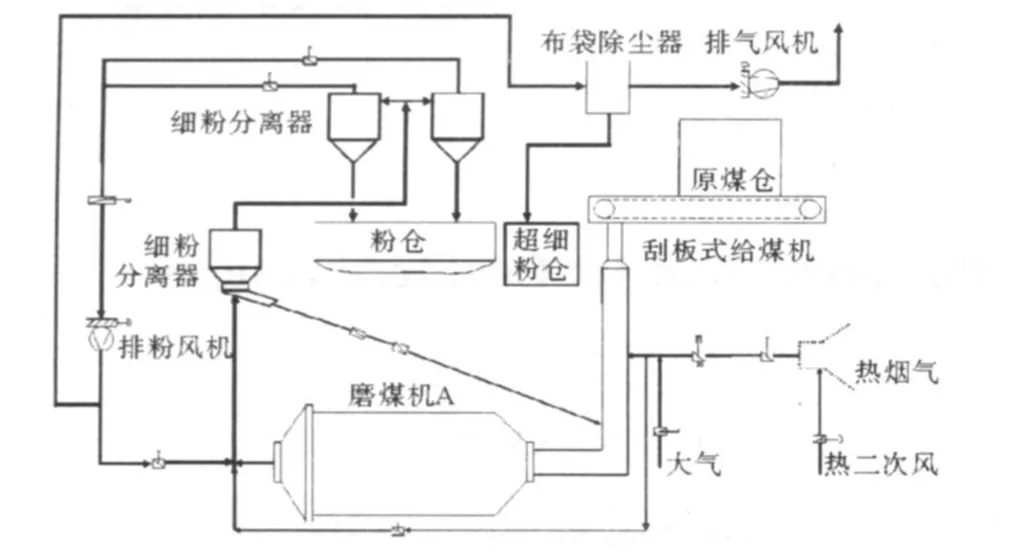

2 磨煤机及其制粉系统

该项目磨煤机及制粉系统是根据当地无烟煤及“W”火焰锅炉燃烧特点设计的。每台锅炉配置两套制粉系统,每套制粉系统由刮板式给煤机、磨煤机、排粉风机、粗细粉分离器、布袋除尘器、排气风机等设备组成。整个系统负压运行,由排气风机向外排空和排粉风机构成负压系统,其干燥介质由炉膛底部烟气和热二次风混合形成,布袋除尘器中收集的煤粉进入单独煤仓作为炉膛超细粉使用。其系统流程如图2所示。

图2 制粉系统流程图

与国内类似电站珞璜[1]和鸭河口[2]系统设计相比,其设计理念基本相同,主要差异在于:珞璜电厂排气风机之前没有设置布袋除尘器,而是将风粉混合物作为三次风送入炉膛;而鸭河口电厂同样也有布袋除尘器,只是其并未有专门的超细粉仓,而是与细粉分离器收集的细粉混合在一起。

对于磨煤机参数,与国内两电站相比则有较大差异。主要表现在:其实际煤粉哈式可磨系数与设计值偏离较大;该钢球装载量比其余两电厂增加约100吨,其筒体直径和长度亦最大,而筒体转速与鸭河口电厂基本相同,具体数值如表1所示。

表1 各机组的磨煤机参数设计比较表

关于256吨钢球的实际装载量,实际上是磨煤机的设计最大装载量,而非最佳装载量(在磨煤机供货技术协议书中,只注明了最大装球量为256吨,而最佳装球量一栏并未填写具体数值)。实际运行指导中,外方在未提出分析具体原因的情况下,坚持要求按256吨装载钢球。根据合同约定,外方负责最后的性能保障,期间,中方人员曾多次提出异议,但外方始终未予理会。

3 衬板的损坏现象

对现场磨煤机衬板损坏情况的统计发现,所有使用批次的衬板均出现短时间内即发生损坏现象,且损坏部位集中于磨煤机出口侧,特别是出口内圈衬板。损坏情况如表2所示。

表2 磨煤机衬板损坏情况统计表

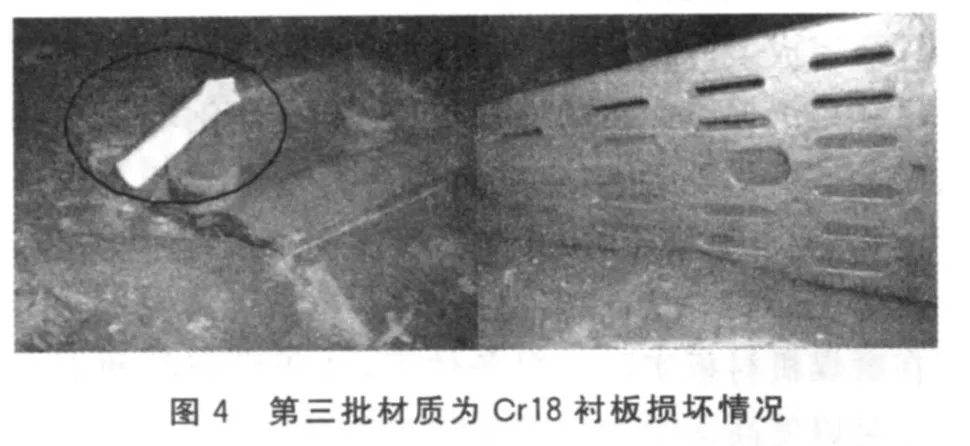

从损坏现象分析,第一批材质为ZGMn13Cr2的衬板主要为磨损穿透,如图3所示,而第三批材质为Cr18的衬板主要为脆性断裂,如图4所示。

4 衬板损坏的原因分析

根据系统结构比较及损坏现象描述,以及对设计、供货双方主要关注的衬板和钢球质量等问题,将从筒体设计、装球量、钢球级配、材质、安装及调试运行等方面进行分析。

4.1 磨煤机筒体直径的设计

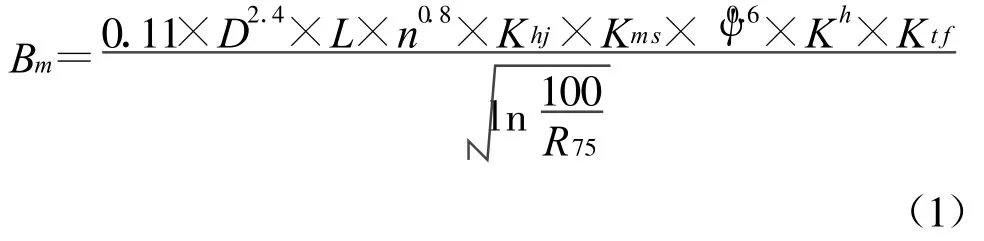

制粉系统出力与诸多因素有关,其计算公式[3]可用公式(1)表示:

式中 D ——磨煤机的筒体直径,m;

L ——磨煤机的筒体长度,m;

n ——磨煤机的工作转速,r/min;

Khj——护甲形状修正系数;

Kms——护甲和钢球磨损对出力的影响系数;

ψ——钢球的充满系数;

Kh——燃煤的可磨性系数;

Ktf——筒体通风量对磨煤机出力影响的修正系数。由式(1)可知,磨机出力与煤粉可磨系数成正比,当出力要求一定的情况下,可磨系数越小,磨机筒径则越大。根据该项目合同要求,煤粉可磨系数设计范围45~70,设计值为47,而实际测量值为67。因此,在其他条件不变情况下,该磨机筒径及长度均比珞璜电厂的大。实际上这种偏离实际情况的设计值选取,不仅造成了机组“大马拉小车”的不经济运行,同时也会带来新的问题。

4.2 磨煤机的装球量

由经验公式[4]得到磨煤电耗最佳钢球装载系ψzj和最佳钢球装载量为Gzj:

式中:nc——为磨煤机筒体临界转速;

ρgq——钢球的堆积密度,取值为4.9 t/m3;

V ——磨煤机的有效容积,取值为165.3m3。

当磨煤机工作转速n=13.1r/min,磨煤机临界转速nc=42.3/=19.6r/min,这时的最佳装载系数ψz j=0.243,计算得出的最佳钢球装载量为196.82t。显然,实际装载的256t已远超过最佳装载量。

4.3 磨煤机内钢球的级配

根据外方设计,该磨煤机采用直径分别为50mm 、40mm、30mm 的 3种钢球,比例为 1∶1∶1。为了满足不同粒径原料的研磨要求,需要配置不同直径的钢球。而钢球的直径及不同球径的搭配比例,对磨煤机出力、电耗和钢球磨损都有一定的影响,对于同1台磨煤机来说,当球径变化时,磨煤机的出力Bm与球径d有以下关系[5]:

式中:Bm1——球径为d1时的磨煤出力,t/h;

Bm2——球径为d2时的磨煤出力,t/h。

表3 原煤粒径设计条件与实测值比较

式(4)表明,在煤质粒度许可的情况下,采用较小直径的钢球,可以增加球磨机在磨制过程中对煤的冲击点数和碾磨表面,能够较大幅度地增加出力,但钢球损耗与球径成反比。据现场实测原煤细度与设计原煤条件比较(如表3所示),可发现实际煤粉细度较小,且细粉比例较设计值大。因此实际运行中可由更多的小球代替大球运行。

此外,根据我国《DL/T 466-2004电站磨煤机及制粉系统选型导则》规定,对于无烟煤,筒径大于3m的磨煤机,钢球直径应为(25、30)mm,比例为(50、50)%。

综上分析,直径为50mm的钢球用于研磨大粒径煤粉的作用发挥不明显,反而其巨大的动能对衬板造成了强烈的冲击。之所以损坏的衬板集中于出口端,特别是端部内圈衬板处,生产厂家认为主要是由于出口端煤粉较少,钢球出现了自然分级现象,即大钢球做抛物运动,受阻小而运动堆积至出口端,而小钢球做滑坡运动,受煤粉包裹阻力大而集中于入口端,客观上近10 m长的筒长加剧了这一趋势。这样集中在出口端的大钢球直接冲击在煤量较少的端部衬板,进而造成衬板在短时间内被损坏的情况。

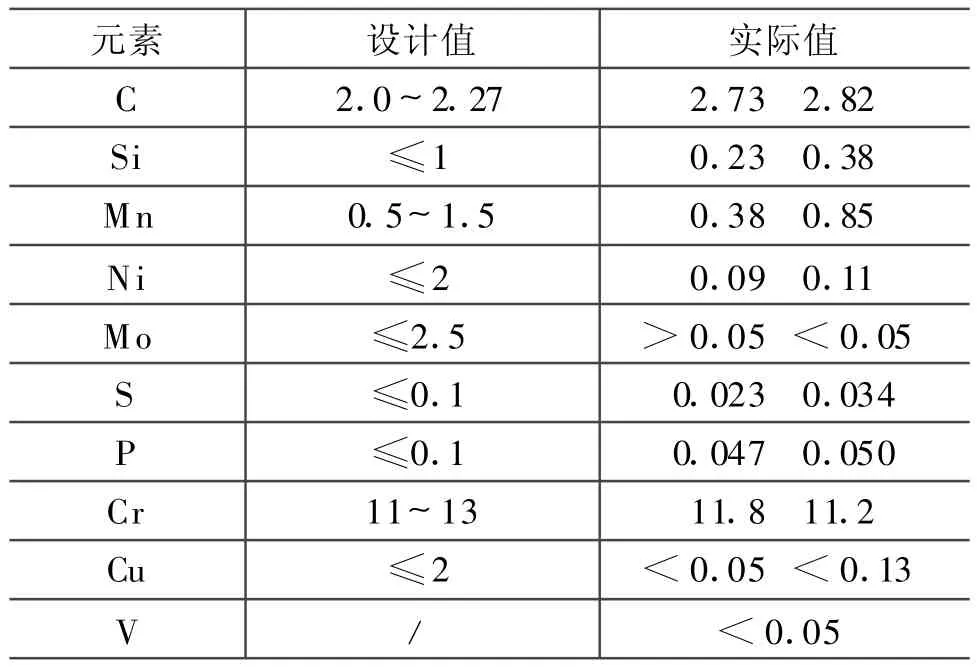

4.4 磨煤机衬板与钢球材质

外方认为,造成磨煤机衬板损坏的主要原因是没有按照其设计要求进行衬板和钢球的加工制造,主要表现为材质元素配比差异。根据第一、二批衬板材质说明文件和第三批取样为脆性断裂的Cr18端部衬板实测数据,与外方设计材质ASTM A 532 class II A(12%Cr)进行了比较,如表 4所示。

表4 磨煤机衬板元素组成比较

通过材质分析发现,第一批衬板与设计值存在很大差异,而第二、三批则与之相近,但外方依然认为不符合要求,原因为Cr含量较其设计值偏高,C含量较其设计值偏低。而制造厂家认为,Cr含量偏差是特意对材料进行的优化调整,旨在提高衬板的抗冲击性。

根据相关文献数据[6,7],可将上述表格中的材料划分为两大类,一种是高锰钢,另一种是高铬铸铁。高锰钢主要特点是在较大的冲击或接触应力的作用下,其表面层将迅速硬化,并有马氏体及相沿滑移面形成,从而产生高耐磨的表面层,而内层仍为奥氏体组织保持优良的冲击韧性,但高锰钢不是在任何条件下都是耐磨的,只有当外力冲击或压力作用下,表层迅速硬化,形成硬的耐磨表面层,才能显示出优良的耐磨性,冲击越是严重,耐磨性就越好。但在磨煤机衬板实际工况条件下,其所受到的冲击力不足以使高锰钢充分产生加工硬化,加之其屈服强度过低(约350 MPa),导致使用过程中衬板变形严重,耐磨性极差,甚至造成部分衬板脱落等严重后果。分析现场所使用的第一批和第三批高锰钢衬板情况,第一批衬板的脱落穿孔现象严重,而第三批衬板则表现出较好性能,可在一定程度上验证上述分析结论。高铬铸铁是在镍硬铸铁的基础上发展起来的第三代耐磨材料,由于其组织中含有(Fe·Cr)7C3共晶碳化物,此种碳化物的显微硬度极高,且呈断续分布,与马氏体+二次碳化物的基体配合,具有高的耐磨性,所以使用寿命高,但高铬铸铁的韧性仍然较差,整个生产工艺和安装工艺均需严格控制。而从现场运行结果看,高铬铸铁也均表现为脆性断裂损坏。另据分析[8],并非含铬量越高的材料就越好,如18铬系铸钢常用于钢球,关键是钢球与衬板要相互配合,形成最佳磨合副。

关于钢球的材质设计元素与实际配比对照情况,如表5所示。分析表明,实际含碳量略高于设计值。此外,关于衬板和钢球硬度问题,根据外方设计钢球硬度为 HRC(洛氏):58~62.5,衬板硬度为HV(维氏):min=600,即 HRC(洛氏):≥55。据文献说明,大部分认为衬板应比钢球略硬,比例为1∶0.85~0.9,也有文献指出,相同磨球材质条件下,并非衬板越硬越耐磨,高硬度衬板和高硬度磨球匹配时,系统耐磨性最好,为保证衬板安全使用,衬板H RC值比磨球低3左右较合适。

表5 磨煤机钢球元素组成比较

4.5 衬板的安装及调试运行

过程当中,外方提出了衬板底部3 mm弹性支撑就位、力矩扳手紧固螺栓以及电耳安装位置及调试方法不当等提醒,制造方提出了调试运行过程中应加强磨煤机煤位控制的要求。为此项目部采取了针对性的纠正措施,以尽可能排除造成磨煤机衬板损坏的人为因素。目前现场已通过优化风粉配比、每台磨配置两套电耳装置等手段,加强对磨煤机煤位的控制。经过现场实验,在2号炉B磨发生故障状态下,A磨连续运行24小时,其制粉量能够满足机组70%负荷连续运行的设计要求。

5 应对措施探讨

5.1 确定原煤可磨系数

该项目实测可磨系数与设计值存在较大差异,过低可磨系数选取造成磨机实际设计余量过大。现场要做好对来煤的连续监测和记录,以确定长期运行条件下的原煤可磨系数。如来煤可磨系数长时间稳定在较大值,则说明合同设计值的确定不合理,应及时向业主说明有关情况。

5.2 剔除大直径钢球

据核算,现磨机实际装载量256吨远超过最佳装载量196.82吨,且50mm钢球对于4650mm直径的磨机冲击作用过大,因此在有条件的情况下应尽可能地将磨中50mm钢球取出,而后进一步观察磨机出力及煤粉细度。如出力及细度不够,则添加30mm直径钢球。经实际运行检验,1#机组A、B两磨均取出直径50mm钢球60吨之后,依然满足磨煤机出力及煤粉细度要求。

5.3 提供完全符合设计要求的衬板和钢球

制造厂应即刻准备提供完全符合设计要求的产品,这既是制造厂应履行的职责,同时也是进一步检验外方在设计上可能存在问题的最好手段。尤其要抓住50mm钢球还未取出的间隙,进行衬板试验。其中特别要注重产品制造过程监控和见证验收工作,严把工艺和质量关,以确保试验结果可信。

5.4 强化安装调试运行管理

现场应进一步加强安装及调试运行管理,强化磨煤机更换衬板过程中的质量控制,明确责任,做好记录;同时加强运行管理,优化调控方案,总结运行经验,特别注重风粉最佳配比的规律探索,通过两套电耳装置实时监测,实现对磨机煤位的优化控制。

6 结束语

1、煤粉可磨系数对于磨煤机结构的设计具有决定性作用。该项目可磨系数设计值47与实际值67存在重大偏离,导致磨煤机长期在恶劣或不经济工况下运行。

2、该项目选用钢球装载量为256吨,明显偏大。据测算,实际最佳钢球装载量应为196.82吨。

3、50mm直径钢球用于筒体直径大于3 m的磨机不符合规范要求,加之实际原煤细度小于设计值,小钢球可满足出力要求,因此应将50mm钢球剔除。

4、对于此类大型磨煤机,怎样合理选用衬板和钢球材料,如何进行元素配比、工艺控制及硬度配合以满足磨机长期可靠运行的要求,还需进一步探讨和实践检验。

[1]郑泓,李宗荣,王大军等.锅炉制粉系统节能调整[J].四川电力技术,1994年第4期.

[2]程光伟,高建峰.鸭河口电厂制粉系统及存在问题[J].中国科技信息,2007年第10期.

[3]沙志强.煤粉锅炉制粉系统运行分析及优化方法研究[J].中外能源,2006年第11卷.

[4]张骁博,杨建国,赵虹.钢球磨煤机制粉系统运行优化的试验研究[J].动力工程学报,2010.2.

[5]余涛,张翠珍,刘亮.钢球磨煤机钢球的最佳级配与补球参数[J].长沙理工大学学报(自然科学版),2007.3.

[6]宋克兴,郜建新,祝要民等.中铬耐磨铸钢的开发及其在磨煤机衬板上的应用[J].钢铁研究学报,2001.6.

[7]颜爱民.热处理对高铬铸铁磨球组织与性能的影响[J].金属热处理,2004年第29卷第6期.

[8]朱俊利,王定祥,贾希娥.球磨机衬板新材料——中铬多元合金钢[J].矿冶,1998.9.