国产300MW汽轮机凝汽器的现代化改造

2010-06-23李旭辉姚学忠徐治皋

李旭辉,姚学忠,徐治皋

(1.东南大学能源与环境学院,江苏 南京 210096;2.大唐淮南洛河电厂,安徽 淮南 232008)

1 概 述

大唐淮南洛河发电厂1号机是早期国产300 MW机组,1986年投产,为亚临界、一次中间再热、单轴、4缸4排汽凝汽式汽轮机组。该机组的热力性能相比于当前引进的同参数机组有明显差距。因此,在2001年,对机组进行了通流部分的现代化改造,通过全面改造高压、中压和低压通流部分的叶栅通道,更换汽封等措施,使机组额定出力由原300 MW提升至320MW。改造后,凝汽器的凝结负荷增大5%。为保证通流部分的现代化改造达到预期目标,提高原凝汽器的综合性能已成为配套改造的重要环节。

早期国产300MW机组的主汽轮机,常配置N-15000-I型单壳体、双路单流程、单背压、铜管表面式凝汽器,此类凝汽器设计制造于20世纪60~70年代,因此,与现时设计的凝汽器相比,两种凝汽器的性能存在较大差异,主要表现为:

(1)原凝汽器的冷却管管材为HSn70-I黃铜管,管材的耐腐蚀和耐磨性较差,容易产生泄漏和断裂现象,造成原凝汽器冷却管的频繁堵管和换管。

(2)原凝汽器管束的布置技术陈旧,凝汽器的汽阻大、换热效率低。

(3)国产300MW 机组的运行时间,多数已有20余年,凝汽器等设备已接近使用寿命,冷却管内结垢和腐蚀现象严重,造成堵管多,使凝汽器的传热端差增大,严重影响了机组运行的经济性。

2006年初,大唐淮南洛河发电厂对凝汽器的改造开始了前期的技术准备工作,在2007年,对1号机组凝汽器实施了现代化改造。

2 凝汽器性能与结构分析

2.1 凝汽系统的工作原理

汽轮机的凝汽系统是由凝汽器、循环水泵、凝结水泵、真空泵(或抽气器)、清洗装置,以及凝汽器水位调节器、运行监测仪表等组成。凝汽系统在蒸汽热力循环中起着冷源放热的作用,将汽轮机的排汽凝结为水,回收工质,在汽轮机的尾部建立并维持真空。

由热力学理论已知,提高蒸汽热力循环效率的途径,在汽轮机方面主要有两个,一是提高汽轮机通流部分的内效率,通过改进叶型设计、减少漏汽和排汽损失等途径实现;另一方面是提高循环热效率,在主蒸汽、再热蒸汽参数确定后,降低汽轮机的排汽压力、可使冷源放热量有所减少,使机组的有效焓降增大。实际经验表明:对于凝汽式汽轮机,在通常的排汽压力范围内,排汽压力每降低1%,汽轮机的功率将增大1%~2%;排汽温度每降低10℃,汽轮机的热效率可提高3.5%[1]。因此,对汽轮机凝汽系统的理想要求是:在给定负荷、给定循环冷却水量和冷却水进口温度时,在汽轮机的尾部建立尽可能高的真空度。

冷却水的温升决定于循环水量和凝汽器的热负荷,循环水量越大,或凝汽器的热负荷越低,则越小,从而凝汽器的真空度就越高。由凝汽器的蒸汽放热和冷却水吸热的热平衡方程求得:

式

中,Q—凝汽器的热负荷,即传热量,kJ/h;

Dc、Dw—进入凝汽器的蒸汽与冷却水的质量流量,t/h;

hc—凝汽器中蒸汽焓和凝结水焓,kJ/kg;

hw2、hw1—凝汽器冷却水进、出口焓,kJ/kg。由式(1)得:

式中,m=Dw/Dc称为凝汽器的循环倍率;(hc-)是单位质量排汽所释放的汽化潜热,因汽轮机的排汽约有10%的湿度,故释放的汽化潜热要小于干饱和蒸汽,通常在2140~2220 kJ/kg范围内。因此,在近似估算中,(hc-h′c)取 2177 kJ/kg,将式(2)简化为

由此可见,冷却水的温升主要决定于循环倍率m。所以,当凝汽器的热负荷或Dc一定时,Δt主要决定于冷却水的流量。增大循环倍率虽然可使真空上升、汽轮机的出力增加,但同时使循环水泵的功耗增大、厂用电增多。当循环水泵的增大功耗率与汽轮机出力增加率相等时,凝汽器则达到最优的经济真空[2]。

凝汽器的传热端差决定于传热系数。增大凝汽器的传热面积,可以降低传热端差。然而,增大凝汽器的传热面积将增加制造成本,所以在汽轮机组中存在着冷端参数的优化选择问题。凝汽器的传热端差一般为3~10℃。

2.2 表面式凝汽器的热力计算

目前,有很多具有良好图形人机接口界面的凝汽器热力与水力特性计算程序,可用于凝汽器的设计计算和运行特性分析,其图形界面如图1所示[3]。

图1 凝汽器热力与水力分析程序图形接口界面

该程序设有美国HEI、前苏联别尔曼和分步计算3个算法,在选定凝结蒸汽流量、循环冷却水量、冷却水进口温度、清洁系数、冷却管长、管径、管数、管材和冷却水流程数及汽轮机排汽干度下,基于这3个计算方法计算出总体传热面积、冷却水温升、传热端差、凝汽器蒸汽温度、凝汽器背压、冷却水流速、凝汽器水阻和传热有效度等凝汽器的主要参数。

该程序运算前,可在程序中的凝汽器冷却管材料库中选用黄铜管、海军铜、铝铜管、奧氏体不锈钢管、铁素体不锈钢管、钛管等目前国际上广泛采用的凝汽器管材。其中,冷却管材库中的最小管外径为Ø15mm,最大管外径为 Ø50 mm;最小管壁厚度为0.5mm,最大厚度为2.76mm,涵盖了目前凝汽器管材可选范围。

程序用于设计计算时,在给定凝结蒸汽流量、循环冷却水量、冷却管内流速和冷却水流程等条件下,首先,初选冷却管直径、管壁厚度,选择某一冷却管数计算出冷却水的流速,从冷却管数的多次选择计算中,求得能满足冷却水流速约束条件的冷却水管数;其次,在选定的清洁系数下,选择某一冷却管的管长,计算出对应的凝汽器蒸汽温度和压力及水阻,在确定管长的多次试算中,求得满足传热性能要求的管长;然后在不同管径的水阻分析中优选设计方案。

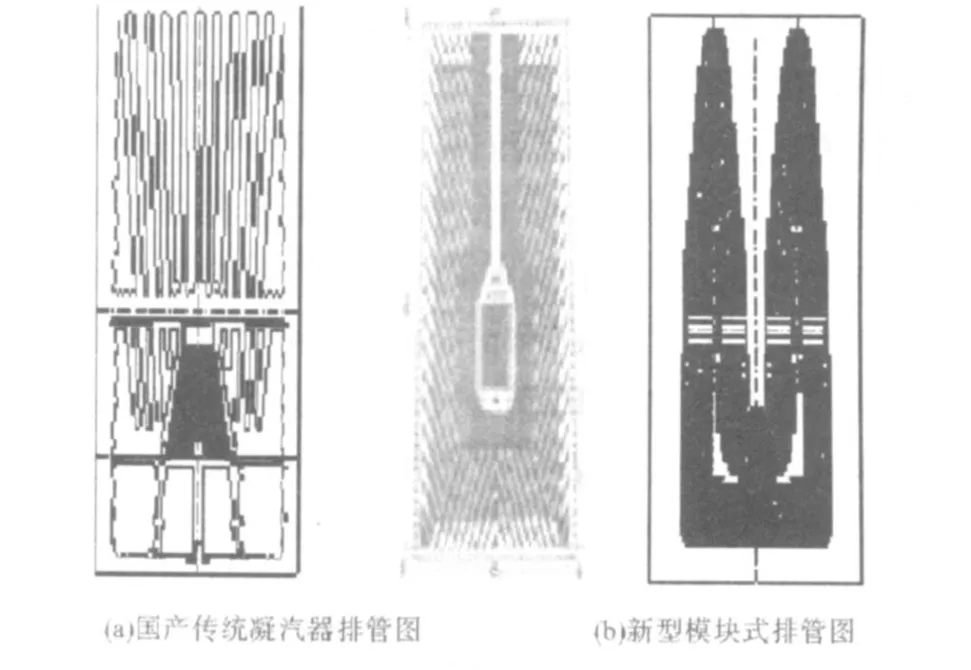

2.3 国内外凝汽器的管束布置

管束布置是影响汽侧流动特性和传热特性的主要因素。国产200MW、300MW机组凝汽器采用了向心式布置。基于向心式流动设计思想,国外汽轮机和大型换热器制造商发展了多种管束布置型式,其中较为典型的是ABB公司的教堂窗式、日本三菱公司双菱形式、德国B-D公司模块化式、美国Senior公司垂直均衡流动式等。在这些管束布置模式下,经基于三维流场计算,确定管束及抽气通道的细化布置,ABB等公司声称,其凝汽器的换热系数较传统管束布置高20%~30%,这意味着达到相同换热效果条件下,可节省20%~30%的换热面积,或运行中可允许清洁系数更低。因此,凝汽器的改造设计中,管板排列方式采用了较先进的超平衡下流式管子排列方式,这种排列方式是根据最新的流体理论—凝汽器内的蒸汽冷凝流与流体力学理论中的进口流相似为依据,设定沿进口流流线的蒸汽入量与冷凝量之比得出的结果。

2.4 薄壁不锈钢管在凝汽器中的应用

铜材具有优良的导热性能,且铜离子对微生物有一定毒性,有抵抗生物污垢生成的能力,故铜合金管广泛应用于以往的凝汽器管束中。然而,铜的耐蚀和耐磨性能相对于薄壁不锈钢管要差,铜材在一定冷却水环境下(特定的电导率、pH值),很容易萌发氨、硫点蚀和垢底腐蚀,一旦形成初始点蚀,腐蚀点会很快在管材中扩展,造成凝汽器冷却管泄漏。铜管耐磨性较差,投运中,因管内壁表面粗糙度较大,容易生垢,垢层形成后不仅影响传热,而且容易发生垢底腐蚀,造成铜管泄漏。

图2 传统排管方式与新型排管方式的对比

不锈钢薄壁管的耐蚀性和耐磨性能较好,管材的强度高、刚性大,在电站凝汽器中平均使用寿命达20年以上[4]。目前,不锈钢冷却管已成为国内外内陆电站凝汽器所用管材的首选。

不锈钢管的最大不足是其导热性能较差,导热系数不足海军铜的五分之一。然而,不锈钢管强度高,其壁厚可取铜管的一半,可部分弥补导热性能的下降。另一方面,不锈钢管良好的耐磨性能,使其最大许用冷却水流速是海军铜的5倍,通过增大冷却水的流速,提高水侧对流传热系数,可以补偿因不锈钢导热性能差对凝汽器总体传热性能的影响。电站凝汽器常用冷却管材料的机械物理性能参数列于表1。

表1 凝汽器各种管材机械物理性能参数

用不锈钢管替代凝汽器的原有铜管,利用了不锈钢管表面坚硬、光洁度高不易结垢的材料特性,且凝汽器的总体热力性能并无明显下降,但使凝汽器的抗振、耐蚀性能得到了提高,可大幅延长设备的使用寿命。

3 改造的方案设计与技术评估

3.1 单流程方案分析与评估

N-15000-I型凝汽器换装不锈钢管的改造,从设计方面考虑的另一条途径是减小管径、增大换热面积。但增大换热面积时,必然要求增多管数,冷却水的流通截面增大,导致冷却水的管内流速下降。为达到抗结垢的预期目标,要求冷却水的管内流速不小于2 m/s。以此要求,委托各公司分别对采用Ø18×0.5mm和Ø16×0.5mm 2种管径做了改造方案。经分析,如采用 Ø18×0.5mm管径的方案,计算结果也显示其传热性能满足要求,且凝汽器的水阻较小,但冷却水的管内流速仅为1.9m/s,不利于冷却管的防腐蚀和防结垢;如采用 Ø16×0.5mm管径的方案,冷却水的管内流速可提升到2.2 m/s以上,但凝汽器的水阻增大,同时,汽阻也在增大,如欲达到相同的传热面积(16000m2)和管数(27730),则使管束布置比较困难。

单流程改造的另一方案是增长冷却管的长度,在水阻和汽阻保持与原铜管凝汽器相同情况下,达到所要求的凝汽器压力。这样的方案就要求对喉部连接处作相应的配套改造,改造前,对国内同类型凝汽器改造进行调研,江苏省某厂同类机组的 N-15000-I型凝汽器,也进行了换装不锈钢管的改造,为补偿不锈钢管导热性能下降对凝汽器整体性能的影响,保持冷却水单流程和管径不变,通过增加管长以增大传热面积,虽然采用新的管束布置,但因凝汽器连接喉部未作改造,蒸汽无法到达新增管长的管束区域,改造后的传热端差远大于设计值[5]。如果对喉部、壳体一同进行改造,工期长和造价高,实践证明该改造方案不可行。

3.2 双流程方案分析与评估

大唐淮南洛河发电厂的N-15000-I型凝汽器的改造,在吸取其它电厂凝汽器不锈钢管改造经验的基础上,突破原冷却水单流程的束缚,提出采用双流程改造方案,进行可行性研究与设计。

N-15000-I型凝汽器的冷却管径较小、水阻较大,为该凝汽器的冷却水由单流程改为双流程提供了条件。该型凝汽器冷却水双通道、反向流布置,在凝汽器的两端各有1个进水管和出水管,凝汽器两侧水室端部现场均有足够大的空间,满足垂直双流程凝汽器进、出水管改造的安装要求。出水管不需改造,冷却水从水室的底部进入下流程,在转向水室垂直转向后进入上流程。

各公司设计的双流程方案均选用相同的管径作为冷却管,且长度与原铜管相同,但选用的设计技术不尽一致。

3.3 最终改造方案的确定

为提高凝汽器整体性能,双流程改造方案优于单流程方案,即使不对循环水泵作配套改造,也能较好地保证凝汽器的性能要求,在解决进、出水室和进水管连接问题后,双流程改造方案无疑是首选方案。

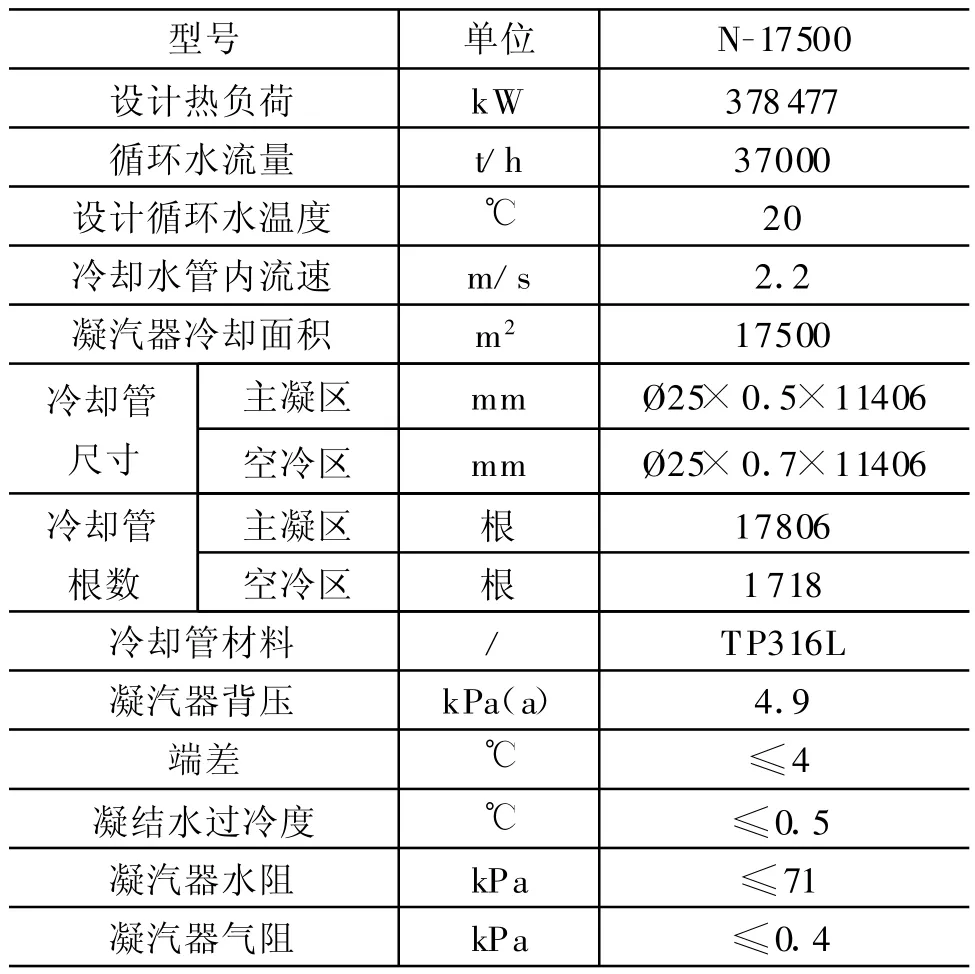

经技术、经济效益和现场实施可行性等各方面的论证,确定对大唐淮南洛河发电厂的1号机凝汽器实施双流程、总传热面积为17500m2的不锈钢管现代化改造,型号由原N-15000-I型改为N-17500型,并基于美国HEI表面式凝汽器标准,按清洁系数0.90、并预留3.5%堵管率的要求,设计了N-17500型凝汽器的技术规范,具体参数见表2。

表2 N-17500型不锈钢管凝汽器技术规范

基于表2中N-17500型不锈钢管凝汽器的技术规范,委托上海电站辅机厂按美国SENIOR工程公司凝汽器计算程序进行管束布置结构设计和水室、循环水进、出水管连接设计。

4 改造实施及性能评价

4.1 改造实施

大唐淮南洛河发电厂1号机凝汽器的改造工程于2007年3月正式开工。

改造时,首先拆除了原管板、中间支承分隔板和管束,再进行安装新型管束布置的管板和中间支承分隔板,需将隔板上油脂擦拭干净,将热井至凝泵入口封堵,打开热井底部排污阀,用高压水清扫凝汽器汽侧,现场贮、供水应能满足碱洗和冲洗的用水需要,碱洗时,宜用水温在30~40℃的水,以便提高碱洗效果,用0.3%~0.6%的Na3PO4溶液(温度在40~45℃)对凝汽器隔板进行冲洗,洗净凝汽器隔板上的油污。

将近2万根不锈钢管穿入管板,然后进行胀管和端部焊接,冷却管采用不锈钢管代替铜管,但不锈钢管的可胀性较差,管壁又薄,且不锈钢管的硬度又高于碳钢,若仅采用胀管连接难以保证连接处的密封性和连接强度,所以,在管板孔内壁开特殊沟槽后再胀接,用胀管加焊接的工艺方法确保连接处的密封和连接强度。

严格按原定技术规范要求,对空气冷却区及抽气通道及管道的安装质量进行监管、检查。改造原循环冷却水的出口管,并与新凝汽器的出口水室对接。

凝汽器改造施工历时48天,于2007年5月完工。机组投运后,凝汽器工作状况良好,其真空度较改造前明显提高。

4.2 性能评价

2007年6月初,特委托有关研究院依据 JB/T3344—1993《凝汽器性能试验规程》对改造后的凝汽器进行了全面的性能检测与评估试验。检测数据见表3。

表3数据显示,当循环冷却水进口温度为27.61℃、机组功率为321.82 MW时,冷却水的出口温度为39.18℃,凝汽器背压为8.24 kPa(a),实测循环冷却水流量27563 t/h、凝结水流量607.51 t/h。由此计算可得:循环冷却水的温升为11.57℃,凝汽器传热端差2.92℃,凝汽器水过冷度0.33℃,凝汽器水阻48.1kPa。数据显示:凝汽器改造后,传热端差下降,凝结水过冷度减小,水阻也在合理范围内,达到设计改造的预期目标。

表3 大唐淮南洛河发电厂1号机凝汽器改造后的试验数据

将性能试验数据修正到额定设计工况,数据处理表明:在循环冷却水进口温度20℃、额定冷却水流量37500 t/h的工况下,机组负荷320 MW时凝汽器的背压为4.71kPa(a),传热端差3.20℃,凝结水过冷度0.31℃,凝汽器的各项性能指标均优于设计值。

对夏季恶劣工况运行数据分析显示:在循环冷却水进口温度33.5℃、3台循环水泵并列运行、机组负荷 320 MW 工况下,汽轮机的排汽温度44.63℃、凝汽器背压9.43 kPa(a),远低于汽轮机技术规范的要求值,表明改造后的凝汽器有较大的富裕能力。基于凝汽器工作原理和美国HEI表面式凝汽器标准估算,即使循环冷却水进口温度达到37℃,机组也能发出额定功率320MW,且凝汽器背压不大于汽轮机技术规范要求值11.8kPa(a)。

5 结束语

对凝汽器改造后,实测的凝汽器各项性能数据指标均优于设计值,提高了整个机组运行的经济性,成功达到了改造的预期目标。

从机组运行的相关数据显示:循环水泵还存在着性能缺陷,在2台泵并列运行、扬程低于设计值工况下,循环水泵的出水流量明显低于设计值,虽然凝汽器改造后优良的传热性能,弥补了循环冷却水量不足,保证了夏季恶劣工况机组正常带负荷运行,但是,如对循环水泵进行改造,能还实现节能增效目的。今后,将在凝汽器改造取得成功基础上,通过采用新型叶型和变速电机技术,使循环水泵达到额定出力和高、低转速控制,通过凝汽器及循环冷却水系统的运行数据分析和现场试验,求取机组冷端优化算法,全面提高机组的经济运行性能。

[1]刘桂生.国产300 MW汽轮机凝汽器改造及其经济性分析[J].热力发电,2006(7):52-53.

[2]汪洋,汪国山,毛新青.N-11220-I型凝汽器的热力性能分析与改造措施探讨[J].汽轮机技术,2004,64(4):283-294.

[3]杨建明.徐州发电厂国产220 MW机组凝汽器改造设计[J].东南大学动力工程,2004(3).

[4]王洪斌,孙建涛,聂丹文等.关于凝汽器换管改造中选管问题的探讨[J].黑龙江电力,2004,26(2):134-137.

[5]乌蓓芳,李海红.谏壁电厂#10国产300MW火电机组凝汽器改造[J].电站辅机,2003,87(4):6-14.