核级管道异种钢焊接缺陷的性质、成因及解决对策

2010-06-23吾之英胡建群樊少岩

吾之英, 胡建群, 李 强, 樊少岩

(1.上海发电设备成套设计研究院,上海200240;2.中核集团秦山第三核电有限公司,海盐314300;3.上海宝冶建设有限公司,上海200941)

某核电厂部分核级管道焊接接头是ASME SA-106 B和ASME SA-182 F304L的异种钢焊接.在机组例行的在役检查过程中,发现多处异种钢焊接接头表面有线性缺陷显示.鉴于该管道系统在核电站中的重要性,笔者对上述异种钢焊接接头表面的线性缺陷性质及其产生的原因进行了分析研究,并制定了相应的返修工艺.

1 缺陷位置及其形态

根据在役检查记录,具有表面线性缺陷的异种钢焊接接头均为机组建造期间的现场焊接,采用手工氩弧焊(GTAW),焊材为φ 3.2 mm的ERNiCr-3焊丝;在焊接完成后,需进行射线检验(RT)、超声波检验(UT)等无损检测,由于部分焊接接头UT检查不合格而出现过返修.为满足UT检查要求,对焊缝咬边焊接修复,使其与周围母材圆滑过渡.

经一段时间运行后,对机组进行了在役检查,通过渗透检测(PT)发现:异种钢焊接接头表面存在上述超标的线性缺陷显示.

1.1 缺陷位置

根据现场管道的焊缝标识,应对缺陷位置进行定位.通过统计可知,焊接缺陷均位于异种钢焊缝的不锈钢一侧,在不锈钢母材的上方(图1).

图1 缺陷位置示意图Fig.1 Schematic diagram of defect positions

1.2 缺陷的宏观形态和微观形态

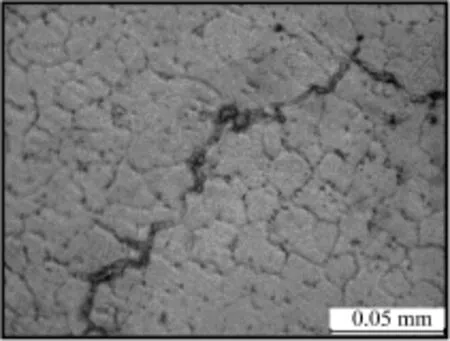

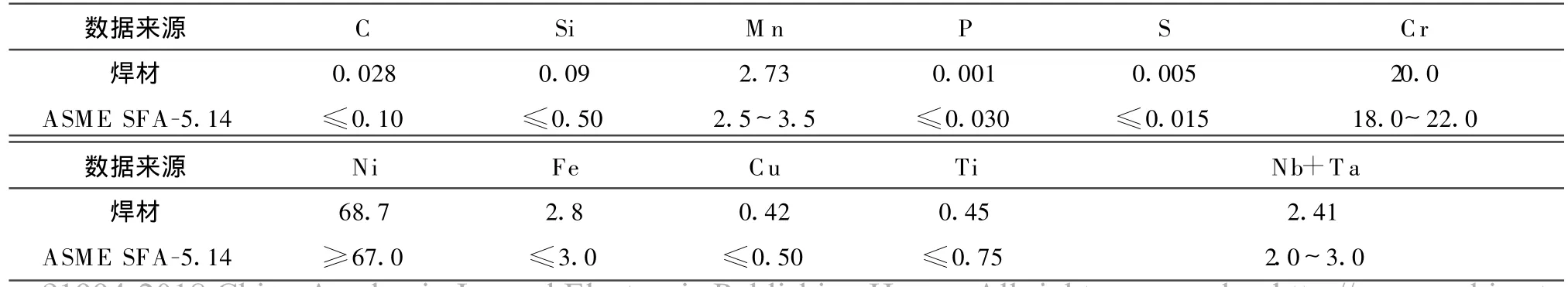

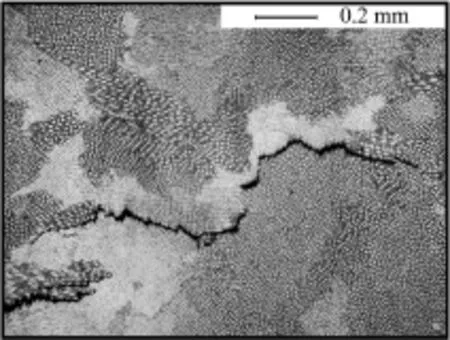

通过PT检测,典型线性缺陷显示的宏观形态如图2所示.通过现场金相覆膜观察到的缺陷微观形态(图3)具有较明显的沿晶开裂特征[1].

图2 缺陷的宏观形态Fig.2 Macroscopic feature of defect

图3 缺陷的微观形态Fig.3 Microscopic feature of defect

2 缺陷重现试验

2.1 试验材料和条件

缺陷大多数位于理论焊接坡口外面,即位于不锈钢母材上方,说明缺陷主要出现在焊接接头修复咬边的焊道.从实质上看,这个焊道是不锈钢母材上的堆焊焊道.为研究上述焊接缺陷产生的原因,进行了缺陷重现试验.

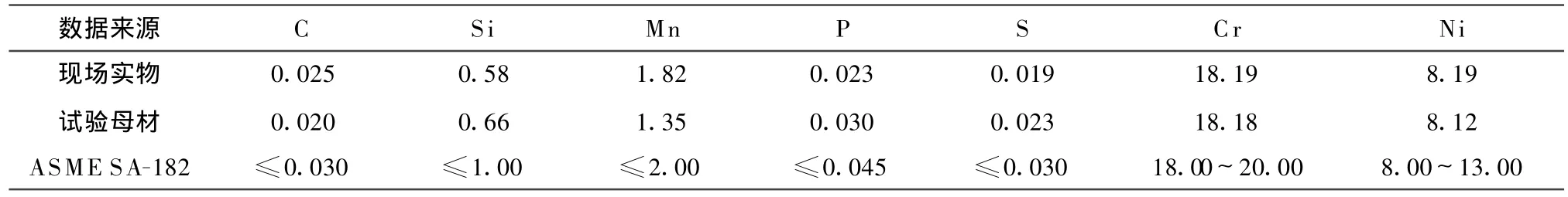

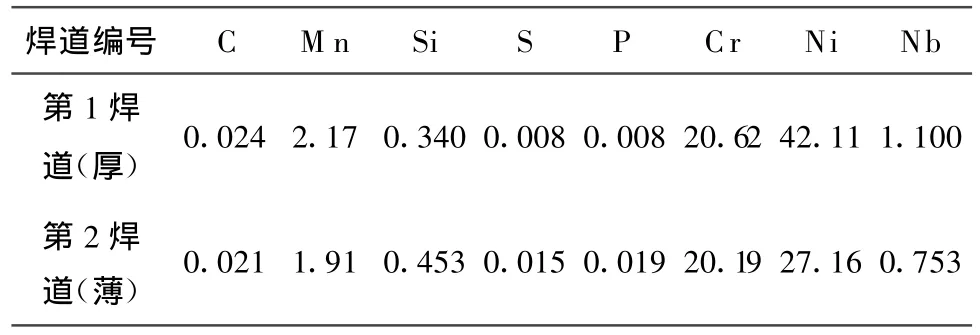

为保证重现试验与现场条件一致,重现试验所使用的焊接工艺应与机组建造期间一致,其中试验用母材应是根据现场实物材料的化学成分重新冶炼的材料,这就保证了试验母材的化学成份以及冶炼工艺等与现场实物相近.焊材采用了与机组建造期间同批号的ERNiCr-3焊丝,试验母材的化学成分示于表1,试验焊材的化学成分示于表2.

2.2 模拟堆焊试验和模拟坡口焊接试验

2.2.1 模拟堆焊试验

先采用焊材直接在钢板表面堆焊,工艺则采用现场工艺和方法,得到第一条堆焊焊道;接着在焊道旁边进行第二道焊,模拟返修咬边的焊接工艺,从而得到第二条堆焊焊道.然后,将焊缝余高修平进行PT检测,发现第二道焊出现表面缺陷,而在第一道焊表面没有缺陷显示.

表1 试验母材的化学成分Tab.1 Chemical compositions of base metals %

表2 试验焊材的化学成分Tab.2 Chemical compositions of welding materials %

2.2.2 模拟坡口焊接试验

模拟坡口焊接试验首先在母材上开出和现场坡口角度一样的宽度,深度为5 mm的坡口,坡口焊满后,去除焊缝余高,经PT检测合格后对坡口两侧的“咬边”缺陷进行补焊,并再次对焊缝余高进行修磨.经PT检测发现:线性缺陷显示,且缺陷也得到重现.

通过以上2种试验以及多次重复试验,发现缺陷均得到了重现,这表明缺陷的试验重现并非偶然.

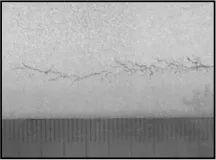

观察试验重现的焊接缺陷,其宏观形态与在役检查所记录的影像相似(图4).

图4 模拟焊接试验重现缺陷的宏观形态Fig.4 Macroscopic feature of defect by the experiment of simulating weld

3 缺陷产生原因的分析

3.1 焊缝横截面和焊缝表面观察

对模拟堆焊试验的焊接试板进行了解剖分析.在焊道的横截面试样上进行宏观观察,可看到2个焊道的熔深基本一致,但第1个焊道的大度略厚于第2个焊道(图5).通过显微镜观察发现:裂纹主要出现在第2个焊道上,而在第1个焊道上几乎没有裂纹(图6).按照与现场金相覆膜一致的观察方向,对焊道的表面进行观察,可在更大范围内看到裂纹在2个焊道上的分布情况:在第1个焊道上几乎没有裂纹,裂纹主要出现在第2个焊道上.裂纹的微观形态为沿晶开裂形式(图7),与现场金相覆膜所观察到的裂纹形态基本一致,这表明试验重现的缺陷与在役检查时所发现的缺陷同属一类缺陷.

图5 焊道横截面试样的宏观形貌Fig.5 Macroscopic appearance of weld cross section

图6 第2个焊道横截面上裂纹的微观形貌Fig.6 Microscopic appearance of the second weld cross section

图7 焊道表面的裂纹的微观形貌Fig.7 Microscopic appearance of cracks on the surface of the weld pass

3.2 裂纹断面的分析

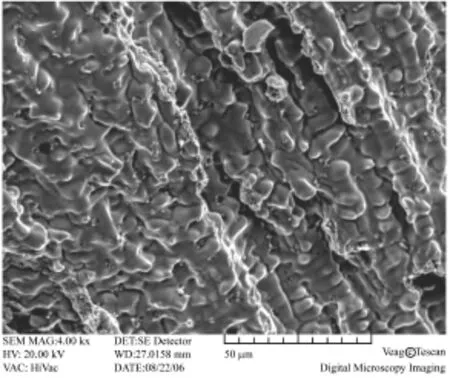

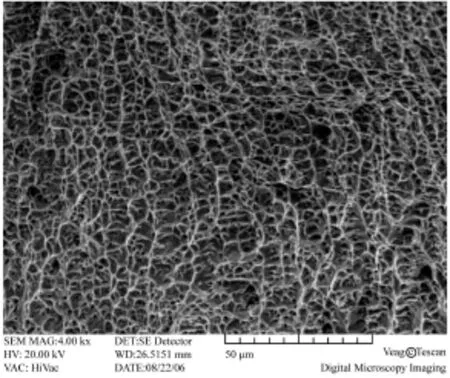

将带有裂纹的试样置于液氮中充分冷却后,在冲击试验机上把裂纹打开,将得到的断面置于扫描电子显微镜中,以进行断面分析.在断面的原始缺陷区域,其微观形貌呈现圆润的自由结晶表面(图8);而在新打开的断面区域,其微观形貌为典型的金属撕裂形貌——韧窝(图9).

图8 原始缺陷区域的微观形貌Fig.8 Microscopic appearance of original defect surface

通过X-ray能谱微区成分分析可看到:在圆润的自由结晶表面上,S元素的含量明显高于韧窝处.

3.3 焊道的化学成分分析

采用直读光谱仪对不同的焊道进行化学成分分析,结果示于表3.

图9 新断面区域的微观形貌Fig.9 Microscopic appearance of fresh fracture surface

表3 不同焊道的化学成分分析Tab.3 Chemical compositions of different weld passes%

从表3可看出:第2焊道的硫含量较高,而镍元素和铌元素的含量则明显较低,这显然是由于2个焊道的熔合比不一致所造成的.

3.4 综合分析

对于奥氏体钢,其导热系数小,线膨胀系数大,焊缝金属在凝固期间存在较大的拉应力,这是奥氏体钢焊接的特点;而对于镍基合金,丰富的Ni容易在焊接时与熔池中的S形成NiS及Ni-Ni3S2共晶,它们的熔点仅为797℃和645℃,属低熔点物质[2].此类低熔点物质在焊缝的凝固过程中逐渐在焊缝的柱状间富集,形成低熔点液态薄膜,并在冷却收缩时导致晶间开裂[3].

通过上述试验分析可初步确定:试验重现的缺陷为焊接过程中产生的热裂纹.因为硫元素是形成焊缝热裂纹的主要元素,它可扩大高温脆性温度区和降低焊缝金属高温塑性,含硫量越高,形成热裂纹的风险越大.结合以上试验和分析可知,硫含量过高是形成本文所述的焊接热裂纹的主要因素.

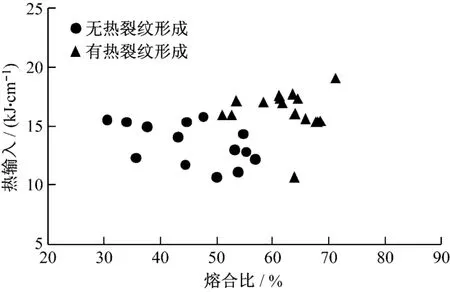

4 缺陷形成的影响因素

为全面探讨上述热裂纹形成原因的影响因素,采用了不同的焊接工艺进行正交堆焊试验,以找出熔合比、热输入对热裂纹的影响规律,其结果示于图10.从图10可看出,热裂纹的形成与熔合比有关,只有当熔合比在某个区间(本试验条件下为50%~60%)时,热输入的大小会影响热裂纹的形成,由此可看出:在进行焊接时应适当减小熔合比,并且采用小的热输入,以便得到无裂纹的焊接接头.

图10 试验得出的熔合比、热输入与热裂纹之间的关系Fig.10 The relationship of fusion ratio vs heat input and its effect on the formation of hot cracks by experiments

5 返修工艺的制定与返修实践

根据以上试验结果,返修工艺通过采用坡口焊减小熔合比,焊接电流为130~160 A,热输入不得超过15 kJ/cm,焊接时应注意提高焊丝填充量等工艺措施,减少母材中硫元素向焊缝中的扩散,同时降低热输入.通过焊接工艺评定,各项性能指标均符合要求,经金相检查也未发现有热裂纹.

采用上述评定合格的返修工艺,完成了对核电站核级管道异种钢焊接接头表面线性缺陷的修复工作,返修焊缝一次合格率达到了100%.

6 结 论

(1)本文所研究与分析的异种钢焊接缺陷为焊接热裂纹.

(2)焊缝中的硫元素含量过高是形成核级管道异种钢焊接缺陷的主要原因.

(3)在焊接时,控制熔合比和热输入可有效防止所述缺陷的产生.

[1]LIPPOLD John C,KOTECKI Damian J.不锈钢焊接冶金学及焊接性[J].陈剑虹,译.北京:机械工业出版社,2008.

[2]埃里希◦福克哈德.不锈钢焊接冶金[M].栗卓新,朱学军,译.北京:化学工业出版社,2004.

[3]张文钺.焊接冶金学[M].北京:机械工业出版社,1999.