钢轨焊接基地的设计标准研究

2010-06-21铁道第四勘测设计院

耿 明 铁道第四勘测设计院

1 永久焊轨基地建设的必要性

1.1 焊接用轨采用百米轨取代25m是保障无缝线路质量有效手段

在我国铁路速度目标值不断提高的前提下,要求轨道平顺是保证运营安全、提高旅客舒适度的前提条件。而实现轨道平顺的重要措施是铺设无缝线路。相对25m定尺钢轨而言,采用百米定尺钢轨可显著地减少长波不平顺,提高旅客的乘车舒适性;减少钢轨的薄弱环节,减少断轨事故的发生,从而保证客运专线的高可靠性。增加定尺钢轨的长度、减少焊接接头的数量是提高无缝线路质量的最有效的手段。随着铁路客运专线的快速发展,客车速度目标值≥200km/h时铁路铺轨均采用百米定尺钢轨。

1.2 客运专线所需长轨不应由临时焊轨基地供轨

客专所需长轨、对产品质量要求较高。临时焊轨基地一般由工程局组织生产,操作人源复杂,流动性大,较难组织专业培训,无法保证焊接质量。

焊机多为悬挂式焊机,焊接质量较差;其它设备一般为移动式调直机、仿形精磨机等较落后的设备。焊接成品率低,质量难以保证。

临时焊轨基地需新征土地及新建临时设施。根据统计,若采用临时焊轨基地的方案,需新建100多个临时焊轨基地(每处需要200亩以上的临时用地、20m3以上的土石方、3km以上的铺轨工程),不仅浪费大量的土地资源,对社会影响较大,而且摊销成本较高,造成钢轨加工成本的上升。

临时焊轨基地工作效率与铺轨能力不匹配,焊轨生产线的生产率远大于铺轨能力需求,造成焊轨生产线台班成本居高不下。

由于以上原因百米定尺钢轨的加工成本比永久焊轨基地的加工成本高3倍以上,将增加客运专线的铺轨工程的建设成本。

临时焊轨基地均未设时效处理场。无时效处理过程,钢轨残余应力产生的变形大,不能满足客运专线对钢轨平直度的要求。

1.3 铁路的发展对焊轨基地的供轨能力提出了较高的要求

根据《中长期铁路网规划》、《铁路"十一五"规划》,未来十年客专及既有线提速需新铺长轨约10000km~20000km。直线地段钢轨的寿命周期为8年~10年,曲线地段钢轨的寿命周期为1年~2年,线路大修年维修量约占累计无缝线路铺轨量的17%。

焊轨基地可同时满足25m、50m、100m轨的焊接要求,且焊接能力不受影响。焊轨基地均为利用既有设备改建,因此还需要承担既有路局25m轨(旧轨)焊接的生产任务。每年预计焊接200km,换算百米轨生产能力需求700km。

长轨前期的需求量主要为新建和改建铁路,后期的需求量主要为大修用轨,预计每个基地的年供轨能力必须满足1500km~3000km。

1.4 既有焊轨基地工作效率低,工艺流程落后,不能满足需求

目前,焊轨基地均采用25m间距工位布置,若不改造,必须采用牺牲焊头效率的方法完成长轨焊接(即焊一个头,停三个头),生产效率极低,不能满足客运专线基建用轨的需求。既有焊轨基地均无时效处理流程,焊接成品难以满足平顺度的要求。

2 焊轨基地的功能定位

(1)焊轨基地是为客运专线基建供轨、既有铁路更新改造供轨、大修供轨的重要设施,由短轨存放场地、焊轨流水线、时效处理场地、长轨堆存场地、辅助生产设施组成,工艺流程满足长轨焊接质量、效率的要求。

(2)焊轨基地短轨存放场地必须具有短轨堆存、吊运、输送、配轨的能力。

(3)焊轨基地焊轨生产线必须具有接头焊接(含推凸)、粗磨、正火、精调、精磨、探伤的能力。

(4)焊轨基地半成品堆存场地必须具有半成品轨吊运、实效处理的能力。

(5)焊轨基地长轨堆存场地必须具有成品长轨吊运、堆存的能力。

(6)焊轨基地应具有现代化生产作业管理、调度的能力。

(7)焊轨基地短轨存放场地、长轨堆存场地应具有长轨列车进出、停放、调车、摘钩作业的能力。

(8)焊轨基地应具有办公设施、落锤实验设施、静弯实验设施、维修设施等辅助生产设施。

(9)有条件时新建焊轨基地还宜预留旧轨整修场地建设条件,改建焊轨基地不宜大幅的弱化既有旧轨整修场地的能力。

3 焊轨基地建设的主要技术标准

(1)新建(含改建)的焊轨基地选址,应尽量利用铁路生产力布局调整后的闲置土地,供应基建和大修用轨,各焊轨基地应按两条焊接线进行设计。

(2)为保证焊接质量,各生产线不得采用强制冷却方式,焊接后钢轨应在自然冷却时效后,方可进行精调工序,冷却时效时间应不少于24h;粗磨工位应设在正火工位之前,正火后不得对轨底角区域进行打磨。

(3)生产线各工位间距应按100m设置,最大输送钢轨速度应不小于1m/s,生产长轨长度应不小于500m。

(4)各焊轨基地百米定尺轨存轨能力不低于200km;四大钢厂焊轨基地500m长轨存轨能力不低于200km,其他基地500m长轨存轨能力不低于100km;每条生产线单班生产能力不低于650km。

(5)钢轨长尺生产采用长尺矫直冷锯定尺工艺,利用热轧头尾余量切除非矫直区和过渡区,使整支钢轨尺寸高度一致,提高钢轨整体的平顺度。

4 百米定尺钢轨焊接工艺流程

4.1 工序及流程

根据铁道部对焊轨基地工艺布置的要求,各生产线不得采用强制冷却方式,焊接后钢轨应在自然冷却时效后,方可进行精调工序,冷却时效时间应不少于24h。时效工序(在半成品站台堆放)其作用是保证正火后接头有超过24h的自然冷却时效过程,长轨质量最好。主要布置形式有U型和N型。

(1)U型生产工艺流程

热线工序流程:配轨→焊接→粗磨→正火→热调→半成品时效处理,各工序点间距100m。

冷线工序流程:半成品时效处理→精调→精磨→无损检测(探伤)→成品轨存放台。

(2)N型生产工艺流程

焊轨生产线工位的布置如下:

热线工序流程:配轨→焊接→粗打磨→正火→热调→自然时效处理。

冷线工序流程:精调→精磨→探伤。

回送线工序流程:长轨横移(通过横移装置)→回送(回送750m)→成品轨存放台。

4.2 工序作业内容及设备(见表1)

表1 工序作业内容及主要设备

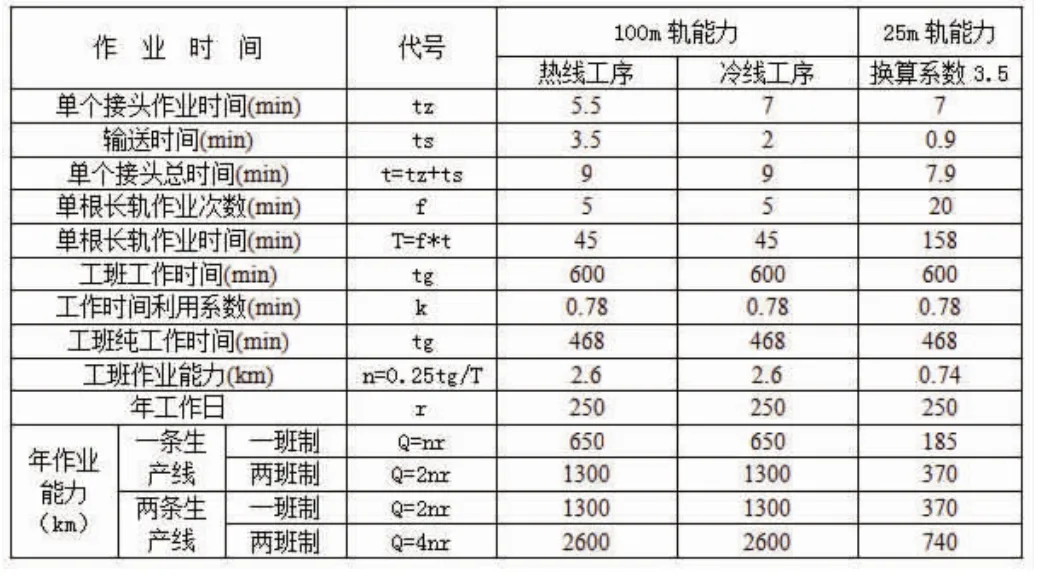

5 生产线生产能力(见表2)

5.1 各个工位的生产时间

焊接3.5min→粗磨3.5min→正火(含喷风)5.5min→热调3.5min→精调3.5min→精磨7min→探伤2min。

5.2 工位走行时间

时效处理前和时效处理后的工位最大作业时间不同。焊接工位至正火工位相隔200m,正火时要求从焊接时轨缝温度1200℃降至450℃以下。按照自然冷却平均速率约1℃/s,焊接工位至正火工位时间应不小于12min(含工位时间5min)。因此确定长轨辊道线时效前速度为0.5m/s(走行时间3.5min),时效后辊道线速度为1m/s(走行时间2min)。

表2 焊接线生产能力计算

6 主要设备选型及设计参数选取

6.1 短轨存放场

采用8台×20/5t无悬臂门式起重机,联动,负责卸车等吊轨作业。吊具可采用电磁吸盘,卸车时按7根一组吊装。

宜有一条辊道生产线贯通;另一条辊道线可只设置在第一处存轨站台。

短轨存放场应设3~6处短轨存放站台,站台总有效宽度不应小于60m(满足200km百米轨存放能力)。

6.2 配轨存轨间

配轨存轨间可采用5t桥吊或固定吊。为了保证钢轨全天候生产及生产质量,存轨量宜大于2天的用轨量(换算有效宽度21m),南方多雨地区有条件时应增加存轨间宽度以增加存轨量。

6.3 焊轨间

钢轨焊接是焊轨生产线最重要的环节,直接影响成品长轨的合格率。目前国内主要有Gaas系列直流接触焊机和K系列交流接触焊机。客运专线速度目标值较高,对钢轨的焊接质量要求较高,生产效率要求高,应采用提供优良焊轨质量的Gaas80/580直流接触焊机。

Gaas80/580直流接触焊机的特点如下:

用三相的交流电源,通过2组6个共540kW焊接变压器及6只大功率二极管,在二次侧进行整流,得到60000A/5.4V的连续直流电,1s内的过载电流可达到120000A,供焊接钢轨用。这样就保证了电网电压三相平衡供电,使供电系统尖峰负载减小。在焊接电流回路中几乎没有无功功率,减小焊接变压器和馈电导线的截面尺寸。由于采用直流方式供电,在焊接过程中,焊接断面上电流均匀分布,可使钢轨焊接过程闪光平稳,没有电流过零,焊口不易氧化,并保证热影响区平行,焊缝及晶粒细小均匀,可获得优良的焊轨质量。

6.4 焊后处理(热线工序流程)

焊后处理包括粗磨、正火、粗调工位。由于焊后处理的钢轨温度很高,温度的变化速度对钢轨的晶相组织的影响很大,因此焊后处理应在室内、棚内或封闭的空间(如可控风冷却通道)内进行。

粗磨工位采用人工仿形打磨。正火工位采用正火设备正火、喷风冷却,粗调工位采用移动式调直机调直。

6.5 时效处理场、长轨存放场

时效处理场、长轨存放场由长轨存放站台、群吊组成。半成品长轨存放站台按一层堆码,应满足至少1天的存轨能力(换算有效宽度3.5m);长轨存放站台按五层梯形堆码,应满足100km的存轨能力(换算有效宽度18m)。

6.6 冷线工序流程

冷线工序包含精调工位(配备四向调直机)、精磨工位(配备数控精磨机)、探伤工位(配备探伤工位)。

7 工艺平面布局研究

焊轨基地的平面布置主要有U型、N型、一字形、L型等。其中一字形、L型流水线焊接流水线不反向走行,因此需要场地均较长,一般不宜采用。根据场地情况应合理选择平面布局类型,减少基建投资。

7.1 标准U型工艺平面布置

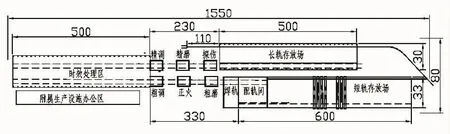

标准U型(既流水线在时效处理后反向)工艺平面布置的特点是:流程合理、布局紧凑。铁路线从一端引入,出岔容易,是比较合理的布局类型。其占地面积长1400m~1550m(长度受短轨存放场数量限制),宽约80m。其平面布局见图1。

图1标准U型工艺平面布置示意图

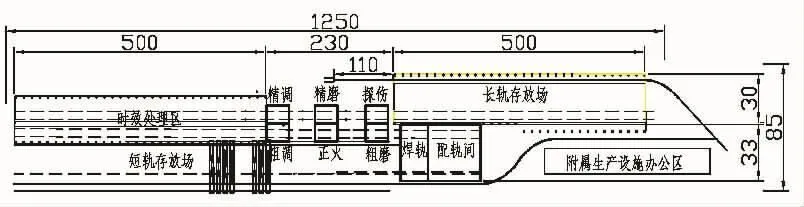

7.2 缩短型U型(L型+U型)工艺平面布置

缩短型U型(L型+U型)工艺平面布置的特点是:增加在配轨间反向的流程,缩短基地的长度,其占地面积约长约1250m,宽约85m。由于布置最为紧凑,比较适合于既有改造。其平面布局见图2。

图2缩短型U型工艺平面布置示意图

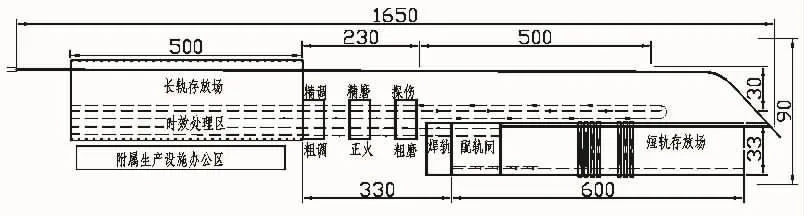

7.3 标准N型工艺平面布置

标准N型工艺平面布置的特点是:长轨存放场和时效处理区合并,减少基建投资,通过横移装置和反向。主要存在的问题是:当两条生产线同时生产时,将会出现群吊间,会出现较大地干扰和群吊能力不足,必须采用横移装置,生产线有700m以上的无效走行。其占地面积长约1650m,宽约90m。其平面布局见图3。

图3 标准N型工艺平面布置示意图

8 基地内线路布置原则

基地内线路布置曲线半径宜≥300m,困难情况下应≥200m(有摘钩要求的曲线≥300m),道岔采用9号单开道岔。线路按需要和功能划分为短轨装卸线、长轨装卸线、车辆存放线、调车线、机走线等。长轨装卸线、车辆存放线应满足长轨列车的编组长度的要求。

8.1 短轨装卸线

短轨装卸线装卸段应为平直线段,宜设置在靠门吊走行轨一侧。装卸段距车挡安全距离≥20m,机车摘钩区曲线≥300m。

8.2 长轨装卸线

长轨装卸线装卸段(500m范围)应为平直线段,宜设置在靠群吊立柱一侧,装卸段两段各需80m线路,机车摘钩区曲线≥300m。

8.3 车辆存放线

检修基地还要考虑长轨列车停放的能力,基地车辆存放线数量应满足部长轨列车配备计划的需求(有效长≥680m)。

9 其他有关设施

基地还应设置综合楼、空压机间、落锤试验间、消防通道等设施。

10 结束语

(1)焊轨基地的工艺设计是基地建设的最重要工作内容之一。基地的建设应规范化,制定必要的设计规范、完善相应的规程。

(2)焊轨基地应在新线建设中根据需要,规划布点列入更新改造工程或基建工程,分期逐步建设。