钢筋混凝土组合梁的ANSYS有限元程序验证

2010-06-21张旭宏董艳秋

张旭宏,董艳秋

(黑龙江工程学院,哈尔滨 150050)

本文采用有限元分析方法对组合梁的工作性能,主要侧重于使用阶段的变形、极限状态下的承载力、钢梁与混凝土板间的滑移效应进行模拟分析。模型中假设在达到承载力极限状态之前钢梁不发生屈曲,并按小变形假设进行分析。材料的本构关系和滑移曲线等参数均根据相关实验及理论公式得到,以反映混凝土开裂、钢材屈服及栓钉变形等非线性特性。

目前,商业化的有限元软件已经发展比较成熟,应用日趋广泛。本文采用ANSYS8.0大型通用有限元软件,对组合梁进行三维非线性分析。

1 有限元模型

混凝土采用8节点Solid65实体单元建模。该单元能够模拟混凝土的拉裂和压碎效应,还可以用加筋功能建立钢筋混凝土模型。单元由8个节点定义,每个节点有三个自由度。钢梁采用4节点的Shell43塑性大应变壳单元建模。该单元每个节点有平动和转动共6个自由度,并具有塑性、应力刚化、大变形和大应变等功能。栓钉纵向抗剪作用由Combin14弹簧-阻尼单元或Combin39非线性弹簧单元模拟。Combin14单元为线性弹簧单元,通过定义弹簧刚度系数K来模拟栓钉变形。如果考虑栓钉非线性特性,模型中则使用Combin39非线性弹簧单元。纵向钢筋采用Link8三维杆单元建模。该单元是杆轴方向拉压单元,每个节点具有三个平动自由度。单元不承受弯矩和剪力作用,具有塑性、蠕变、膨胀、应力刚化、大变形和大应变等功能。当考虑钢筋与混凝土之间滑移时,单元节点通过弹簧单元与混凝土节点相连接;当忽略滑移效应时,钢筋与混凝土单元节点直接耦合。

现有文献[1]表明,组合梁在外荷载作用下钢梁和混凝土板之间会发生分离即掀起趋势,同时在栓钉内会产生一定拉力,这一点与推出试验中栓钉的受力状态有所不同。但这种作用相对于纵向滑移等其它作用,对组合梁整体性能的影响较小,栓钉内的拉力也很小。同时考虑到有限元分析采用是小变形假定,因此建模时直接将混凝土板与钢梁上翼缘相邻节点横向与竖向自由度耦合而忽略了掀起作用。

横向钢筋对组合梁的纵向抗剪能力能够发挥很大作用,同时能显著提高混凝土板横向刚度和承载力。有限元模型采用Solid65单元中弥散钢筋模拟横向钢筋,这种方法不能反映横向钢筋对组合梁纵向抗剪能力提高作用 (弥散型钢筋没有抗剪能力),但可以提高混凝土板强度和刚度,当荷载直接作用于混凝土板时有利于保证计算的收敛性[2]。

2 钢梁与混凝土板间滑移模型

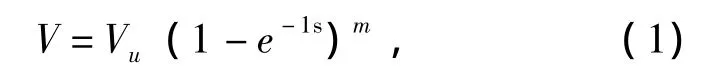

已有研究成果提出了多种栓钉纵向剪力-滑移曲线。其中应用比较广泛为Ollgaard于1971年提出的模型,公式形式如下:

式中:Vu为栓钉的极限承载力,N;S为滑移,mm;m、n为不同学者提出的参数;公式提出栓钉荷载-滑移曲线如图1所示。

图1 栓钉刚度曲线Fig.1 Stiffness curve of peg

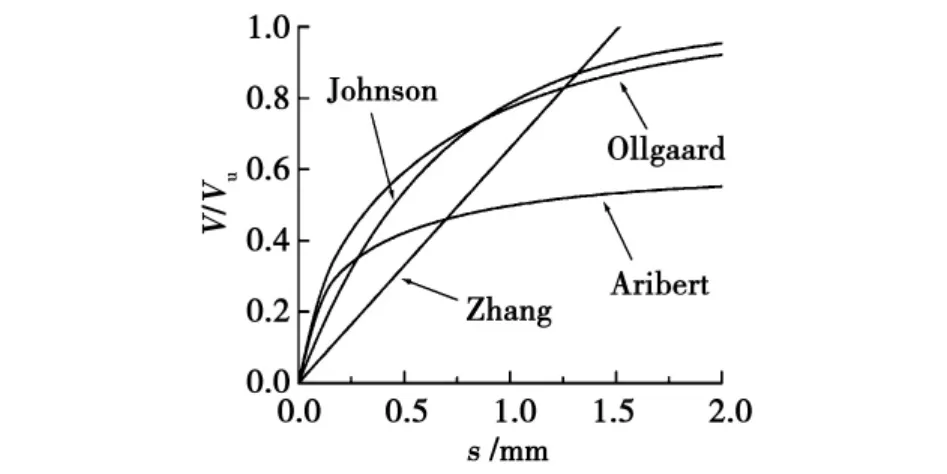

在分析中采用模型栓钉布置情况如图2所示,且在正、负弯矩作用下取用相同的滑移关系曲线。

图2 钢梁与混凝土板之间的剪切-滑移模型Fig.2 Shear-slip model between steel beam and concrete slab

对于栓钉极限滑移能力,一般可达栓钉直径的30%,其计算式为:

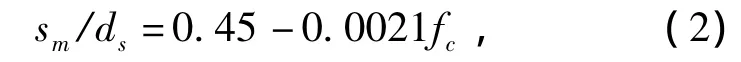

式中:sm为表示极限滑移值,mm;ds为表示栓钉直径,mm。

一般情况下有限元分析得到滑移量均不超过此限值,因此在建模过程中未考虑栓钉破坏准则。

3 计算程序验证

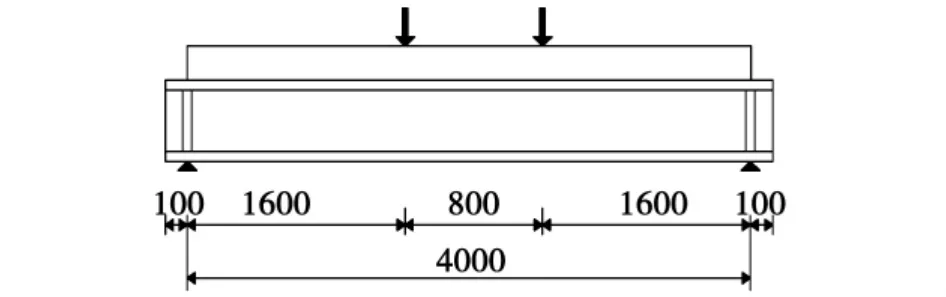

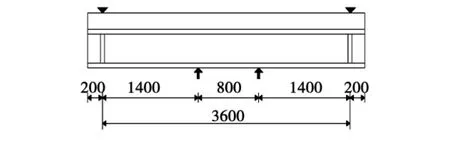

文献[3-5]分别对正、负弯矩作用下的简支组合梁进行了试验研究。选择其中两组试件SCB23、SCB24和SB7、SB8进行ANSYS模拟分析。试件加载简图如图3和图4所示。

图3 正弯矩作用下加载图 (mm)Fig.3 Loading graph under positive bending moment(mm)

图4 负弯矩作用下加载图 (mm)Fig.4 Loading graph under negative bending moment(mm)

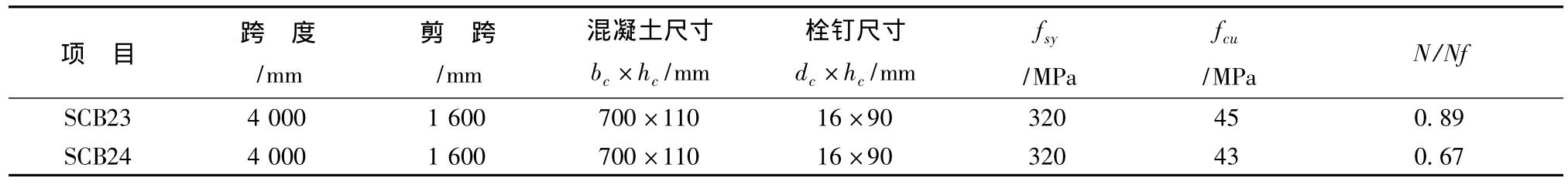

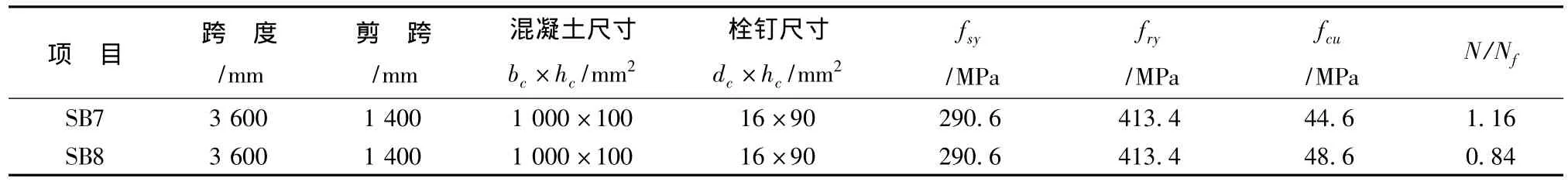

组合梁试件中的钢梁均采用I20a轧制工字型钢,材质为Q235;剪力连接件采用D16栓钉,沿梁轴线单排、均匀布置。试件的截面尺寸和材料参数见表1和表2。表中:bc、hc为混凝土板宽度和高度;fsy为钢梁的屈服强度;fry为纵向钢筋屈服强度;fcu为混凝土立方体 (150×150×150 mm3)强度;N和Nf分别表示剪跨内实际布置的栓钉个数和按照完全剪力连接设计时所需栓钉的个数,N/Nf表示剪力连接程度系数。

3.1 ANSYS分析

3 .1 .1 单元类型选取

对混凝土板模拟采用Solid65单元;对钢梁模拟采用Shell43单元;对栓钉连接件模拟采用Combin39非线性弹簧单元;对纵向钢筋模拟采用Link8单元。

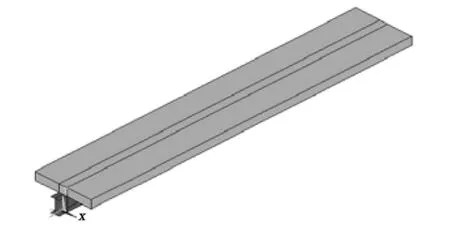

3 .1 .2 几何模型建立

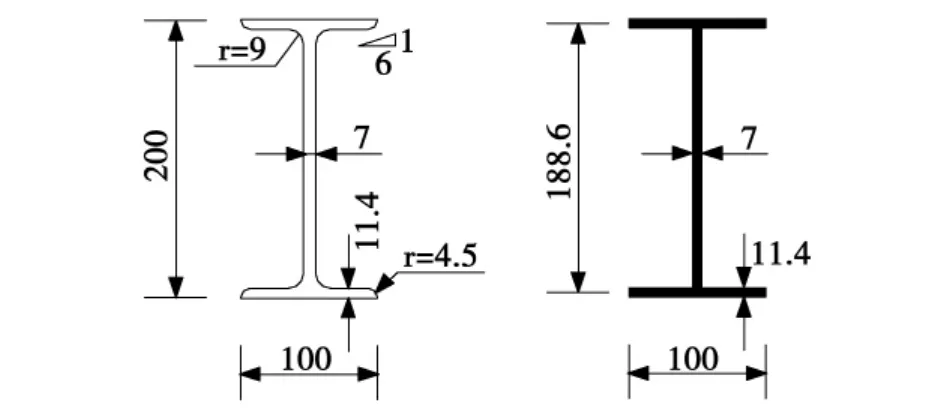

I20a轧制工字型钢的截面尺寸如图5所示,组合梁的几何模型如图6所示。

3 .1 .3 有限元模型建立

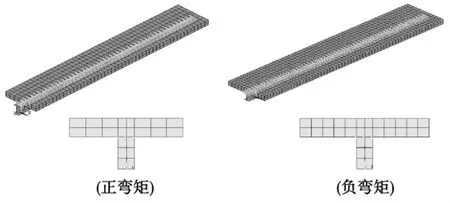

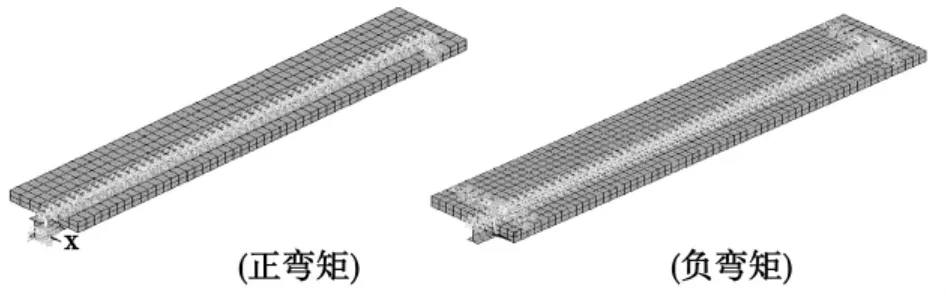

不同组合梁试件中剪力连接件配置情况,在布置连接件单元时,模型网格在横向划分有所不同,在纵向保持一致。在钢梁与混凝土板交界面上划分了数目相同单元,所以交界面上节点具有一一对应关系,以方便连接单元布置。考虑到有限元分析采用是小变形假定,建模时直接将混凝土板与钢梁上翼缘相邻节点横向与竖向自由度耦合而忽略了掀起作用。具体的网格划分如图7所示。

表1 文献[3]中组合梁试件截面尺寸和材料参数Tab.1 Sectional dimensions and material parameters of composite beam specimen in literature[3]

表2 文献[4]中组合梁试件截面尺寸和材料参数Tab.2 Sectional dimensions and material parameters of composite beam specimen in literature[4]

图5 型钢等效模型 (mm)Fig.5 Equivalent model of section(mm)

图6 组合梁几何模型Fig.6 Geometric model of composite beam

图7 组合梁有限元模型Fig.7 Finite element model of composite beam

3 .1 .4 对支座添加约束

计算模型采用简支,在梁的一端添加x、y、z三向位移约束,在梁的另一端添加y、z两向位移约束。添加支座位移约束后计算模型如图8所示。

图8 对组合梁支座添加位移约束Fig.8 Applied displacement constraint on support of composite beam

3 .1 .5 施加荷载

由于试验中千斤顶通过分配梁在距梁端1 600 mm(正弯矩作用)或1 400 mm(负弯矩作用)处两点加载,计算模型将试验中所加的荷载换算为集中荷载施加在距梁端1 600 mm和1 400 mm节点上。施加节点集中荷载后的计算模型如图9所示。

图9 对组合梁施加荷载Fig.9 Applied load on composite beam

3 .1 .6 对支座局部加强

由于在加载过程中支座处局部应力特别大,在模拟计算过程中往往是支座处产生较大变形而使计算无法继续进行。为了避免局部应力集中导致计算不收敛,在组合梁模型支座处建立了加劲肋单元[6,7]。

3.2 ANSYS计算结果

3 .2 .1 弹性阶段

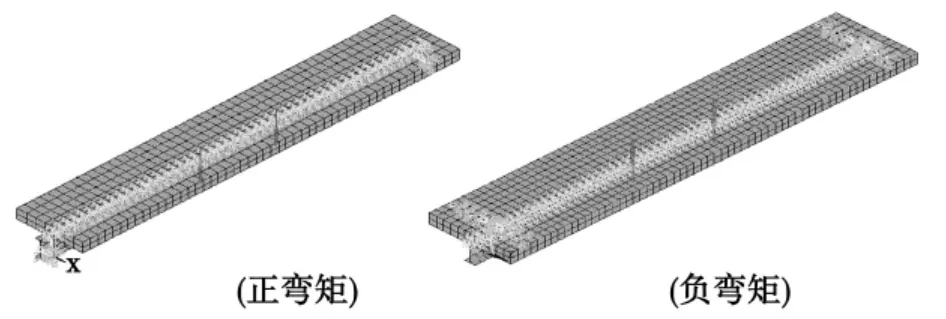

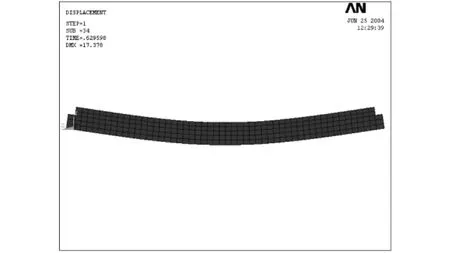

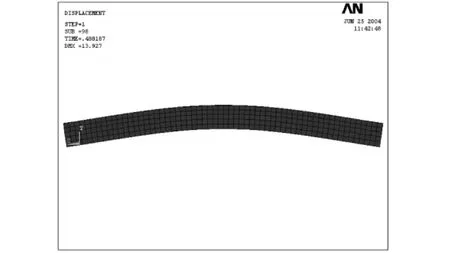

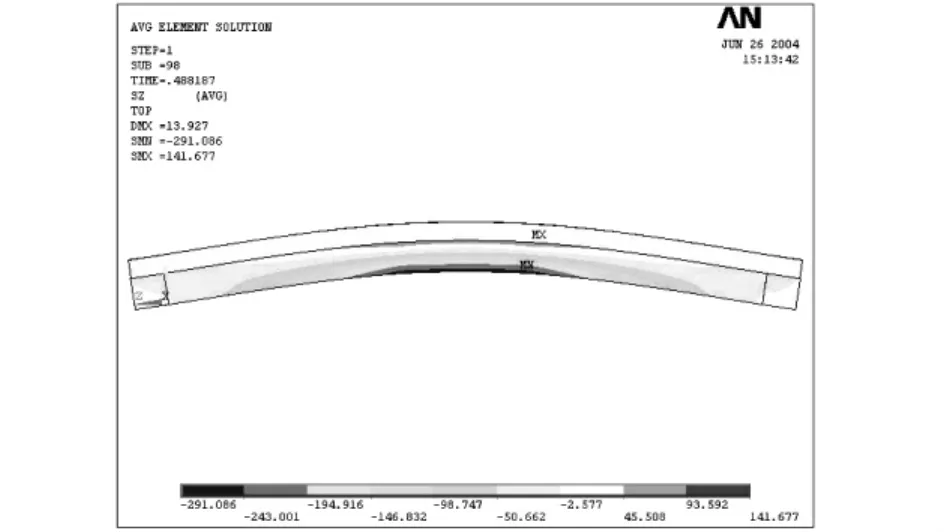

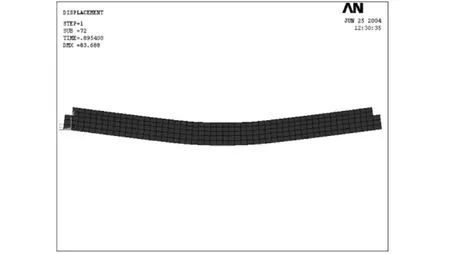

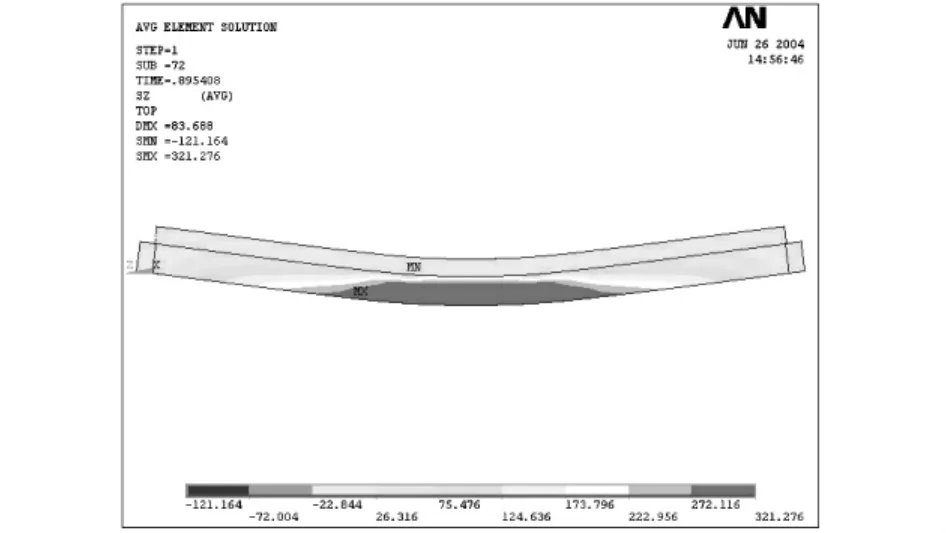

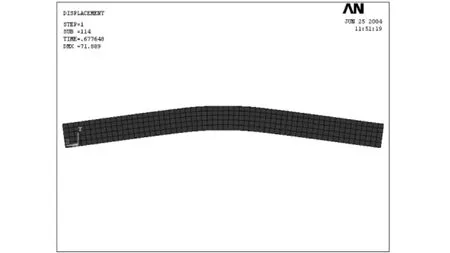

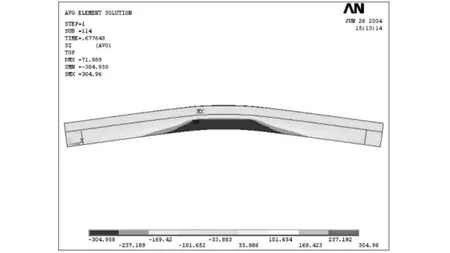

正、负弯矩作用情况分别以SCB23和SB7为例进行分析。组合梁试件在弹性阶段的变形图和应力图分别如图10、11和图12、13所示。

图10 SCB23在弹性阶段变形图Fig.10 Deformation graph of SCB23 within elastic stage

图11 SCB23在弹性阶段应力图Fig.11 Stress graph of SCB23 within elastic stage

图12 SB7在弹性阶段变形图Fig.12 Deformation graph of SB7 within elastic stage

图13 SB7在弹性阶段应力图Fig.13 Stress graph of SB7 within elastic stage

图14 SCB23弹塑性阶段变形图Fig.14 Deformation graph of SCB23 within elastic plastic stage

图15 SCB23弹塑性阶段应力图Fig.15 Stress graph of SCB23 within elastic-plastic stage

图16 SB7弹塑性阶段变形图Fig.16 Deformation graph of SB7 within elastic-plastic stage

图17 SB7弹塑性阶段应力图Fig.17 Stress graph of SB7 within elastic-plastic stage

由变形图可知,在弹性极限状态,试件SCB23跨中截面最大挠度为17.378 mm,相应跨中弯矩为141 kN·m;试件SB7跨中截面最大挠度为13.927 mm,相应跨中弯矩为95.7 kN·m。由应力图可以观察到,此时试件SCB23的钢梁下翼缘刚好进入受拉屈服阶段,而试件SB7钢梁下翼缘也刚好进入受压屈服阶段[8]。

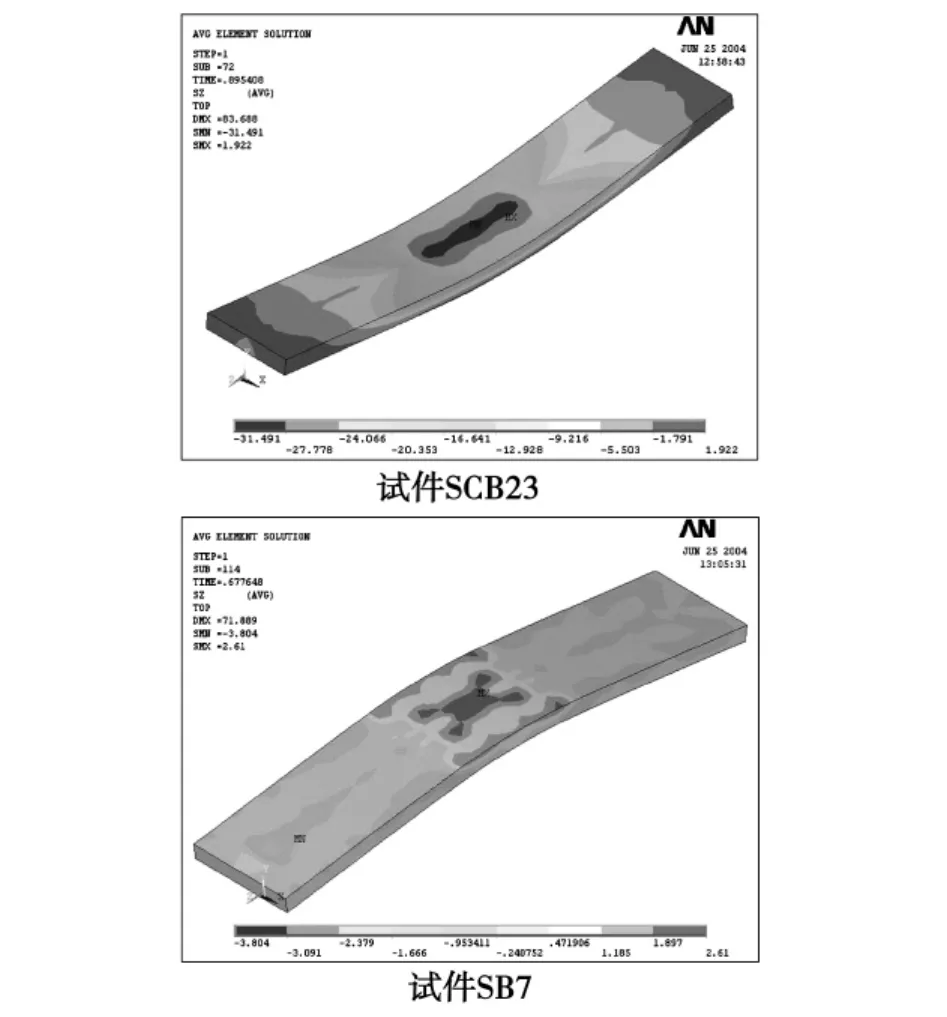

图18 弹塑性阶段混凝土板应力图Fig.18 Stress graph of concrete floor within elastic-plastic stage

3 .2 .2 弹塑性阶段

试件SCB23、SB7在弹塑性阶段的变形图和应力图分别如图14、15和图16、17所示,混凝土板应力分布情况如图18所示。

由变形图可以观察到,在承载力极限状态,试件SCB23跨中截面最大挠度为83.688 mm,相应跨中弯矩为200.6 kN·m;试件SB7跨中截面最大挠度为71.889 mm,相应跨中弯矩为131.3 kN·m。由应力图可以观察到,此时无论是在正弯矩还是负弯矩作用下,组合梁中钢梁下翼缘往上屈服区均发展的比较充分,几乎全截面达到屈服[9]。由图18可知,混凝土板也达到了抗压强度而被压碎。

3 .2 .3 ANSYS计算结果与试验结果对比分析

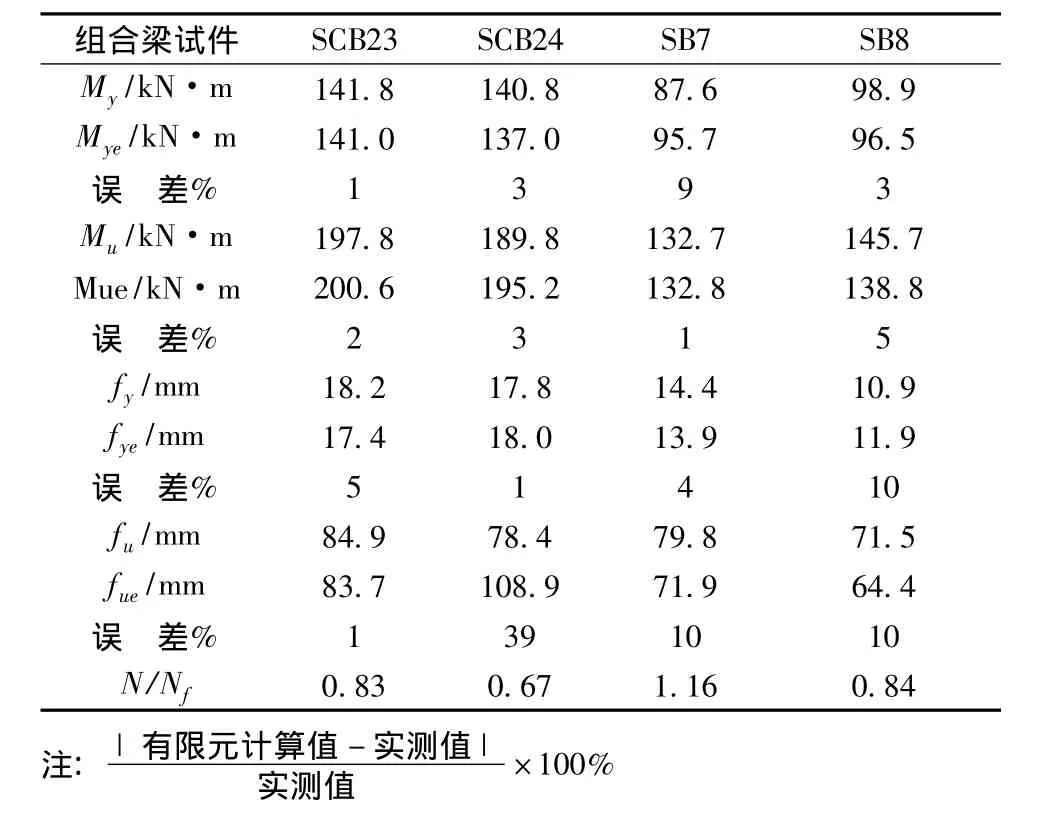

ANSYS计算结果与试测数据的对比情况见表3。其中,My和Mye分别为钢梁下翼缘开始屈服时跨中弯矩实测值和有限元计算值;Mu和Mue分别为极限弯矩实测值和有限元计算值;fy和fu分别为对应于My和Mu实测跨中挠度;fye和fue分别为对应于Mye和Mue有限元计算跨中挠度;N/Nf为组合梁试件的剪力连接程度系数。

由对比结果可知,除剪力连接程度较低的组合梁试件SCB24的极限挠度外其余有限元计算结果均与实测数据吻合良好,计算误差都在10%内。由于本文侧重于组合梁使用阶段变形研究,所以极限挠度计算误差不会为以后分析带来较大影响。因此,从整体上看,有限元结果与试验结果符合良好,说明使用ANSYS程序对组合梁进行非线性有限元分析方法是行之有效的。见表3。

表3 有限元结果与试验结果对比Tab.3 Comparation of FEM result and test result

4 结束语

主要针对有限元分析中所使用到的单元类型、材料属性及非线性方程组求解方法进行了基本介绍。所选用有限元模型能够较好地反映混凝土和钢材非线性性质以及混凝土板与钢梁之间滑移性能。算例分析结果表明,使用ANSYS程序对组合梁进行有限元分析方法是可行的。

[1]朱聘如.钢-混凝土组合梁设计原理[M].北京:中国建筑工业出版社,1989.

[2]王连广,李立新,刘之洋.钢桁架与混凝土组合梁滑移与掀起的空间计算分析[J].东北大学学报 (自然科学版),2000(4):439-442.

[3]聂建国,沈聚敏,袁彦声,等.钢-混凝土组合梁中剪力连接件实际承载力的研究[J].建筑结构学报,1996(2):21-28.

[4]樊健生.钢-混凝土连续组合梁的试验及理论研究 [D].北京:清华大学,2003.

[5]孙 航,盛洪飞,程 伟,等.大跨度刚构——连续组合梁桥施工控制技术研究[J].森林工程,2006,22(5):39-41.

[6]郑则群,房贞政.剪力连接件对预应力钢-混凝土组合梁受力性能的影响[J].福州大学学报 (自然科学版),2001(1):74-77.

[7]陈世鸣,顾 萍.影响钢-混凝土组合梁挠度计算的几个因素 [J].建筑结构,2004(1):31-33.

[8]周 奇,张 南,洪英维.体外预应力钢箱——混凝土组合梁的预应力损失的计算方法[J].公路工程,2007(4):40-44.

[9]周 奇,张 南,许 琦.预应力钢混凝土组合梁预压应力分布研究 [J].公路工程,2008(1):28-31.