LQ-18型锯链切削性能试验台研制

2010-06-21甘英俊许林云

甘英俊,许林云,林 石

(南京林业大学,南京 210037)

锯链切削性能的优劣对链锯整机的生产率及单位生产成本影响极大。锯链切削性能试验台可用来检验锯链的锋利性、进锯的轻便性、锯链运转的平稳性和锯切效率的高低,也可用于检验锯链、导板和驱动链轮的高速适应能力[1]。我国上世纪90年代初期研制出LQ11型锯链切削性能试验台,在近二十年内一直保持先进水平,未见其它锯链切削性能试验台的相关报道。LQ-18型锯链切削性能试验台在总结现有LQ-11型锯链切削试验台的基础上,进一步优化设计,增大了链轮转速测试范围,增加了锯链进给速度的无级调节,改善了三向测力传感,采用先进的计算机技术,具有测定精度高,重复性好等特点,使整机的多项技术指标达到了国内领先水平[2]。

1 锯链切削试验台的主要测试参数

锯链的切削性能主要包括锋利性及进锯阻力的大小两个方面[3]。锯链切削试验台必须围绕这两个因素进行功能设计。

根据链锯切削原理,反映在锋利性及进锯阻力的最本质的参数分别是单位锯切功Ks及力比q,它们的定义为:

式中:Pc为净切削功率,W;S为锯切生产率,即单位切削面积与锯切时间的比值,cm2/s;Fx为切向切削力;Fy为法向切削力。

由力学知识可知,由切削速度v(即锯链的线速度)与切向切削力可求得净切削功:

式中:P0为驱动链轮的轴功率,其大小为轴扭矩与角速度之积。

一般为方便计算单位切削面积,被切材常采用方形木块,单位切削面积即转为切削进给速度与被切材的高度 (即锯口长度)之积,具体测试时,将锯链的节距、驱动轮齿数和被切材的高度等事先输入计算机,作为已知参数。通过以上分析,锯链切削试验台应具备测量出切向切削力、法向切削力、驱动链轮轴扭矩、驱动链轮轴转速和进给速度这5个主要参数的主要功能[4]。

2 LQ-18型锯链切削性能试验台工作原理

LQ-18型锯链切削性能试验台采用测量驱动链轮轴转矩转速的测量方案、使用平行八角环三向测力传感器测量切削阻力,与LQ-11相比,扩大了转矩转速的测量范围,提高了三向测力传感器传感器的测试精度[5,6]。

2.1 驱动链轮轴转矩转速的测量及切削力的测量

转速转矩传感器安装在驱动链轮轴与驱动电机之间,可同时测量链轮轴转矩及链轮轴的转速。本试验台采用NJG030型转矩转速传感器,许用转速高达30 000 r/min,额定转矩可达30 Nm。转速转矩传感器在选型时应注意具体使用中的负载对象,应将其安装在最后一级的输出轴与负载之间,并按输出轴的转速与转矩进行选型。切削力测量传感器采用整体式测力方式直接安装在试材与承座之间,传感器可承受全部切削力,通过加载标定出切削力与输出信号之间的关系常数。试验台采用自制的交叉八角环形应变式三向切削力整体式传感器,传感器本体由整块锻造钢经线切割加工成形,加工精度高,应变片贴片细致,灵敏度高,测试范围宽。

2.2 锯链驱动装置的优化设计

LQ-11型锯链切削试验台的输出轴转数范围为3 200~9 000 r/min,对于一些高转速链锯来说是不够的,特别是高速切削已成为当现代锯链的一种发展趋势。作为试验台,应能适用于不同的锯链产品,能模拟锯链在不同切削速度下的实际工作状态,LQ-18型锯链切削性能试验台采用增速齿轮传动和变频调速相结合的方法实现链轮高转速、宽

切削速度v可由锯链驱动轮的转速、驱动轮的齿数及锯链的节距求得。

此外还应计算锯链的传动效率η,定义如下:范围的调节,转速范围为0~15 000 r/min。试验台主电机选用18.5 kW变频电机,配合相应变频器,使用的电机输出转速在0~4100 r/min范围内可调。增速齿轮传动机构固定传动比为1∶4,使输出最大转速满足设计要求[6]。

2.3 进给装置优化设计

LQ-18型锯链切削性能试验台采用导板固定木材水平进给的方式,导板固定于垂直方向。要求木材夹持装置和导轨有足够精度和刚度。设计中选用普通车床的床身作基础,床鞍作为木材夹持装置的支承架,床身上的大导轨面作为木材夹持装置的导轨。锯链切削性能试验台进给运动速度可调范围大,且只有一个沿导轨方向的纵向运动,将电动机直接安装在溜板箱上,相当于车床的快进快退电动机。为了实现进给运动的无级调速,选用了变频调速电动机,其频率变化范围为5~65 Hz,高低速之比为13倍满足试验台木材水平进给速度的变化范围为2.5~25 cm/s,高低速之比为10倍的要求[7]。

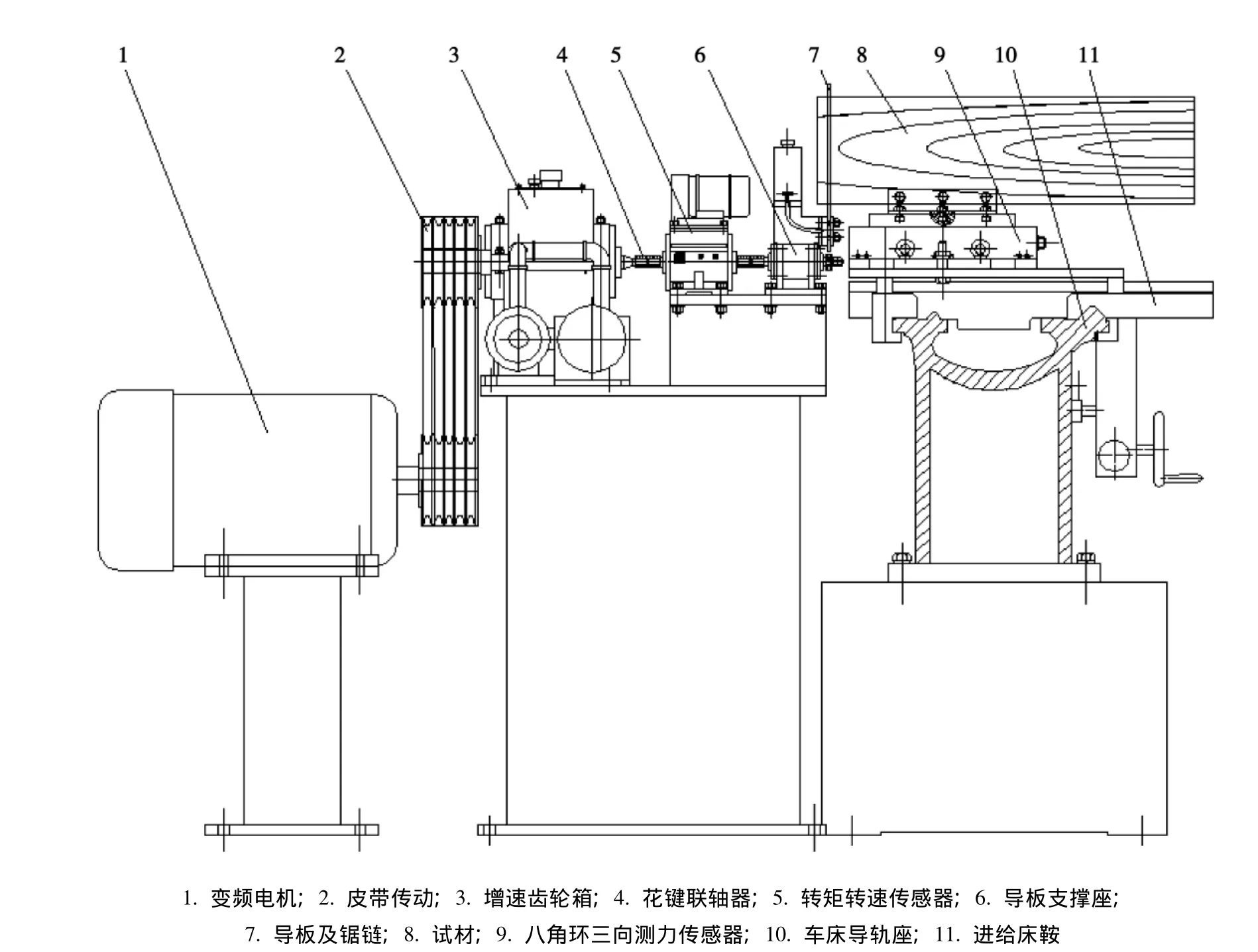

3 整机工作原理

LQ-18型锯链切削试验台的基本构造如图1所示。动力由变频电机1经皮带传动2送至增速齿轮箱3,增速后转速达100~15 000 r/min,增速齿轮箱设有独立的润滑系统,以保证高速情况下齿轮的正常工作。增速齿轮箱的输出通过齿轮花键联轴器4与转矩转速传感器5相连。转矩转速传感器的输出轴也由齿轮花键联轴器传递给链轮轴。导板支撑座6按具体不同规格的锯链、导板及转动链轮而设计,兼顾了各种形式的锯链、导板的测试要求。导板支撑座上设计有自重流油润滑装置,对锯链进行润滑。导板7具有张紧装置,可以将锯链调节到所需的预紧状态。规格化试材8紧固在八角环三向测力传感器9的上台板上。测力传感器的切削力信号由线路传导至动态应变仪。八角环三向测力传感器固定安装在车床10的床鞍11上,由变频调速电动机驱动床鞍进给实现木材的进给运动[8]。床身10尾端装有定滑轮及支架,可用砝码及绳索加载标定八角环三向测力传感器。

转速转矩传感器安装在驱动链轮轴与驱动电机之间,可同时测量链轮轴转矩及转速。本试验台采用NJG030型转矩转速传感器,许用转速高达30 000 r/min,额定转矩可达30 Nm。转速转矩传感器安装在最后一级的输出轴与负载之间,最大限度地减少了中间传动环节的影响。

图1 LQ-18型锯链切削性能试验台结构图Fig.1 Structure chart of LQ-18 type saw-chain cutting performance test-bed

平行八角环三向测力传感器由整块锻造钢经线切割加工成形,加工精度高,应变片贴片可靠,互干扰度小,灵敏度高,测试范围宽[9-11]。此测力传感器属整体测力方式,测试误差项少,本身就是一种精度较高的测力传感器。传感器直接安装在试材与承力座之间,可直接承受全部切削力,避免了中间环节的影响。测试时,通过实际工况下的加载标定确定切削力与输出信号之间的关系常数,消除了间接标定的误差。

LQ-18型锯链切削性能试验台采用导板固定木材水平进给的方式,导板固定于垂直方向。要求木材夹持装置和导轨有足够精度和刚度。设计中选用普通车床的床身作基础,床鞍作为木材夹持装置的支承架,床身上的大导轨面作为木材夹持装置的导轨。LQ-18型锯链切削性能试验台进给运动速度可调范围大,且只有一个沿导轨方向的纵向运动,电动机直接安装在溜板箱上,相当于车床的快进快退电动机。为了实现进给运动的无级调速,选用了变频调速电动机,其频率变化范围为5~65 Hz,高低速之比为13倍,满足试验台木材水平进给速度的变化范围为2.5~25 cm/s,高低速之比为10倍的要求。

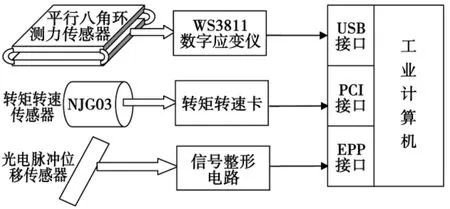

4 测试系统设计

LQ-18型锯链切削性能试验台的测试系统大量应用了虚拟仪器技术及计算机技术,自动化、智能化的引入提高了系统的先进性。信号处理的核心是一台工业计算机,转矩转速信号连接在计算机的转矩转速信号处理卡上,八角环三向测力传感器的应变信号经桥盒接成所需的桥路后,由USB接口的WS3811数字应变仪处理,并将结果通过USB口与计算机相连。进给速度信号采用光电脉冲传感器,实现了长位移高精度的测量,光电脉冲传感器的抗干扰能力突出,输出信号为数字脉冲,笔者采用通过计算机的并行接口中的EPP模式,从输入口读得该TTL电平信号,节省了F/V变换及A/D板。实践证明该方法简单实用,也避免了信号转换可能带来的二次误差。如图2所示。

图2 LQ-18型锯链切削性能试验台测试原理图Fig.2 Test schematic of LQ-18 type saw-chain cutting performance test-bed

处理软件由Visual Basic 6.0及LabView STUDIO 6.1发套件开发,软件主要有标定模块、系统参数设定模块、实时测试模块、计算分析模块、打印等辅助管理模块组成。标定模块用于扭矩转速传感器的零点标定及八角环三向测力传感器的零点标定及加载线性标定。系统参数设定模块设定所测试锯链的型号、参数等信息。实时测试模块用于同时记录扭矩、转速、切向力、法向力、侧向力及进给速度,并以曲线的形式显示。计算分析模块用于将记录的数据进行分析计算,主要计算单位锯切功、力比、锯切效率及其它相关数据。

5 锯链锯切性能的测试实例

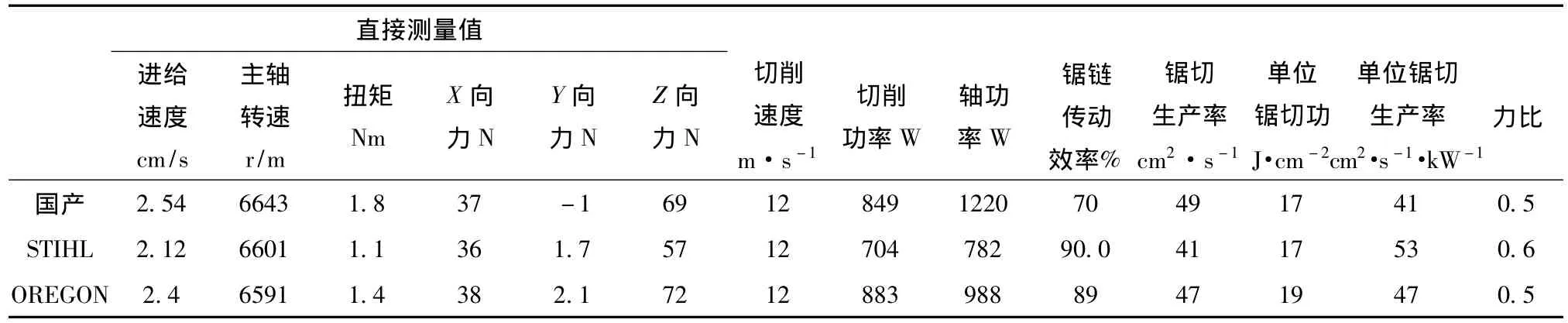

用于试验的锯链为德国STIHL JL9d、美国OREGON JL9d、国产某JL9d型锯链。3种锯链的节距相同9.32 mm,驱动链轮齿数z=6,试验用木材为杨木方材,锯口长19.5 cm,含水率25%,使用同一根试验用木材,每条锯链分别切削3次,测量、计算得平均测试结果,见表1。

表1 不同品牌JL9d锯链对比测试结果Tab.1 Test results on comparison of JL9d saw-chain in different brands

从表1中可以看出,在基本相同的切削速度、主轴转速下切削相同的试样,STIHL与OREGON锯链的锯链传动效率都远高于国产锯链,STIHL具有最高的单位锯切生产率,国产锯链最低。OREGON的Y侧向力最大,使用时需较大的把持力以防跑偏。

6 结束语

LQ-18型锯链切削性能试验台在LQ-11型锯链切削试验台的基础上改进了驱动电机及其传动系统,采用无级变频调速,增大了转速范围。试验台优化设计了进给机构,实现了无级调速的进给运动。测试系统引入计算机技术及虚拟仪器技术,具有直接测量、显示、计算测试数据,生成测试报告,提高了测量精度及测试效率。它的研制成功将为提高我国的锯链制造水平发挥作用。

[1]尹远新,薛风波,孟祥彬.影响动力链锯锯木功率与锯木生产率的主要因素[J].林业科技,2004,29(2):62..

[2]林 石.LQ-11型锯链切削试验台研制 [J].南京林业大学学报,1996,20(4):26-30.

[3]封晓强,林 石,李 萍.便携式链锯锯切生产率试验台的研制[J].林业机械与木工设备,2000,28(11):15-17.

[4]林 石.锯链的切削性能及其测定方法[J].林业科技开发,1997,11(6):42-43.

[5]许林云,林 石,封晓强.用新型试验方法测定锯链的锯切效率[J].南京林业大学学报,2003,27(11):141-145.

[6]许林云,刘 军,李赵春.八角环式三向测力传感器的研究[J].南京林业大学学报,2008,32(4):121-124.

[7]高燕秋.用非常规法设计锯链切削试验台增速传动装置[J].林业机械与木工设备,2001,29(9):13-15.

[8]张志惠,许林云,续开东.LQ-18型锯链切削性能试验台进给系统设计[J].林业机械与木工设备,2006,34(4):31-32.

[9]许林云,刘 军,周克宁,等.自制测力仪用于木材三向切削力的测定 [J].森林工程,2009,25(7):49-52.

[10]许林云,刘 军,李赵春.八角环式三向测力传感器的研究[J].南京林业大学学报 (自然科学版),2008,32(7):121-124.

[11]潘一凡.锯链传动片疲劳试验失效分析 [J].森林工程,2009,25(2):45-49.