Modbus协议在变频调速控制系统中的应用

2010-06-21郭琼姚晓宁

郭琼,姚晓宁

(无锡职业技术学院 自控系,江苏 无锡 214121)

1 引言

变频调速以其优异的调速和启制动性能、高运行效率和功率因数以及显著的节电效果,被广泛应用于异步电动机调速系统和风机泵类负载的节能改造项目中。自20世纪80年代引进中国以来,变频器作为节能应用与速度控制中重要的自动化设备,得到了快速发展和广泛的应用。

在变频器实际应用中,变频器频率设置的方法大多采用面板或外部端子进行设置;在需要经常调整频率参数或规模较大的调速控制系统等应用场合,由于变频器一般与现场设备安装在一起,位置分散、工作环境恶劣,现场面板调整存在操作困难,且容易引起误操作等问题;而通过外部端子进行模拟量调整时也存在远距离调整精度偏低、操控不便的问题;通过PLC接变频器的外部控制端子开关量进行频率控制,属于有级调速,限制了应用范围。

采用Modbus通讯方式控制变频器是一种比较新的方法,相对于传统的控制方式,接线简单,实现方便,可以发挥出变频器更多的功能,从而解决以上的一系列问题。如可以使PLC以通讯的方式得到变频器当前的运行状态,可以进行设备的远距离操作和信息的双向交换,工作人员通过监控系统就能准确地把握现场变频设备的运行状态并随时进行控制操作。

2 Modbus通信协议

Modbus协议是MODICON公司开发的一种开放式现场总线通信协议,由于其功能完善而且使用简单,数据易于处理,因而在各种智能设备中被广泛采用。尤其适用于小型控制系统或单机控制系统,可以实现低成本、高性能的主从式计算机网络监控。

Modbus只定义了通讯消息的结构。一个Modbus信息帧包括从机地址、功能码、数据区、数据校验码,对端口没有具体规定。许多工业设备包括PLC、智能仪表等都在使用Modbus协议作为它们之间的通讯标准。Modbus的数据通信采用主/从方式,主设备可以单独和从设备通信,也可以通过广播方式和所有从设备通信。单独通信时,从设备需要返回一消息作为回应;而以广播方式查询的,则不作任何回应。由于Modbus协议具有良好的适用性,已经得到了诸如GE,SIEMENS等公司的应用,并把它作为一种标准的通信接口提供给用户。

在一个Modbus网络中有两种传输模式可供选择,一种为ASCII模式,一种为 RT U模式,选用哪种传输模式由主设备进行选择。RTU模式采用二进制表示数据的方式,而ASCII模式使用的字符是RT U模式的2倍,即在相同传输速率下,RT U模式比ASCII模式传输效率要提高一倍。因此本文将介绍采用 RTU模式通讯实现PLC控制变频调速的功能。

3 基于Modbus总线控制的变频调速系统实现

3.1 控制要求与系统配置

在本系统中,要求PLC和变频器之间通过Modbus通信,实现PLC控制变频器,对系统运行状态进行监控、完成速度设定和运行状态的调整。在设备选取上,我们选择了施耐德电气公司的PLC和变频器。将PLC做为主站,变频器设为从站,主站通过站号区分不同的从站,从站在收到主站的读/写命令后发送数据。

Twido是施耐德电气公司的一个功能强大的PLC产品,在其内部集成有Modbus通讯协议,在ATV31型号变频器中同样集成有Modbus通讯协议;这样,PLC控制器就不需要增加模拟量输出模块或额外的离散量输出点,通过借助这两款产品内置的Modbus功能就可实现比传统方式更为灵活的控制功能。

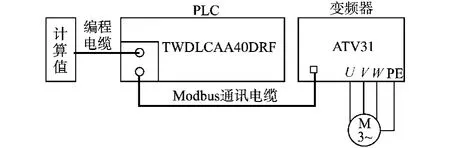

TWDLCAA40DRF型号的一体型PLC有2个通信口,端口1用于连接编程电缆,端口2用于连接变频器;变频器型号为ATV31H075N4A,该变频器频率调整可以采用面板设置、外接端子排控制和总线控制方式。采用Modbus总线连接PLC与变频器,只需要一根通讯电缆,将8针圆头一端连接到PLC的通讯端口2上,电缆另一端为RJ45连接头,连接在变频器的Modbus口上(即RJ45端口)。系统外部接线如图1所示。

图1 系统的外部接线Fig.1 Outside wiring diagram of the system

3.2 变频器的设置

为了实现PLC对ATV31的Modbus通信控制,需要在变频器上设置控制方式和通信参数。控制方式设置有以下3个参数。

CTL-LAC设置为访问高级功能与混合控制模式的管理,选择参数为L3;CTL-FR1设置为通过Modbus总线给定方式,选择参数为Ndb;CTLCHCF设置为控制和频率给定由同一种方式设定的控制方式,选择参数为SIN。

为了建立正确的通信,还需要在变频器内设置与通信有关的站号、波特率、奇偶校验等参数,设置路径如下。

CON-Add设置变频器地址,地址在1~247范围内可选,我们将其值设为2;CON-tbr设置通信速率,设为19.2 kb/s;通过路径CON-tFO设置Modbus通信格式,参数设为8n1,即8个数据位、无奇偶校验、1个停止位。

3.3 PLC的配置和编程

PLC的硬件端口配置如图2所示。点击“添加选件”,然后选择“TWDNCAC485D”,在“硬件”中就会出现通信“端口2”。

图2 PLC的硬件端口配置线Fig.2 Port configuration of PLC

其中端口1采用编程电缆与计算机相连,端口2连接至 ATV31型号变频器的Modbus接口,其通信参数、数据格式与变频器设置保持一致。

4 系统运行与监控

变频器Modbus通讯通常用到的功能代码是03,06,16和43。在Modbus协议中,变频器的频率、电压、电流等参数值存放在相应的寄存器中;运行、停止、报警等开关量信息则用寄存器的位来表示。因此,PLC通过读写相应的寄存器就可以实现变频器的状态监控和参数修改。

4.1 系统监控

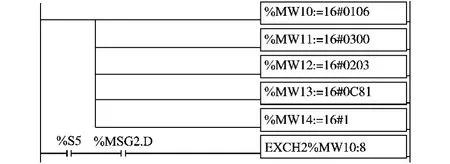

通过计算机或触摸屏等人机界面与PLC连接,可以实现对变频器状态的实时监控;监控功能通过选择Modbus的03号功能代码实现,其含义为读取指定从站的多个寄存器值。读取变频器的参数程序如图3所示。

图3 PLC读取变频器的状态Fig.3 PLC reading the status of frequency converter

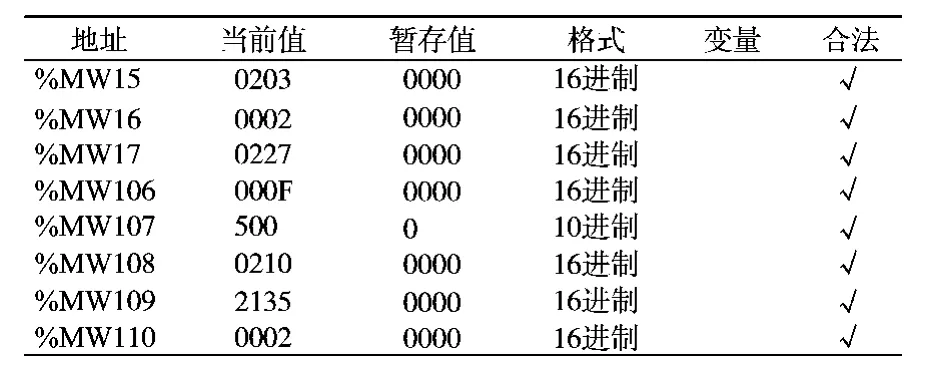

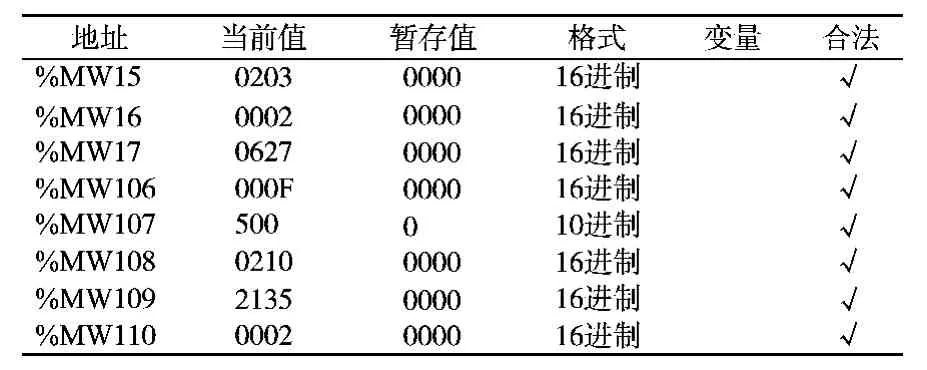

该程序为主设备对从站2的查询,其中%MW13中的值为读出变频器状态字ETA的指定地址 W3201,从站的回应值放在%MW15,%MW16,%MW17中。观察表1所示的动态数据表,%MW15的值为从站地址02和功能代码03,%MW16为在从站中要读取的字节数2,%MW17为要读取的寄存器状态字的值,16#0227表明变频器处在正转加速中。

表1 动态数据表T ab.1 Dynamic data tables

根据需要还可以读出电机输出频率、给定频率、线电压等参数,只需要修改程序中的指定地址或读取的字数即可,从而完成对变频器各种工作状态的实时监控。

4.2 参数修改

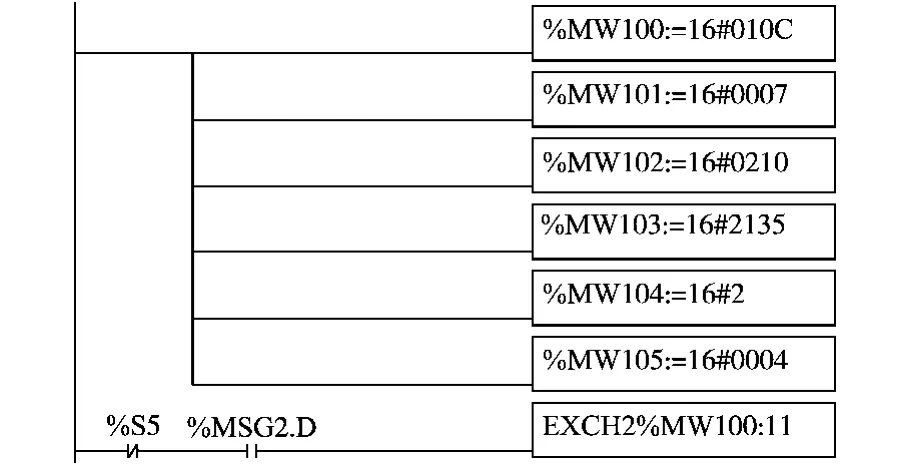

要改变当前变频器的运行频率和电机的运行状态等参数,需要选用Modbus的16号功能代码,其含义为写数据到指定从站的多个寄存器中,即向变频器的控制字CMD中写入控制命令和需要调整的频率,PLC对变频器写数据的程序见图4。

图4 PLC对变频器写数据Fig.4 PLC writing the data to frequency converter

在该程序中,%MW103中的值为变频器控制字CMA指定首地址W8501,当%MW106的值为16#000F时电机正转,为16#080F时电机反转,为16#100F时电机停止。观察表1所示动态数据表中%MW106~%MW110的值,%MW106中的当前值为16#000F,表明当前电机处在正转状态;%MW107为写入变频器的频率值,500表明当前电机设定的频率为50 Hz,%MW108~110为变频器的回应值。改变变频器正转、反转、停止及当前频率值的程序如图5所示。

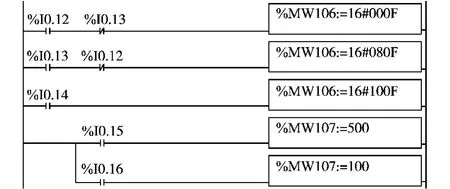

图5 改变变频器的运行状态Fig.5 Changing the running status of frequency converter

其中,%I0.12,%I0.13,%I0.14分别为电机正转、反转和停止状态下设定的控制按钮,%I0.15,%I0.16分别为设定电机频率50 Hz和10 Hz的转换开关。若要通过触摸屏来改变变频器的频率或运行状态,只要在程序中的%I0.12~%I0.16常开触点两端并联一些中间继电器M的常开触点即可。表2为电机正转运行达到50 Hz速度时当前变频器工作状态监控的动态数据表。表3为电机反转运行达到10 Hz速度时当前变频器工作状态监控的动态数据表。

表2 电机正转达到设定速度50 Hz的状态监控T ab.2 The monitoring status of motor forwarding to the set speed 50 Hz

表3 电机反转达到设定速度10 Hz的状态监控T ab.3 The monitoring status of motor reversing to the set speed 10 Hz

5 结论

本系统选取了直接支持Modbus协议的PLC和变频器,系统连接和编程都非常简单和直接。使用PLC与变频器进行Modbus串行通信,有以下优点。

1)PLC采用通信方式进行变频器参数设置,能够避免模拟量控制方式造成的漂移误差和面板控制带来的误操作等问题,有效提高系统工作的稳定性和可靠性。

2)可以对变频器内部诸如电动机电压、频率、故障等参数进行实时监控,及时掌握变频器工作状态,并可及时根据参数变化情况采取相应措施以保证变频器正常运行。

3)采用通讯方式,可根据工艺要求灵活、方便地完成对变频器运行参数的修改和调整,也可与HMI配合使用,操作方式更加直观、简捷、灵活。

PLC通过Modbus通讯方式控制变频器,自动化程度高、投资少,增强了变频器数据处理、故障报警等方面的功能,而且接线简单、维护方便、可以实现远距离控制。若要连接多台变频器,只需要选用相应的扩展设备,如接线盒、分配器模块等,系统扩展非常方便。因而,采用总线结构来实现生产设备控制要求是工业控制的一种发展趋势。

[1]黄志强,袁广亮,王立军.变频调速器实时监控及信息管理系统的设计[J].电气传动,2005,35(5):48-50.

[2]卢文俊,冷杉,杨建军.基于 Modbus协议的控制器远程监控系统[J].电力自动化设备,2003,23(6):54-56.

[3]徐成杰,戴峻峰,常波.M odbus RTU模式的变频器监控系统设计[J].微计算机信息,2009,25(7):90-91.

[4]施耐德电气公司.A TV31变频器M odbus用户手册CAN-open用户手册[Z].2005.