Siemens PCS7在转炉控制系统中的应用

2010-06-21常发

常发

(宝钢集团梅山炼钢厂 设备室,江苏 南京 210039)

1 引言

梅钢炼钢厂原有2座转炉及其配套设备的自动化控制系统采用Beilay INFI 90 DCS系统,现场传动装置和机电一体化装置基本都是采用西门子产品。由于前期的Beilay INFI 90系统软硬件版本较低,无论在综合性能上,还是备件采购方面都存在许多缺陷。所以在上第3座转炉时一起将另外2座转炉的控制系统全部升级为西门子的PCS7系统,同时将整个转炉控制系统和现场数控设备相互之间通讯实行了全局网络化,通过升级改造后的控制系统有以下几个方面的特点:

1)由于现场传动装置和机电一体化装置基本都是采用西门子产品,所以PROFIBUS-DP现场总线把现场的设备与西门子PLC紧密集成为一个完整的控制系统,实现全部控制设备通讯网络化;

2)现场操作台的输入输出点由于采用了ET200和PROFIBUS-DP通信接口,节省了大量电器元件和电缆;

3)通过工业以太网的连接,实现了PLC与PLC之间、PLC与HMI之间的快速数据通信和交换以及转炉各个系统间的联锁;

4)开放的以太网接口,使全局管理系统变得十分方便;能够满足复杂的基础自动化控制,并且具有分散控制,集中管理,安全可靠,方便维护的特点。

2 SIAMTIC PCS7在转炉区域的开发应用

2.1 转炉区域PCS7以太网结构

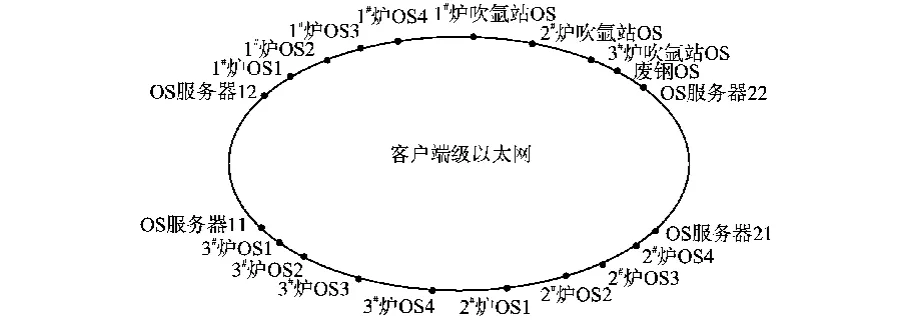

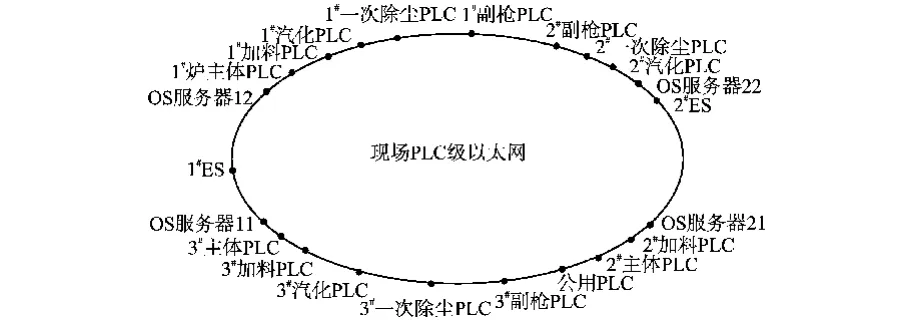

转炉区域的PCS7系统从网络结构来说有2个以太网环网,其中环网一是由一级服务器、客户机和二级系统接口组成。如图1所示,具体硬件配置情况为:一套ES工程师站和互为冗余的2台OS服务器,以及每座转炉配置的多台客户机。ES站包含所有的程序和画面等信息,并且可以在此台电脑上完成程序编辑和画面组态的所有工作,包括服务器和客户机电脑的组态等;OS服务器和客户机的通讯以及OS服务器和各PLC的通讯,实现了操作人员可以在多台客户机画面上多点监控操作控制等,从而更加形象化、直观地、方便地执行生产工艺流程。环网二是由整个转炉区域的单项目S7-400 PLC主站以及一级服务器和工程师工作站组成,一级服务器都配有双网卡。如图2所示,环网的优点是无论网络上任何一个节点因故断开都不会影响整个网络的正常通讯。这些单项目具体划分为:转炉本体系统、汽化冷却系统、一次除尘系统、上料系统、加料系统、副枪系统以及公辅系统等。

图1 客户端级以太网示意图Fig.1 Client ethernet ring schematic

图2 P LC级以太网示意图Fig.2 Schematic of ethernet ring of the PLC

2.2 硬件组态

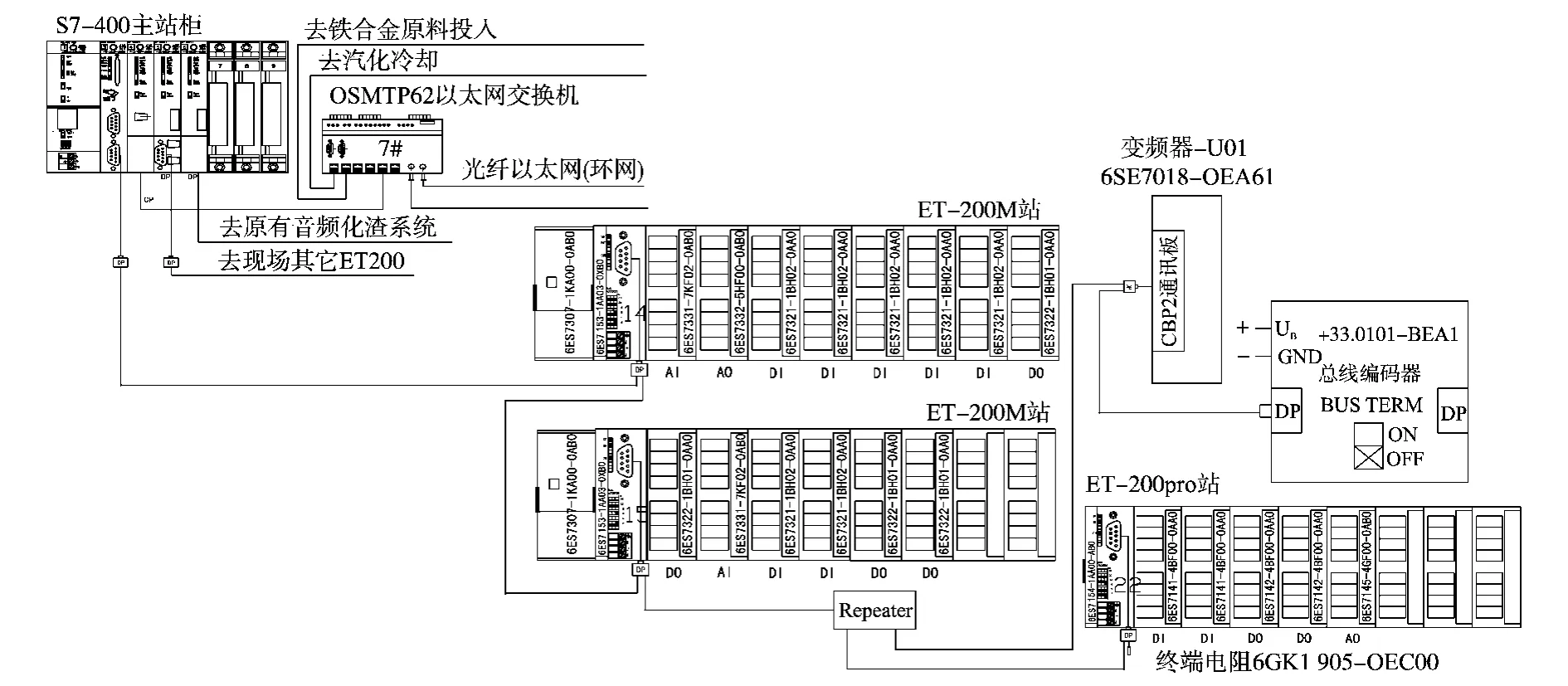

SIMATIC S7-400作为主站,其它 S7-300、各ET200远程柜、现场总线编码器、智能变频器等作为从站。主站和S7-300从站间通过PROFIBUSDP进行MS主站轮询从站或DX从站发送数据给主站的同时,也发给其它从站等方式进行小数据包的通讯。通讯长度较大时需要通过插入S7连接,编写通讯程序来完成通讯(网络组态中有相关说明)。总线型编码器或总线控制方式的变频器,在硬件组态中只需设置相应属性,分配总线和I/O地址等即可。多条PROFIBUS总线通过CP 443-5(Ext)通讯板进行扩展。这种配置方式通过一条总线将现场所有设备串联在一起,节约了很多电缆,减少了故障点。所有PROFIBUS-DP总线支持的硬件都可以通过下载并安装相关硬件gsd文件即可组态,如图3中的CAX类型总线编码器,6SE70变频器,EM277智能站等。一条DP线的两端必须接终端电阻,否则整个网络通讯异常,同时通讯状态可以在线监控,通过诊断信息可以很容易地分析出故障经过和原因。

图3 本体PLC局部硬件组态Fig.3 Part hardware configuration of the master PLC

2.3 网络组态

针对服务器和PLC主站间、主站间通讯以及主从站间大数据包的通讯连接建立通讯的网络组态配置,首先在网络组态中插入PC站代替服务器,建立与PLC站间的以太网网络通讯配置,选择通讯协议并分配相应通讯MAC地址或IP地址。主站间通讯以及主从站间通讯需要插入S7连接,其具体通讯对象,通讯协议,连接方式等可以灵活设置。最后在程序中调用通讯块完成相应数据块的映射即可。网络中的交换机,RS485中继器等不需要组态,可以在局域网中设置主交换机对网络中的其它交换机等进行管理。

2.4 程序具体开发特点

集成于西门子过程控制系统PCS7中的STEP7的组态工具集功能强大,其CFC和SFC形象化的程序视图形式使得设计方和设备方对编写程序及阅读程序都比较直观。与普通的STEP7加WINCC的应用相比,PCS7拥有很多具体的程序开发特点,在完成本项目过程中我们使用了以下几种编程方式。

1)CFC-Continuous Function Chart(连续功能框图编辑器)。在PCS7软件功能块库中集成了很多常规的逻辑、运算、驱动、控制、操作等功能块,这些功能块可以在编程时直接调用,通过互连各个相应的管脚来搭建合理的逻辑,实现预期的控制功能。而且特定功能的CFC可以嵌套使用,比如总线型的编码器的数值转换,变频器的故障代码读取等。另外可以通过设置功能块的管脚属性,实现与WINCC项目的自动上传功能,比如设置管脚的操作和监控属性可以在WINCC项目编译时实现相应管脚的变量自动上传,设置管脚的归档属性可以在WINCC项目编译时实现相应管脚的变量自动上传,归档等。其中标准的驱动块已经在程序中设置了相应的FACEPLATE功能,可以在WINCC编译时生成功能块统一的图标和FACEPLATE弹出窗体。CFC程序以循环中断方式执行,程序编制顺序并不影响程序的执行顺序,程序执行顺序可以根据需要调整相应的OB中的执行顺序来确定。CFC中调用的FB或FC功能块可以通过STL,SCL等编辑语言由编程人员按实际功能需求开发,定义的输入输出管脚即在CFC视图中可视,从而可以很方便的互连。

2)SFC-Sequnce Function Chart(顺序功能框图编辑器)。通过工艺上的顺序控制,生成流程图式的结构,其中顺序控制过程中每一步的执行条件都可以设置,而且对应每个条件下执行的动作也可以设置,包括初始化变量设置,执行后的变量设置等,进行判断控制。3#副枪连接周期,测量周期,复位周期的过程控制步骤采用了SFC控制。

3)SCL-Structured Control Language(结构化的控制语言)。自行编辑满足自己需要的功能块。同时它也可以单独进行编译和调试。SCL语言格式和C语言格式相一致,方便编写。

对于这些可以选择的过程控制组件,它们提供给PCS7项目一个具有过程自动功能、操作监控功能和组件间通讯功能的大环境。由于不同种类的SIMATIC组件是在一个面向系统测量,面向点的结构中执行的,因此它的组态、运行和维护都变得高效。

2.5 WINCC和HMI画面

在开发PCS系统中的监控组态软件WINCC时,CFC程序中需要显示和监控的功能块在WINCC中都有相应的标准控件。若要使用WINCC来访问自动化系统(PLC)的当前值,则在WINCC与自动化系统间必须组态一个通讯连接。通讯将由称作通道的专门的通讯驱动程序来控制。所有WINCC变量通过设置功能块的管脚属性S7-m-c为true或设置管脚属性为Archive,并对服务器WINCC项目进行编译,即可将对应变量上传到WINCC项目中的变量管理器或归档变量中,就可以作为画面动态变量或趋势变量使用。相比独立WINCC,编程人员手工需将变量逐个的添加到变量管理器或趋势变量中,而现在节约了很多时间,而且错误率大大降低。同时所有WINCC画面都可以在画面设计器中新建,绘制相应图形,调用系统图片库中的图形块,为对应画面添加相应变量,所有的画面可以在树管理器中编排层级显示,在OS项目编辑器中设置显示分辨率,可视图形区域属性等,这样可以对各个客户机的图形显示层级进行管理,如废钢操作室客户机画面层级中只显示废钢的有关画面,其它如转炉区域氧枪等画面不可见,不可操作。

另外通过使用宝信或者奥钢联提供的标准库和面板,针对某个单体设备,实现了标准化的监控模式,相比传统梯形图所编制的单体设备控制程序,功能更加丰富。例如对于电器设备可以查看哪些启动、运行条件不满足,该设备的运行时间,相关的报警信息记录,阀门的限位和力矩开关状态等一系列信息都被集成到一个统一的FACEPLATE面板视图中;针对仪表设备提供了警告、报警、切换限值设置,针对仪表故障使用替代值功能;针对调节回路实现PID参数的在线调整优化功能等。上述方式更有利于实现提供给钢厂所有操作工统一的操作界面,不会因为组态人员的风格不同而发生变化。

2.6 工业以太网和PROFIBUS-DP现场总线

转炉区域的工业以太网包括两个环网:一个是由现场各系统的PLC S7-400主站,工程师站上装有的CP1613网卡和服务器上装有的CP1613网卡组成的ISO协议的以太环网;另一个是由工程师站上装有的以太网卡,服务器上装有的以太网卡和各个客户机,以及二级服务器组成的TCP/IP协议的以太环网。以太环网的主要特点包括:两个环网的运行波特率为100 Mb/s;传输距离较远的两个站点间通过光纤连接传输;环网中指定其中一个OSM交换机作为主交换机,负责管理其它的交换机和IP地址。应用于转炉区域的PROFIBUS-DP网络采用的也是一些常用的配置结构,各个 DP网络上的节点都是ET200从站,DP总线的变频器通讯板,DP总线式的编码器,带DP诊断的RS485以及传输距离较远时用到的DP和光纤转换模件SLM等。其特点包括:传输介质为屏蔽双绞线和光纤,传送形式为串行位传送,方式为令牌主从式;通讯距离较长时通讯信号容易衰减,相应增加RS485中继器对通讯信号进行放大;在一条PROFIBUS总线两端必须设置终端电阻,将对应的终端电阻接入和断开开关打到ON,表示接入终端电阻,OFF状态时表示为DP网络的中间节点。

3 结论

通过对转炉区域的PCS7系统应用的深入了解,从PCS7在现场的应用角度看:其开放性,灵活性的控制特点,对转炉区域多点操作的非流线型的现场生产运行情况的确是一种控制革新。这就要求操作人员在现场或远程操作控制时,必须认真关注现场的实际运行情况和监控画面,设备维护人员充分利用设备状态监控画面,报警信息栏信息,操作记录信息栏等功能,把握生产设备运行状态以及分析设备故障原因等。另外一些系统的控制采用的是外方的设计,其控制思路因其自身开发的功能块和图形库以及FACEPLATE图形块等而异,画面操作习惯难以适应,比如脱硫,副枪,一次除尘系统等。后期已将副枪和一次除尘的控制程序和画面整合到宝信的主系统中,从操作层面统一规范了管理;从PCS7本身的设计角度,它也存在一些无法满足实际情况的设计缺陷,比如CFC图形化编程很容易更改各功能块间的连接线或块位置,导致程序变更,但是不能实现离线和在线的图形化的比较,而且对CPU中的程序监控和下装程序不能实现分级用户管理等。

[1]崔坚.西门子工业网络通信指南:上册[M].北京:机械工业出版社,2004.

[2]黄彬,马乐,王亚琦.PCS7在能源监测与管理系统中的应用[J].自动化仪表,2007,28(3):54-57.

[3]刘菲菲.PCS7在宝钢不锈钢分厂扩建炼钢连铸水处理的应用[J].国内外机电一体化技术,2008,11(6):61-63.

[4]向昭东,谈建新,成波勇,等.水泥生产线上PCS7系统集中和分布式I/O扩展[J].工业控制计算机,2008,21(12):53-55.