基于TDC和SIMADYN-D控制器的数据采集分析系统

2010-06-21孟庆余

孟庆余

(济南钢铁股份有限公司 热连轧厂,山东 济南 250101)

1 引言

济钢1700是国内首家具有自主知识产权的薄板坯热连轧生产线。经过不断更新改造,目前全线由2座步进式加热炉,1座蓄热式加热炉,1台带前小立辊的4辊可逆式粗轧机,飞剪,6机架精轧机组,3台卷取机和钢卷运输系统等设备组成。其中精轧机主传动控制系统采用西门子新一代高速控制器TDC和SIMADYN-D。为了能够更好地掌握主传动系统运行情况,给生产调试和系统维护提供可靠数据,并为故障分析提供依据,由西门子公司与济钢热连轧厂共同联合设计开发了一套轧机主传动数据采集分析系统。

2 数据采集系统设计

2.1 控制系统配置和特点

精轧机组有6个机架,共配置SIEMENS公司的SIMADYN-D交-交变频全数字矢量控制系统6套,每架轧机1套,SIEMENS公司的 TDC全数字控制器1套,6机架公用。SIMADYN-D主要完成电流环计算和脉冲触发任务,配置了中央处理器PM6、扩展模块IT41,IT42以及ITDC、通讯模块CS7+SS52,EP22+IS1。而TDC完成包括速度环计算在内的其他所有功能,配置了中央处理器CPU551、通讯模块CP50M0、信号模块SM500。

TDC和SIMADYN-D专门针对开闭环控制任务设计,采用精简指令的CPU处理器,支持多处理器运行,采样速度快,有多种采样时间(T0~T5),能够很好地满足传动系统对实时性的要求。

2.2 数据采集系统

该套主传动控制系统具有扫描周期短、响应快、过程变量多等特点,由此对数据采集系统提出很高的要求,采集系统不仅要求采样周期短,而且还要有足够大的数据采集量,同时还要有针对TDC和SIMADYN-D 2种控制器的采集端口和通道。为了配合控制系统,实现数据采集的完整性和准确性,通过分析对比不同的数据采集系统,决定采用德国iba公司的PDA产品,其采样周期最快可达1 ms,采集数据量最大达到1 024通道模拟量和1 024通道开关量,而且有针对TDC和SIMADYN-D控制器设计的不同的数据采集卡,能够很好地满足实际需要。

数据采集系统由一个数据采集工作站和若干数据分析工作站组成,如图1所示。采集工作站设置在主传动电气室,便于与控制器物理连接;分析工作站分设在各个电气室和值班室便于进行数据分析。采集工作站与分析工作站之间通过以太网实现采集数据共享。

图1 数据采集系统简图Fig.1 Data acquisition system sketch

控制系统中TDC和SIMADYN-D控制器各自通过不同方式将传动系统的过程数据发送到采集工作站。数据采集工作站与控制系统间有2种数据通讯方式:一种是基于光纤通讯方式的数据接口与SIMADYN-D通讯,接收SIMADYN-D中的过程数据;另一种是基于现场总线 PROFIBUSDP通讯方式的数据接口与TDC通讯,接收TDC中的过程数据。

3 数据采集系统组成和实现

3.1 数据采集工作站组态

3.1.1 数据采集工作站硬件配置

采集工作站是一套基于 WINDOWS XP操作系统的工业PC机,安装了PCI总线的数据采集卡及其驱动程序的PC机的软件系统。

硬件基本配置如下:处理器为Intel(R)Pentium(R)4 CPU 2.40 GHz;显卡为NVIDIA Ge Force FX5200 128 MB显存;硬盘80G;光驱为DVD刻录机(数据备份使用);另配显示器一台便于数据的实时监控。

在采集工作站PC机上安装iba PDA数据采集卡FOB 4i PCI和L2B-PCI。其中FOB 4i PCI是专为连接SIMADYN-D控制器扩展模块PADU8(parallel analog digital units)设计,适用于PC机PCI插槽的光纤通讯卡,提供4个单通道信号接口,每个通道信号处理速度可达5 Mbit/s,另外还提供通道状态指示灯。该卡无硬件跳线,所有设置均通过 iba PDA软件完成。L2B-PCI是专用于连接带有PROFIBUS-DP接口的TDC控制器,适用于PC机PCI插槽的通讯卡,该通讯卡提供模拟量输入通道和数字量输入通道,LED状态指示主站与从站状态,该卡所有设置也都是通过iba PDA软件完成。

3.1.2 软件组态

在采集工作站PC机上安装iba PDA V5.20.1过程数据采集软件(process data acquisition system)。该软件支持自由创建通道数为32个,每个通道又可以分别创建32个模拟量和32个开关量的采集通道。也就是说在无任何扩展的情况下,就可以同时采集1 024个模拟量信号和1 024个数字量信号,自由设置系统采样时间。在一般情况下,这种数据采集量足以满足传动系统数据记录的需要。采集工作站从控制器中接收数据,并将数据保存成后缀名为*.dat格式的文件存储在本地硬盘上。

在iba PDA上对FOB 4i PCI和L2B-PCI进行系统设置,主要是设置数据采集卡的内存地址,中断模式和响应超时监视时间等参数。系统设置后,对需要采集和记录的变量进行组态。定义模块类型和通道参数。针对不同的数据采集卡,设置不同的采集模块类型,FOB 4i PCI选择 sm64模块,L2B-PCI选择L2B模块。通道参数包括采集变量的通道号,通道名,变量范围和显示单位等参数,同时在这里选择采集的变量类型,分为模拟量和数字量2种。

设置完成后,PDA系统将自动保存配置文件,生成*.pda和*.pdr文件。每次系统启动时,将自动加载配置信息,无需重复设置。

3.2 TDC和SIMADYN-D控制系统组态

3.2.1 SIMADYN-D控制器组态

SIMADYN-D控制器中过程数据是通过PADU8采集单元写入到采集工作站的。PADU8适用于系统调试和故障诊断等环境下记录过程数据使用。模块自带8通道模拟量输入和8通道数字量输入端口。通过SC对SC多模光纤跳线可以进行级联扩展。在本SIMADYN-D系统中进行6级扩展连接,扩展结构如图2所示,经过扩展后变为 48通道模拟量输入和48通道数字量输入。

图2 PADU8级联扩展示意图Fig.2 PADU8 link extension sketch

SIMADYN-D控制器与PADU8间数据连接,通过在SIMADYN-D系统内安装I/O扩展模块IT42和模拟量输出接口扩展模块SU10实现。借助软件编程将需要采集的轧机主电机定子电压、电流,励磁电压、电流等过程数据通过SU10扩展模块输出到PADU8模拟量输入通道上。

3.2.2 TDC控制器组态

TDC控制器中配置CP50M0模块,用于实现TDC与采集工作站的 PROFIBUS-DP通讯。CP50M0是TDC通讯模块,该模块集成有2个PROFIBUS-DP/MPI接口,以及用于多处理器操作的8 MB的通讯缓冲区,此模块PROFIBUS-DP接口可作PROFIBUS-DP主站或从站。在做主站时,相关参数需要通过编程,并下载至CP50M0模块对应接口上实现。

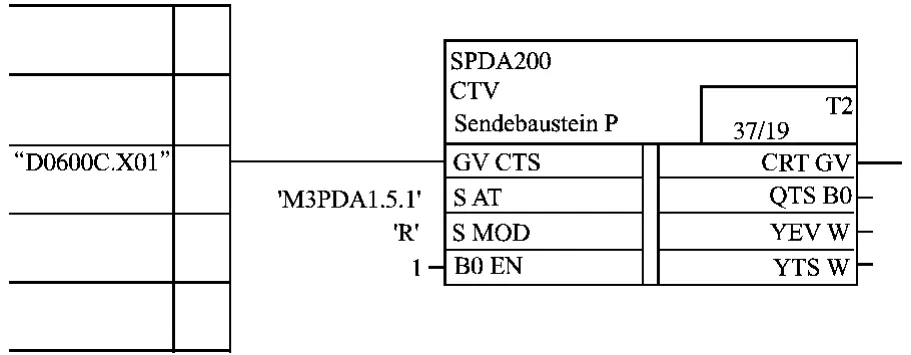

在采集系统中,TDC作为主站,PDA作为从站,相关参数通过西门子COM PROFIBUS软件下载至CP50M0的X1接口,PROFIBUS-DP配置如图3所示。

图3 CP50M0配置程序Fig.3 CP50M0 configuration program sketch

TDC系统使用编程工具STEP7,CFC和D7-SYS进行组态编程。在STEP7中完成硬件组态后,使用CFC和D7-SYS进行软件编程,程序内容分为通讯初始化和数据写入2部分。

1)通讯初始化。调用@PRODP功能块初始化CP50M0的DP接口X1,分别定义硬件接口、站地址、通讯速率等参数,参数设置完成,结束CP50M0与PDA之间PROFIBUS-DP通讯初始化。然后调用SER04A和SER04B功能块,定义数据通道名称和地址,实现PDA中符号地址与控制器中绝对内存地址间转换,完成数据采集功能初始化,初始化成功后,最终返回PDA应答信号。

2)数据写入。在初始化完成后,调用CTV数据发送功能块(见图4)定义PROFIBUS-DP通讯使用的虚拟连接通道、硬件接口和软件通道名称。使用B-W、B-DW和NOP8-I等具有数据传送功能的功能块,将所需数据如速度设定值、速度实际值、转矩实际值、功率实际值等96个参数按照定义好的通道地址发送给采集站。

图4 CTV数据发送功能块Fig.4 CT V data transmitting block sketch

4 数据分析系统

数据分析系统由若干数据分析工作站组成,分设于各个电气室,便于随时查看分析。分析工作站为普通工业用PC机,通过安装分析软件iba Analyzer V5.0即可实现对采集站在以太网上共享的*dat数据文件的分析。

分析软件系统具有齐全的分析功能,能够满足不同的需求,其功能包括:将打开的数据文件进行拆分和组合;察看数据FFT模式及进行X-Y轴分析;丰富的数据处理工具,如算术、函数、处理集合等功能;信号滤波、统计、比较和极值处理功能;数据格式转换输出等功能。此外,分析系统还提供了丰富的数据连接和导出接口,可将数据导出为文本、图表等其他格式文件,便于完成分析报告。

5 采集分析系统特点

采集分析系统特点如下。

1)采样周期短,采集数据量大。这套数据采集系统最显著的特点就是采样周期短,最小采样周期为1 ms,可以做到采样周期小于处理器运算周期,全面准确地记录处理器中过程数据,能够捕获控制器中所有有价值的数据。为生产调试和故障分析提供详尽数据。

2)系统硬件少,便于维护管理。采集系统硬件包括数据采集卡和PC机,除此之外没有任何A/D转换等外围设备,便于系统维护和管理。

3)采集系统软件开发简单,数据修改灵活方便。采集系统软件开发在SIMATIC STEP7环境下使用的CFC(连续功能图)语言完成。该语言具有简单、形象的特点。通过简单调用已有的标准功能块,连接输入输出管脚就可完成软件编程和系统开发。采集数据的修改灵活方便,仅需要定义数据地址和采集通道即可完成设置。

4)采集的数据具有极高的准确性、可靠性。由于采集系统本身不含任何A/D转换设备,所有的数据转换任务都在控制器内部完成,经过转换后通过光纤和PROFIBUS-DP两种可靠性极高的网络媒介直接接入数据采集卡,系统采集的数据准确性和可靠性极高。

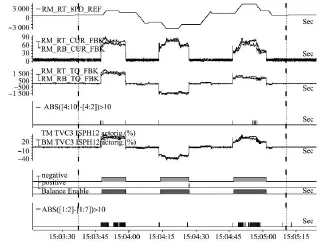

5)保存图形数据,便于分析,数据分析系统功能强大。系统采集的过程数据以*.dat文件格式保存在硬盘上,由iba Analyzer软件打开后,以图形格式显示(如图5所示),便于分析员对不同时段,多个变量进行数据对比分析,提高故障查找效率。同时ibaAnalyzer分析软件还提供了丰富的分析工具,功能强大。

图5 数据分析曲线Fig.5 Data acquisition curves sketch

6 结论

这套专为轧机主传动控制系统西门子TDC和SIMADYN-D控制器而设计,由数据采集卡、PC机以及相关工具软件组成的数据采集分析系统,充分利用西门子控制器的强大功能和特点,以最精简的系统硬件构成和软件设计完成了数据采集和数据分析的任务。该采集系统的各项数据指标均达到了设计要求,能够满足生产的实际需要,为故障分析、生产调试等提供了大量有价值的数据,实际应用中取得了良好效果。这套采集系统的设计与应用体现了目前先进数据采集系统的一个发展方向,值得借鉴。

[1]鲍伯祥,陆章杰,王世宁.西门子 TDC编程及应用指南[M].北京:北京航空航天大学出版社,2007.