新型重载低速导轴承的研究及在清水塘水电站的应用

2010-06-21东芝水电设备杭州有限公司吴金水

东芝水电设备(杭州)有限公司 吴金水

湖南辰溪清水塘水电开发有限责任公司 范文胜

0. 前言

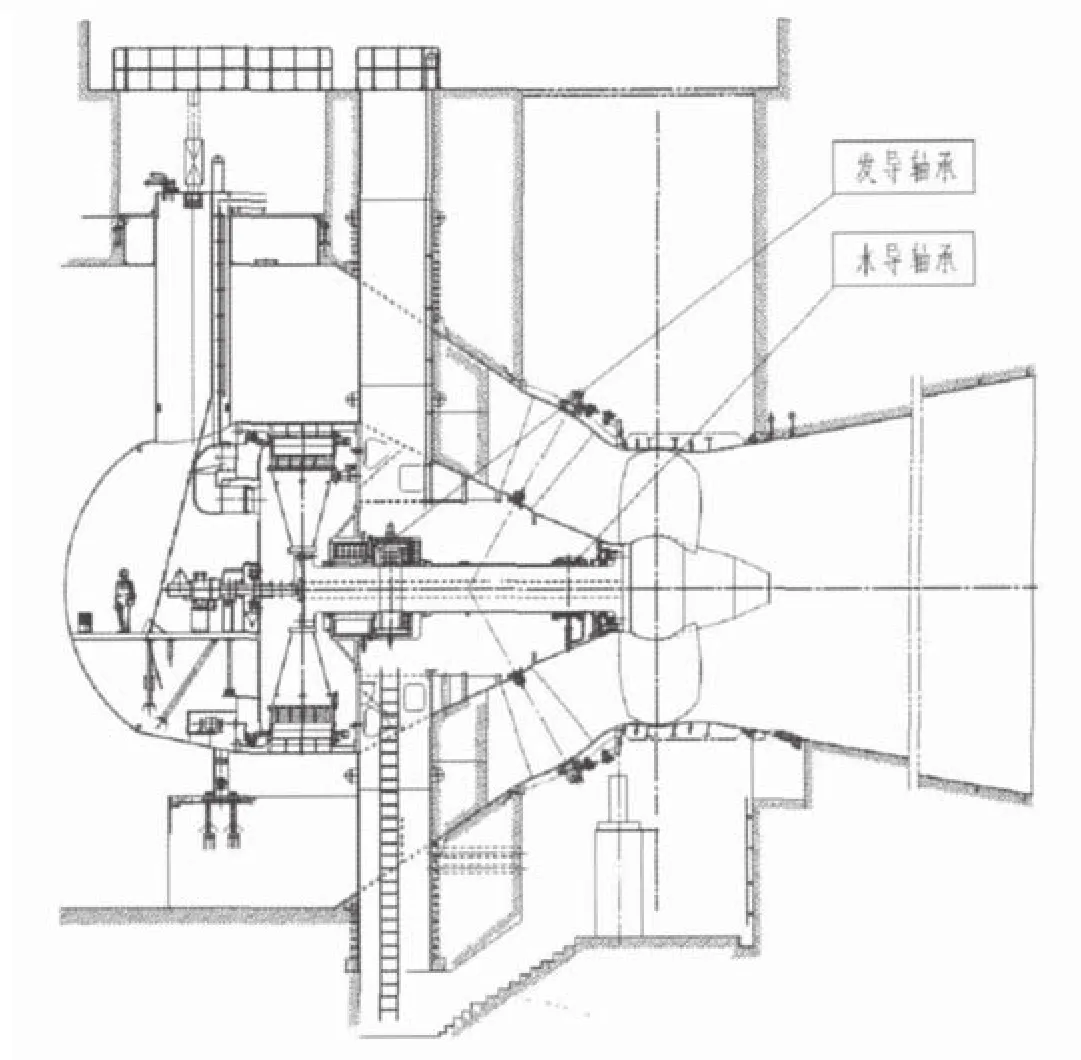

近年来灯泡贯流式水轮发电机组向大容量、大尺寸的方向发展。由于灯泡贯流式电站的低水头特性,机组的转速较低,大多都在150r/min以下。因为机组的低转速特性,在机组向大容量化发展时机组转动部件的重量大幅增加。而常规灯泡贯流式机组为卧式布置,使承载转动部件重力的径向导轴承成为灯泡贯流式机组的关键技术之一。

按照常规的看法,灯泡式机组单个导轴承的荷载一般在170t以下。因此在20世纪90年代初期以前,灯泡贯流式机组的轴系采用两导轴承时,单机容量一般在30MW以下。当单机容量超过30MW以上时,一般需采用三导轴承的轴系结构以减轻单个导轴承的荷载。

但是相对于三导轴承,两导轴承具有机组总体结构简单紧凑、安装调整检修方便、造价低等优势,因此在可能的情况下都会尽力避免使用三导轴承。两导轴承的灯泡机组中布置见图1。

经过国内外各制造厂的持续努力,最近十年,双导轴承机组的应用已扩展到45MW级以上的灯泡贯流机组,单导轴承的实际荷载达到了190-200t级。

图1 灯泡贯流式机组导轴承布置

清水塘水电站机组的功率为32MW,但机组的转速仅为62.5r/min,属于大容量、特低转速的灯泡机组。而且发电机的GD2又较大,如采用两导轴承的轴系设计方案,发电机导轴承的荷载将达到230t,已大大超出常规两导轴承轴系的应用范围以及单个导轴承的允许承载力。而采用三导轴承轴系的设计方案时会使机组的结构复杂、安装维护不便以及造价高。

因此,在清水塘水电站的机组上,有必要攻克世界性的技术难题,创新、开发出适应荷载重、转速低的灯泡贯流式机组导轴承。

1. 针对清水塘水电站重载、低速导轴承的开发研究

清水塘水电站位于湖南省辰溪县境内,是沅水干流梯级开发中湖南省境内第六级电站。电站装有4台单机容量为32MW的低水头灯泡贯流式水轮发电机组,总装机容量为128MW。

根据清水塘水电站发电机的初步设计结果,我们将重载导轴承的开发目标定为:荷载230t。考虑到国内也只有极少数几个电站的导轴承实际负荷达到将近200t,而且机组转速也相对较高。因此,本课题的重载、低转速导轴承的创新开发难度和首先在大容量机组上使用都是一个极大的挑战。

1.1 新型导轴承结构形式的确定

考虑到机组总体结构布置的限制,灯泡机组发电机侧的导轴承,一般都采用与正向推力轴承、反向推力轴承组合成紧凑、复杂的组合轴承。而待开发的新型重载导轴承要求不能与成熟的原传统型组合轴承结构形式有冲突,或者说原组合轴承的总体结构形式不允许作大的改变。

初步分析表明,对清水塘导轴承也无法采用原传统圆筒形导轴承结构的简单延长设计,因为简单的延长设计时导轴承的尺寸很大、润滑参数不合理、过大的导瓦和支撑体的热变形和受力变形使导瓦的偏心量和瓦间隙等难以合理选取,以及大尺寸的圆筒型导瓦制造困难等诸多问题。

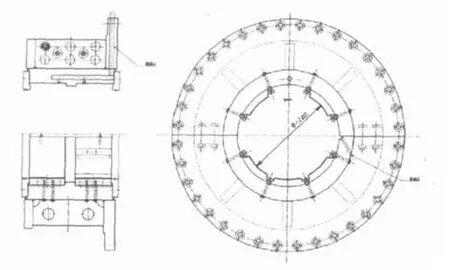

在作了区别于传统结构的多种结构方案的参数可靠性、结构可行性以及制造的可能性等综合研究对比后,基本确定了新型导轴承采用分块、双排、固定式、塑料滑动面的导轴承结构,如图2所示。该构造特点如下:

(1)以周向及轴向分割的多块扇型瓦结构替代传统的圆筒型瓦结构;

(2)滑动面材料采用PTFE塑料;

(3)采用通常的强制给油方式。

而对于灯泡贯流式机组的导轴承,采用双排、固定扇形分块瓦、塑料滑动面都是创新的结构。

图2 导轴承结构

1.2 新型导轴承的润滑解析

确定新型导轴承的结构形式后,根据近似业绩和导轴承基本参数可以初步确定导轴承及相关部件的结构尺寸。为了验证新型导轴承设计结构的合理性和轴承润滑冷却的可靠性,采用现代计算机技术对导轴承采用油膜弹性流体润滑机理进行CFD润滑解析,以理论证明新型导轴承设计的科学性。模型见图3。

对导轴承的润滑解析,得到瓦的变形、温度分布、油膜压力分布、油膜厚度分布等。根据解析的结果分析,优化导轴承的结构尺寸,并再次进行润滑解析,如此循环,最终得出较为合理的结构尺寸方案。

图3 导轴承模型

对新型导轴承的基本参数和解析条件如下:

导轴承荷载:230 ton;

主轴转速: 62.5 r/min;

主轴直径: 1200mm;

润滑油牌号:ISO-VG68;

给油温度: 40℃;

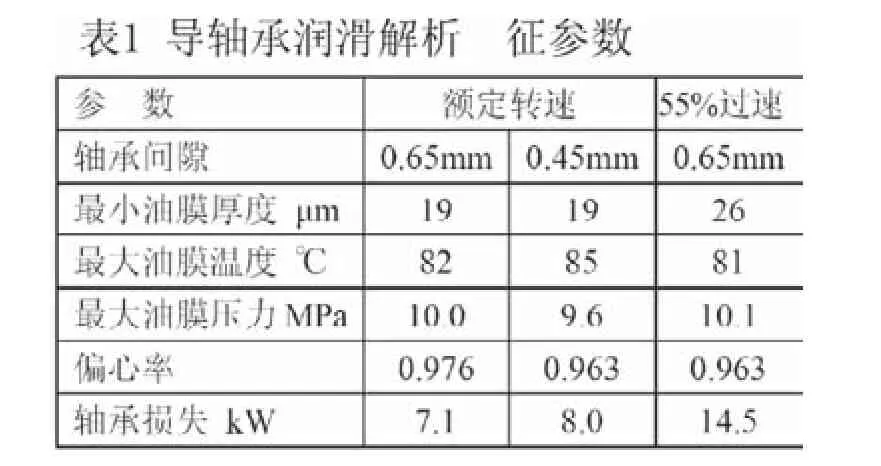

对导轴承在不同的设计间隙和不同转速工况下,润滑解析结果的特征参数列表对比如表1。

?

上述解析结果表明,最终确定的导轴承设计参数是完全可行的。

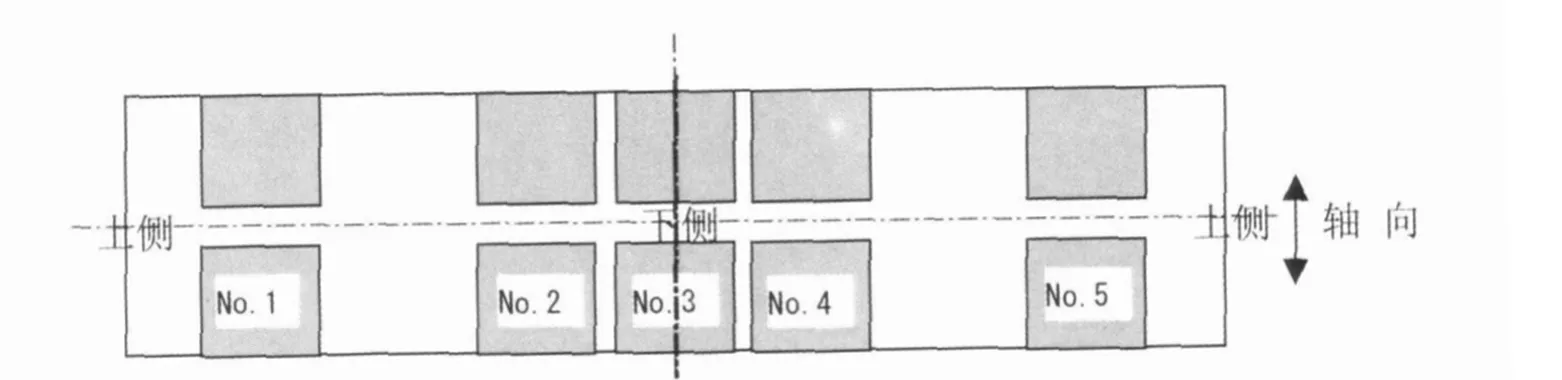

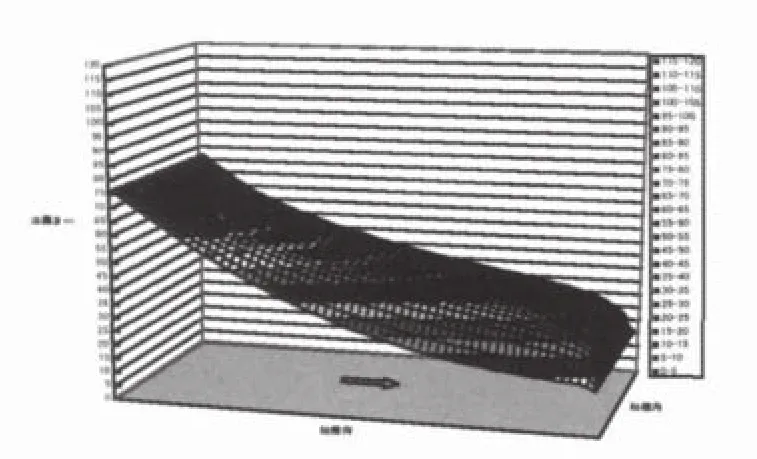

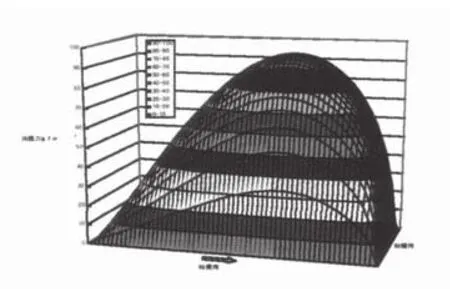

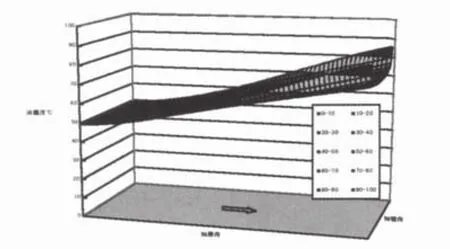

以下图4、图5、图6是3号瓦在额定转速下瓦间隙为0.65mm时,导轴瓦油膜厚度、油膜压力、油膜温度润滑三特性的解析结果,以及图7所示55%过速下的油膜分布。

润滑解析结果说明,机组在额定状态下导轴承油膜的最高温度不超过90℃,平均约65℃,导轴承瓦面负载中心的油膜厚度在45μm以上,油膜厚度在最小点也有约20μm。由于在导轴承结构上采取了创新的固定双排瓦以及塑料滑动面结构,并且优化了导轴承设计配合尺寸,使各瓦面上油膜厚度、油膜温度、油膜压力的分布均呈合理的状态。

因此,虽然清水塘水电站发电机导轴承的荷载达到创纪录的230t、额定转速低至62.5r/min,但从解析结果的理论上证明,该导轴承设计的润滑参数是合理可行的。

2. 新型导轴承的模型试验

2.1 考虑到清水塘水电站采用的导轴承为创新的结构形式,而且导轴承荷载也是创纪录的。虽然润滑解析计算从理论上证明了新型导轴承的可行性和合理性,但从保证机组能顺利投产、长期安全、可靠运行的角度出发,有必要对新型结构的导轴承进行模型试验,以进一步验证设计结构参数的合理性。

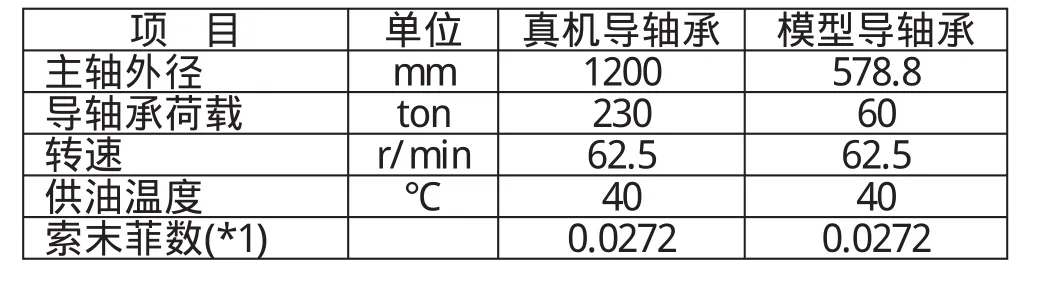

2.2 模型导轴承的结构、尺寸按与真机导轴承的特征参数——索末菲数相一致的真机1/2的比例进行设计制造。下表2列举了真机导轴承与模型导轴承的相关尺寸、参数对比。

图4 油膜厚度分布

图5 油膜压力分布

图6 油膜温度分布

图7 过速油膜厚度分布

表2 真机和验证模型用导轴承的基本参数对此

图8 模型导轴承试验装置

2.3 模型导轴承试验

模型导轴承试验装置如图8,它可以按要求通过下加载方式施加不同的径向荷载,主轴通过调速马达直接驱动。导轴承运行状态的检测通过涡流传感器测量主轴的上浮和水平位移来监测油膜的厚度,用埋置在模型导瓦体上不同位置、不同深度的测温元件测量导轴承的运行温度。

2.4 对模型导轴承进行试验的基本项目是额定工况、飞逸转速、30%低转速30min持续运行试验等。

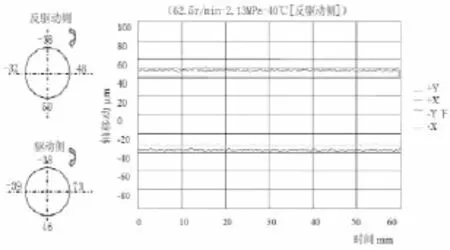

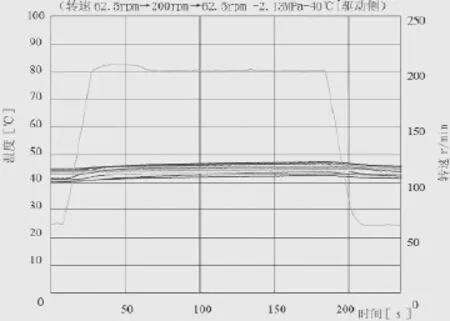

模型导轴承在额定工况下试验时主轴的轴位移情况见图9。从试验结果看,反映运行时油膜厚度的主轴上浮量为46-50μm,和理论润滑解析的结果相一致。

图9 模型导轴承试验的轴位移

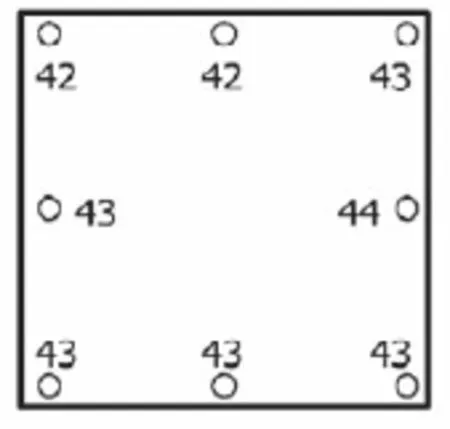

模型导轴承在额定工况试验时下端瓦各测点的温度见图10。供油温度:40℃,环境温度:25℃。

图10 各测点瓦温

上述试验结果表明,模型导轴承在额定状态下运行稳定,轴承温度、油膜形成厚度等运行状态参数良好。

飞逸转速试验的突然提速和降速,虽然轴承温度及油膜厚度随着转速的变化而变化的,轴瓦的温度有4-5℃的升高,见图11,但并没有出现不稳定现象,导轴承继续保持良好的运行状态。

图11 飞逸试验下导轴承温度

另外对模型导轴承在无高压顶起供油的情况下进行30%低转速30min连续运行试验也表明,稳定的油膜厚度为18μm。由于导轴瓦滑动面采用了PTFE塑料,长时间的低转速、低油膜运行也非常稳定。试验后对导轴承滑动面和转轴表面进行了检查,均呈完好的原始光洁状态。

新型导轴承的模型试验,验证了导轴承的润滑解析结果,并以试验证明新型导轴承所确定的结构、尺寸和各设计参数是合理的。

3. 新型导轴承在清水塘水电站的应用

新型导轴承的结构确定、理论解析并经模型导轴承运行试验的成功验证,最终确定了在清水塘水电站灯泡贯流式机组上采用该创新的导轴承结构。

前期进行的新型导轴承的结构设计、润滑冷却解析、以及模型导轴承的模拟运行试验,都是从理论上进行验证。而实际导轴承运行的可靠性还和制造、组装、安装调整、现场环境、运行条件等各种综合因素都有密切的关系,因此真机运行的考验才是检验新型导轴承技术是否成功的最有效、最终的依据。

在着手新型导轴承研究约两年后,清水塘水电站首台机组于2008年9月底完成72h试运行,试运行期间对新型导轴承进行了各种试验,试验结果证明导轴承各项参数合理、稳定,并且与理论解析以及模型试验结果相吻合。各项试验结束机组随后投入正式的商业运行。

清水塘机组发电机设计后导轴承的实际基本参数为:导轴承荷载:220t,额定转速:62.5r/min; 大轴直径:1200mm。

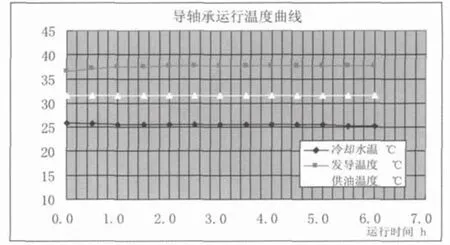

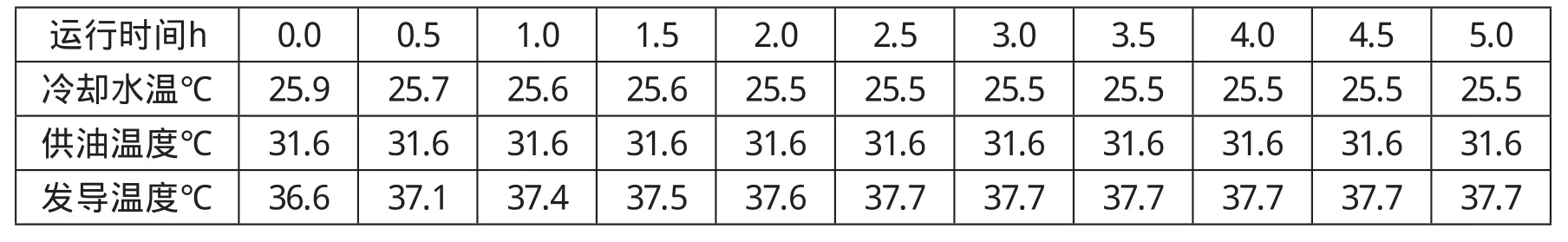

首台机组72h试运行的前5h导轴承运行数据如下表3,运行温度曲线如图12。

清水塘电站首台机组投运后,其它机组也陆续投入运行,其中最后一台4#机组在2009年8月底投入商业运行。电站四台机组先后投入运行后,新型导轴承的运行状态优良、稳定。 各台机组的运行情况表明,各项性能指标全面达到了设计要求,得到用户的高度赞扬。

4. 新型导轴承的应用前景

应用于清水塘水电站的新型重载低速导轴承的研制前后历时两年多时间。制造厂、电站业主面对全新结构和荷载创纪录的双重重大挑战,经过多方艰苦努力,从导轴承的设计结构、润滑解析、模型试验到实际运行都取得丰富的成果。

本课题最终采用的新型导轴承中有多项技术和结构形式为国内外首创,清水塘机组导轴承的运行情况表明,课题的研究取得了圆满成功。

新型导轴承同时具有结构简单、制造难度适中、可取消高压油顶起装置、运行安全可靠、荷载大等优点,在大型灯泡贯流式机组上具有广阔的应用前景,也为解决巨型灯泡贯流式机组的关键技术打下了坚实的基础。

图12 真机导轴承初始运行温度

表3 新型导轴承初始运行数据

[1]吴金水,南波聪,三上诚著,灯泡贯流式水轮发电机组用重载塑料导轴承开发,第二届水力发电国际会议论文集