20T电弧炉过程控制滞后分析及处理*

2010-06-20郭辉

郭辉

(新疆工业高等专科学校电气工程系,新疆乌鲁木齐830091)

1 引言

在对电弧炉技术改造升级过程中,由于电炉容量扩大,原来的PID控制系统产生了严重的过程控制滞后,系统经常失调,不能正常生产。在改造过程中,以可编程调节器替代了模拟调节器对控制系统硬件进行了更新,开始应用典型的Smith预估纯滞后补偿方法对控制系统进行了设计,在应用过程中,由于电弧炉工况变化,被控对象特性发生改变,导致补偿模型精度降低,从而使纯滞后补偿控制精度变差,典型的Smith预估纯滞后补偿方法不能满足实际生产稳定性要求。采用自适应纯滞后补偿控制方法,对控制结构中的炉温信号反馈到输入端,使得PID控制系统随被控对象特性改变,自动调节PID增益,适应了电弧炉容量的变化,使纯滞后补偿控制及时快捷,提高了电弧炉的控制品质。

2 应用Smith预估补偿方法存在的问题

电弧炉控制系统采用了电压恒定,改变弧长的方法来调节电流。调节器通过调节电极的位置实现对电弧长度的调节,使电弧功率保持一定数值。硬件采用变送器、可编程调节器、转换器、电极调节升降装置PHSC组成。电弧炉装置控制方法,开始拟Smith预估补偿方法。

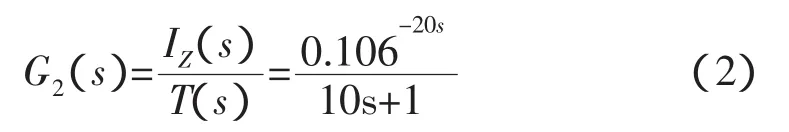

以控制电流为输入,应用阶跃响应辨识方法,得到炉温为输出的系统传递函数为:

测量变送环节的传递函数为:

被控系统的总传递函数为:

由于 10s+1≈e10s,因此,式(3)可简化为:

从式(4)可以看到,因(t/T=0.75)滞后大,控制响应超调量较大,采用常规的PID控制,不能满足控制要求。

拟采用纯滞后Smith预估补偿方法的控制,如图1所示。

图1 电炉纯滞后Smith预估补偿控制系统

如图1中虚线所示,加入补偿环节后,PID调节器的对象由原来的被控对象和并联补偿环节组成[1],对图1进行传递函数简化得到等效的被控对象特性 G(s):

可以看到理论上补偿后的广义对象不再含有纯滞后环节,对(5)模型在可编程调节器(XMPA7000)为控制平台,进行了组态控制。在应用过程中,发现随着电炉容量的变化,电炉温度变化较大,经测试分析得知:由于电弧炉工况变化,被控对象特性发生了改变,导致补偿模型精度降低,从而使纯滞后补偿控制精度变差,系统变得不稳定,不能满足稳定生产的要求,必须改进。采用改进的纯滞后补偿控制方法,在控制结构中使得系统随被控对象特性改变,自动调节PID增益,适应被控对象特性的变化,提高控制精度。

3 采用自适应纯滞后补偿控制方法

为改善电炉温度纯滞后调节效果,针对Smith预估补偿方法在电炉控制中存在的问题,在控制系统中,采用自适应纯滞后补偿控制方法。

自适应纯滞后补偿控制方法的本质是对输出信号经过处理,反馈到输入端PID调节器,改变调节器比例度进行过程调节,达到适时控制的目的[2]。

在线路中加入乘法和除法两个非线性单元和反馈系统构成自适应纯滞后补偿控制。新的控制系统图如图2所示。

图2 自适应纯滞后补偿控制系统图

根据控制指标变化范围,广义对象的静态增益从以前的 1.06 变化到 1.8。

即实际对象由(5)变为:

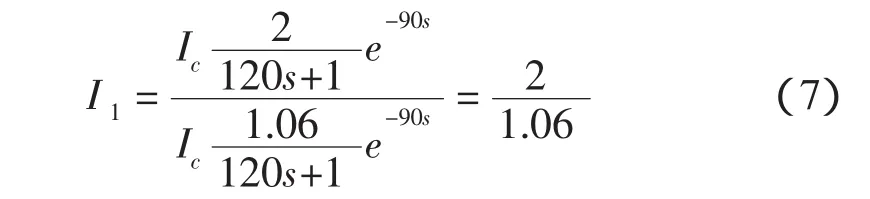

在外给定不变的条件下,广义对象输出增大,除法器I1增大。其传递函数为:

等效被控对象G(s)的数学模型为:

自适应变比例PID变化为:

可以看到由于采用负反馈的自适应纯滞后补偿控制,广义对象的静态增益的变化,通过反馈及时的调整了调节器的比例环节P的比例度,可以快速有效地补偿系统增益的变化,控制质量也得到了明显提高。

自适应纯滞后补偿控制方案采用可编程调节器(XMPA7000)软件编程完成系统组态[3]。XMPA7200可编程调节器具有12个模拟输入、2个模拟输出、16个开关量输入、8个开关量输出和极为丰富的各种控制模式和算法。适用于工业过程中温度、压力、液位、流量等各种过程参数的串级控制,前馈控制,双回路控制。XMPA7200可编程调节器完全可以满足硬件软件的要求。

4 自适应纯滞后补偿控制仿真及结果

图3 电弧炉自适应纯滞后补偿控制仿真分析

在系统投入前,采用MATLAB分析软件对(图2)电弧炉自适应纯滞后补偿控制系统进行了仿真分析,对控制系统施加了2个干扰信号:一个对输入端加阶跃信号,同时对被控对象施加斜坡干扰信号,PID控制器选择PI控制方式,仿真输出结果如图3所示。通过仿真结果可以看到尽管系统受到了幅度较强的干扰,但系统对输入信号依然有很好的跟随性。系统投运一年的运行结果表明,该设计在负荷扰动时对抑制温度调节的动态误差与设计意图基本相符,在负荷1/3-3/4条件下,电炉调节时间减少了4/5,超调量降低了2/3,较好的解决了20T电弧炉升级过程中控制滞后问题。

5 结论

对于被控对象的过程控制大滞后问题,采用常规的PID控制系统往往不能达到要求的控制效果,采用典型的Smith预估纯滞后补偿方法,理论上控制品质可以改善,但是,Smith预估纯滞后补偿对被控对象模型的进度及稳定性要求很高,由于电弧炉的时变特征,导致实际上电炉输出的稳定性差。实践表明:采用自适应纯滞后补偿控制方法,控制系统PID增益随被控对象特性改变自动调整,适应被控对象特性的变化,可以较好地解决过程控制大滞后问题。

[1]田玉楚.大时滞工业控制双控制其结构[J].自动化学报,1999.25(6)122-124.

[2]花凯哲.电弧炉的闭环工业控制[J].工业加热.1991.(2).45-47.

[3]李江全.测控应用技术[M].北京:人民邮电出版社2007.