48kW高频开关电源的研制

2010-06-20潘敏

潘 敏

(中国电器科学研究院,广东广州510300)

1 引言

现有国内外的大功率电源主要为工频整流式电源,体积大、笨重、能耗高、多特性较差,且会对电网造成较大的电磁干扰。与其相比,开关电源具有高效节能、重量轻、体积小、动态性能好、适应性强、有利于实现工艺过程自动化和智能化控制等显著的优点。目前少数高频开关型电源主要限于小功率容量级别(2000A以下)。而国外同类设备价格过于昂贵,市场迫切需要具有较大功率容量和先进技术水平的国产高频开关型电源装置。因此,大功率开关电源具有广泛的应用前景,是当前国内外研究、开发、应用的主流和方向。但是,开关电源特别是大功率硬开关电源在可靠性、稳定性、效率等方面的缺点成为制约大功率开关电源应用和发展的“瓶颈”,按照传统电源的设计思路和解决办法,不能从根本上解决其所面临的诸多问题。软开关技术的出现以及先进控制技术的兴起,则为解决开关电源诸多问题提供了新的方法。

目前单机容量大于20kW的大功率开关电源在国内外极为少见,单机输出一般为1000A以下。为适合大功率(低电压、大电流)输出的电路拓扑和控制模式,采用全桥移相式电路拓扑和控制模式,采用全桥移相式电路拓扑结构,并通过软开关技术的应用,研制了48kW、20kHz的大功率高频开关电源,通过电镀生产线的现场使用,取得了满意的效果。

2 全桥移相零电压开关原理

零电压全桥移相变换电路拓扑结构适用于大功率开关电源,它采用移相控制,移相芯片选用UC3879,驱动部分采用目前较为成熟的EXB841专用驱动芯片。在换流时利用变压器的漏感和功率管的寄生电容产生谐振,实现开关器件的零电压开通,消除了开通损耗,提高了电路效率,其主电路原理如图1所示。图中IGBT1-IGBT4为功率开关管,分为超前桥臂(左半桥)和滞后桥臂(右半桥)。电路零电压开关依靠功率开关管反并联的二极管VD1-VD4的导通实现功率器件的零电压开通,通过功率管谐振电容C1-C4的充电过程实现功率器件的零电压关断[1]-[2]。

图1 全桥移相零电压开关主电路原理图

在全桥相移零电压开关变换器中,开关管的导通关断时间恒定。导通顺序为IGBT1-IGBT4-IGBT2-IGBT3。同一桥臂的开关管为反相导通。对角管导通具有相移,从而使共导时间随相移的变化而变化。由于开关管存在关断时间,同一桥臂的2个开关管导通关断时,需要一定的延时时间(死区时间)以防止直通,保证开关管的安全;同时为保证开关管的零压开通,需要分别设定合适的领先臂与滞后臂的延时时间。IGBT1-IGBT4分别由UC3879输出的 OUTA-OUTD 控制[3]。

3 电源系统整体设计

电源装置主要由三相整流滤波电路、高频逆变电路、高频变压器、高频整流滤波电路、PWM控制电路、稳压稳流控制电路及故障保护电路组成,如图2所示。工作时电网三相电源输入,经整流、滤波电路加至绝缘栅双极型晶体管IGBT组成的逆变电路,由主电路转换成脉宽可调的高频交流(约20kHz),再经高频变压器降压、肖特基二极管整流转换成适于工作需求的低压直流。

图2 电源装置系统组成图

高频逆变电路采用全桥移相零电压开关主电路,同时采用软开关技术,以实现大功率低损耗高频逆变。高频开关管采用大功率IGBT模块,以提高电源可靠性,高频整流管采用肖特基整流模块以提高电源的效率。

控制单元输出的控制信号可以对主电路输出作出迅速响应,从而不但给出优良的动、静态输出特性,而且能对各种输入电压的波动予以补偿,并能对各种原因造成的故障作出迅速的保护响应。

电源系统的主要功能有:

①系统按输出的电流或电压偏差分别自动进行PI稳流或稳压调节。

②设置了过流、过热和缺水等保护措施,且具有声光电三维报警方式。

③通过面板上的电压、电流表(输出电压、输出电流)可分别监测系统的输出状态。

④系统具有稳压及稳流两种工作模式,保证了系统的稳定运行。用户可根据工艺需要进行选择。

⑤系统具有软起动功能,其给定值由小逐渐增大,软起动时间约为5s。

⑥系统为远控方式,其操作简单,用户掌握很方便。

3.1 输入整流桥及平波滤波器

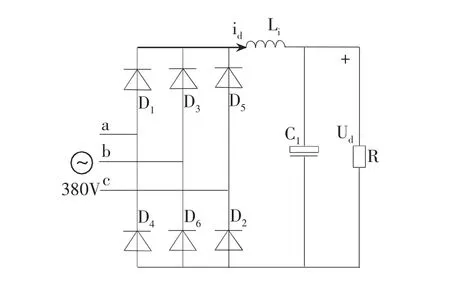

该系统设计输出为3000A/16V,前端采用三相整流桥输入,如图3所示,其中负载R为开关变换器的等效电阻。考虑理想情况,Li为无穷大,id为一平滑直流。通过对三相整流桥电路工作原理分析,考虑电网波动及保留一倍裕量,可选定二极管的额定参数为150A/1200V。

图3 三相整流桥及LC滤波器电路

平波滤波器的作用是平滑整流电压和提高功率因数。设计中需结合经验,选择了一个性能和成本的折中点。此处采用把电感放在直流侧的安置方式。与把电感放在交流侧的安置方法相比,无论是在结构复杂程度,还是成本方面,都要低得多。而且理论上这种结构可以达到的最大输入功率因数为0.955,完全能满足该系统的要求。

3.2 高频变压器

在高频开关电源设计中,高频变压器的设计是一个关键因素,它不仅决定了电源的输出能力,而且直接关系到电源设计的成败。

为了实现大功率转换,该系统采用4个变压器并联,且每个变压器的磁芯采用一个环形磁芯。环形磁芯的窗口面积和体积都比较容易做大,工艺绕制简单,安装方便,更加适合用于大功率开关电源。并联的4个变压器的原边输入电压相等且为逆变器输入的电压,副边输出并联。通过计算,取变压器原边的匝数为21匝,副边为1匝。考虑绕制工艺、散热、损耗等因素的影响,原边采用USTC 0.1×1050的多股丝包线,副边则采用TMY-40×6或 TMY-50×5的铜排.

3.3 IGBT 及隔直电容

由电路特点可知,IGBT的工作平均电流为母线平均电流的一半。流过IGBT的平均电流及承受的最大反向电压为:

考虑到尖峰电压电流的影响,保留一定的裕量,最终确定IGBT的容量为300A/1200V。

隔直电容的作用是防止变压器发生偏磁现象,选的过大,则会增加成本;选的过小,则会产生EMI,降低电压利用率。设计中还需考虑等效串联电阻和电感的影响及散热问题。

3.4 输出整流管及RC吸收网络

选择整流二极管首先要考虑流过二极管的电流。计算流过整流二极管的电流及其额定电压,保留一定的裕量,最终选用的是400A/100V的肖特基二极管。

RC吸收网络的作用是防止输出整流二极管关断时因反向恢复引起的振铃。设计中可选择电容的容值为二极管寄生电容容值的10倍,电阻值则必须使电容在十分之一个周期内充、放电完成,同时也要注意电阻功率是否满足吸收要求。

3.5 输出滤波器

输出滤波器的设计主要围绕输出纹波指标来考虑。一般情况下,以在最坏的情况下计算的参数为依据来选择滤波电容和滤波电感值。

4 试验结果

设计制造的3000A/16V样机如图4所示,试验波形由TDS5034示波器记录,如图5-7所示。图5为同一桥臂上两个开关管的驱动脉冲波形,开关频率为20kHz。图6为输入电压是220V时,样机的工作波形,1通道为变压器原边电压,2通道为IGBT驱动脉冲,3通道为变压器副边肖特基反向压降,4通道为变压器原边电流。图7为样机满载时的工作波形,1通道为变压器原边电压,2通道为样机直流输出电压。表1列出了样机的各项技术指标,及其与预定目标的比较。试验结果证明,样机已完全满足设计要求。

图4 3000A/16V样机

图5 IGBT的驱动脉冲波形

5 结论

高频开关电源,作为中国电器科学研究院研制的新一代逆变式电源,具有高效节能、体积小重量轻、稳定可靠、绿色环保等优良特性。本项目成果中大功率单机输出的实现、软开关技术的应用、水冷却方式的采用等,都为以后电镀行业逆变电源设计提供了很好的借鉴之处。该电源装置已顺利应用于国内某电镀生产线上,并取得了良好的效果。

图6 输入电压为220V时,样机的工作波形

图7 满载时,样机的工作波形

表1 样机的各项技术指标及其与预定目标的比较

[1]Zhou Linquan,Ruan xinbo.Soft-switching PWM boost fullbridge converter[J].Journal of Southeast University(English Edition),2003,19(3):250-255.

[2]殷树言,黄鹏飞,黄 勇.软开关弧焊逆变电源的工作机理研究[J].北京工业大学学报,1998,24(3):55-60.

[3]李春旭,李德武,张学红.软开关弧焊逆变电源全桥移相控制电路设计[J].电焊机,2004(S1):37-43.