城市复杂环境下大跨度钢箱梁施工技术研究

2010-06-15刘添俊安关峰张洪彬

刘添俊,安关峰,张洪彬

(广州市市政集团有限公司,广东广州 510060)

0 引言

随着我国钢铁工业和钢结构技术的发展,钢结构市政桥梁的数量也在不断增加,箱形截面抗扭刚度大、整体性好的特点使得钢箱梁结构在市政桥梁设计及建造过程中得到广泛的应用,现已成为主梁形式的首选[1-4]。

由于桥梁工艺的发展和交通疏导的要求,城市钢箱梁的跨径也在不断增长,并呈大幅度增长的趋势;同时由于市政钢箱梁施工环境的复杂性、功能要求的多样性、大跨度等特点,给市政钢箱梁的制作、安装施工带来了很多不同于铁路、公路钢箱梁施工的技术难题。其中,尤为突出的是如何减少大跨度钢箱梁施工对交通、周边构造物的影响。

1 工程背景

1.1 工程概况

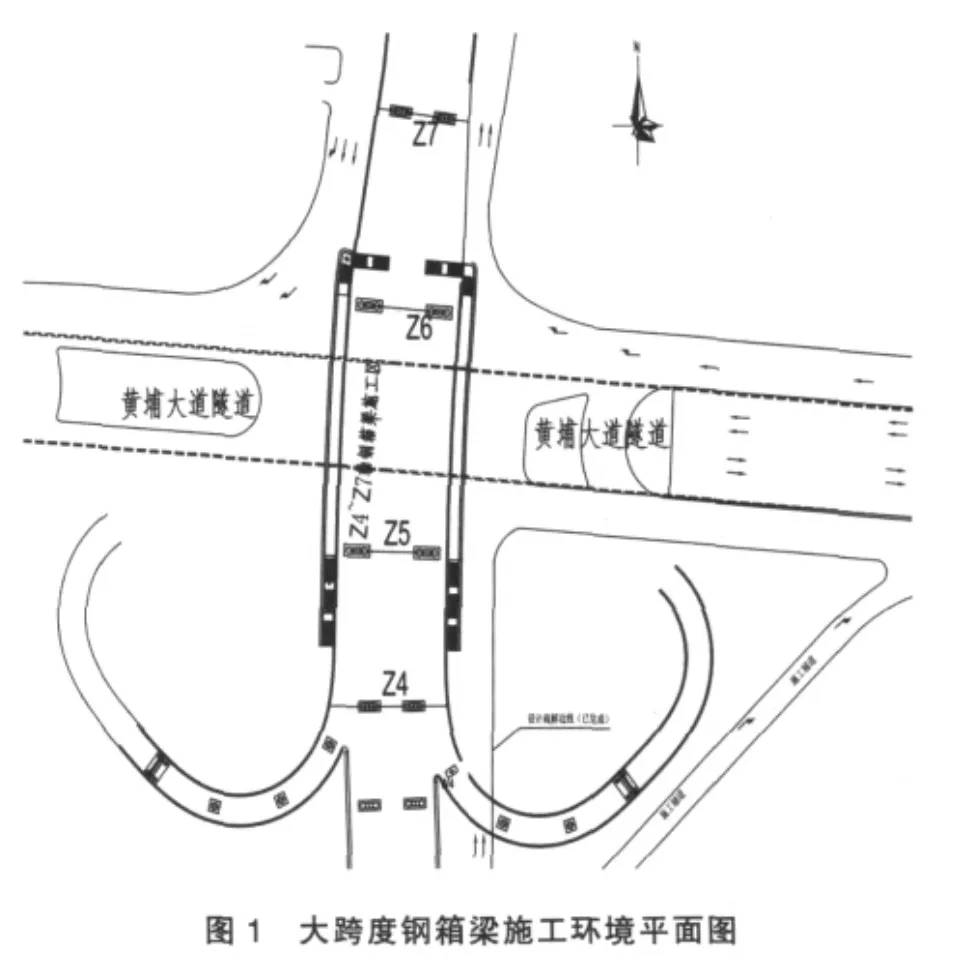

广州市猎德大桥系统北延线二标段位于广州市黄埔大道与猎德大道交界处(见图1),工程项目主线为10跨高架桥,其中Z4—Z7轴采用钢箱梁结构,共计有三跨钢箱梁,跨径为38+60+48=146(m),钢结构工程量约3300 t。钢箱梁桥体总长约146 m,总宽约41 m,悬臂翼板挑出段长2.5 m,箱体高度2 m。最大跨度在Z5—Z6轴,横跨黄埔大道隧道,约60 m。部分箱形梁结构为工厂制作,现场吊装;部分箱型梁为工厂下料,现场拼装焊接完成。箱梁顶板、腹板、底板、翼板等主受力构件均采用Q345qc钢材,横隔、加劲肋等次受力构件采用Q235c钢材。

1.2 工程施工难点

1.2.1 黄埔大道交通疏解要求

黄埔大道每天交通流量巨大,是广州市东西方向的一条主要交通动脉,采用设立临时中间支墩架设拼装钢梁分块方式施工,势必较长时间占用现行车道,使拥堵的交通更加雪上加霜。

1.2.2 黄埔大道下穿隧道的限制

原设计施工方案对于中跨(60 m)跨越黄埔大道采用分块吊装,中间设立临时中间墩架设拼装钢梁分块,但设立临时中间支墩必须避开隧道范围,不能直接压重在隧道上方,大大增加了支墩平面布设的困难。

2 大跨度钢箱梁施工方案比选

该工程跨黄埔大道新采用(38+60+48)m的钢箱梁结构,最大跨度在Z5—Z6轴,横跨黄埔大道隧道,约60 m。原设计施工方案对于中跨(60 m)跨越黄埔大道采用分块吊装,中间设立临时中间墩架设拼装钢梁分块。但由于实际施工中出现以上的工程难点,需要变更中跨钢箱梁吊装方案。

在综合考虑了施工场地周围的复杂环境影响及施工可实施性基础上,提出了整体一次吊装的方案。

我开始研究如何去未来。无意间,我发明了一种药水——时光药水。喝了这种药水,可以穿越到三千年后的某一天,还可以在那里待上一整天。

整体一次吊装与分块吊装比较,最大的优点是解决了中间设立临时支墩对道路交通及周边构造物的影响,同时在工艺方面有自己的优点。

2.1 拼接安装简易性

一次吊装整跨钢梁,在地面胎架上拼接,减少了中间块传统在临时支墩上拼接的工序,吊装后只需焊接在两端钢横梁上即完成安装,简单省时。

2.2 整体安装的稳定性

由于减少在中间临时连接钢梁的步骤,避免钢梁每节在吊装过程中的水平撞击,从而提高了安装的稳定性。

2.3 良好的施工性

以往需在临时支墩上焊接每节箱体,分块越多,焊接过程越长,在繁忙交通要道上施工增加的不安全因素越大。改在地面临时胎架上拼接箱体,既减少这种不安全因素,又方便组织流水施工,加快施工进度。

2.4 施工快捷性

根据Z6-Z7轴吊装过程比较,吊装设备占用道路时间Z6-Z7轴采用中间临时支墩拼装每榀钢梁需3 d,而Z5-Z6轴采用一榀整跨拼装只需5 h,由此可见其快捷性。

3 大跨度钢箱梁整体吊装工艺研究

3.1 整体吊装需要解决的问题

(1)单榀钢箱梁施工过程中下挠度是否会超出设计值。采用中间临时支墩方式吊装由于单块钢梁支承在临时支墩上,施工过程中的下挠度几乎可以不用考虑。但采用整体式吊装,则单榀钢箱梁施工中的下挠度却是一个重要指标。由于设计时并没有考虑采用整体方式吊装,因此单榀钢梁下挠度缺乏设计值。施工中项目部采用实测法监控,单榀钢梁在胎架完成拼接后,根据实际安装支点位置,模拟出钢梁安装后的支承状况,然后从跨中到支点每5 m实测出钢梁下挠值。实测值与完成后的设计值比较,跨中最大设计下挠值为10 cm,实测值为6.5 cm,在设计限值以内,满足设计要求。

(2)吊装过程中钢梁就位。受现场场地制约和临时边墩限制,钢梁不能一次到达吊装点,需要分次就位,就位方案的选择成为吊装成败的关键。施工中就位方式采用两套方案。

a.临时寄梁在临时边墩上,汽车吊分三到四次就位,把钢梁吊装就位。该方式相对比较安全,但耗费时间长,对于受封闭交通时间限制来说,无疑是一大缺点。所以该方式只在吊装X24号梁时采用。

b.另一方案采用一端用汽车吊起吊,跨越临时边墩,成为活动点,另一端固定在平板车上平移就位。该方式减少了汽车吊机就位时间,吊装效率大大提高。但吊装过程中由于单端起吊,形成固定端容易水平滑移,造成安全隐患。实际施工中起吊角度经计算后得出在8~9°,符合吊装规范要求,并且施工时起吊端缓慢起吊,到预定高度后静止数分钟,观测固定端是否有滑移迹象,没出现位移才继续进行下步吊装工作。

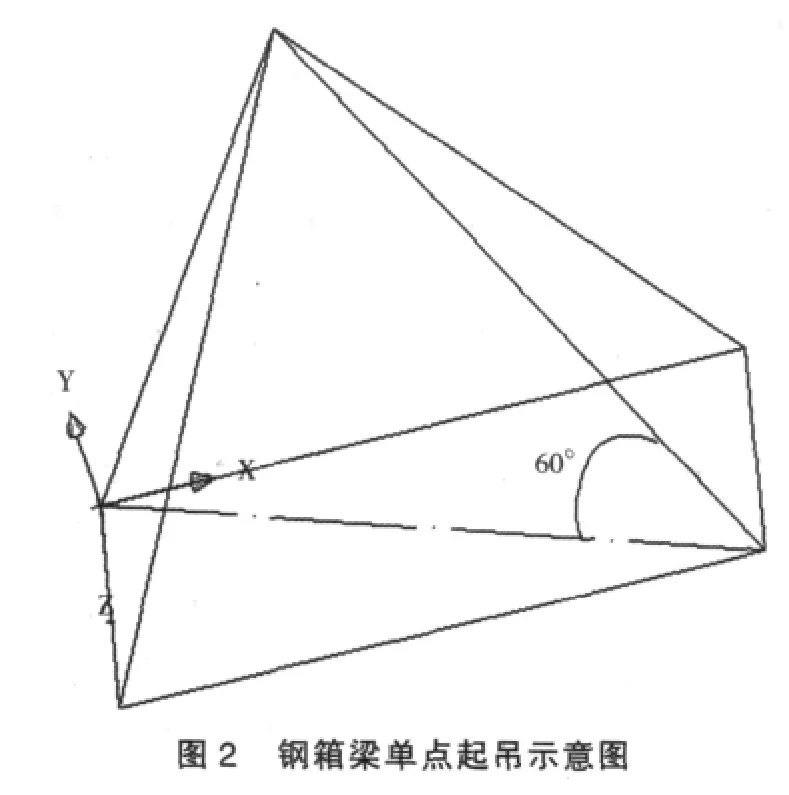

3.2 单点起吊的安全计算分析

钢箱梁吊点及钢丝绳夹角如图2所示。

受现场场地制约和临时边墩限制,钢梁不能一次到达吊装点,需要分次就位,就位方案的选择成为吊装成败的关键。该工程采用一端用汽车吊起吊,跨越临时边墩,成为活动点,另一端固定在平板车上平移就位,在这个过程中涉及到钢箱梁的起吊角的控制。

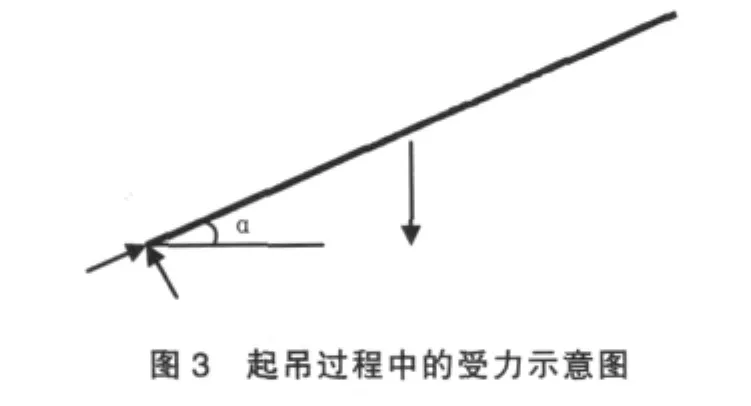

由于吊机通过钢丝绳传力来起吊钢箱梁,在钢箱梁被吊起的过程中钢丝绳拉力的大小与方向都在发生变化,甚至在拉力调整的瞬间,钢箱梁的重力由支撑端的支撑力和水平摩擦力来平衡(见图3)。

钢箱梁与钢板车之间的摩擦系数取μ=0.15[5],有力系的平衡条件,可得:

G·cosα·μ=G·sinα

式中:G为钢箱梁的重力,由上式可得到单点吊装的起吊角度的极限值;α=arttg μ=8.53°。

即实际施工中起吊角度应控制在8°~9°。

4 结语

大跨度钢箱梁整体吊装方法在广州市猎德大桥系统北延线二标跨黄埔大道隧道位置使用,整体60 m跨度吊装预制钢箱梁满足黄埔大道繁忙交通,以及黄埔大道隧道上层不能布设临时支墩的要求。经过优化后的吊装方案,减少黄埔大道及各跨跨中临时支墩22个,按照每个临时支墩需2.1万元计算,吊装施工措施费节省了22×2.1=46.2(万元),各种交通设施、临时改道措施等费用节省了210万元。上述合共节省施工措施费用46.2万元+210万元=256.2万元。大跨度吊装钢箱梁技术上的优势在该工程中得到了充分的体现。

该方法在广州市猎德大桥系统北延线二标跨黄埔大道隧道位置的成功应用,为其他类似交通繁忙道路,道路下有其他构筑物不能负荷受压的要求,而且吊装跨度较大的桥梁预制钢箱梁工程提供了借鉴和指导。

[1]郑凯锋,唐继舜.大跨度悬索桥流线形箱梁技术[J].公路.1994,(6).

[2]同济大学路桥工程系.城市桥梁设计施工经验选编[M].北京:中国建筑工业出版社,1980.

[3]彭建兵,程为和.城市高架连续曲线钢箱梁设计若干问题探讨[J].城市道桥与防洪.2003,(3).

[4]李玉安,曾智明.城市高架桥钢箱梁制作安装施工技术[J].安装,2001,(5).

[5]江正荣.建筑施工工程师手册(第二版)[M].北京:中国建筑工业出版社,2002.