基于千斤顶油压精确量测的预应力摩阻参数测试方法研究

2010-06-15杨光

杨 光

(广州市市政集团有限公司,广东广州 510060)

0 引言

对于后张法预应力混凝土梁,孔道摩阻是引起预应力损失的五个主要因素(混凝土收缩徐变、钢筋松弛、锚头变形及钢筋回缩、摩阻、混凝土弹性压缩)之一。虽然设计文件中大多对管道摩阻系数提出了要求和规定,但由于施工现场受到多种因素的影响,实际的管道摩阻力与设计都存在一定的偏差。有关资料显示,不同孔道材质、不同力筋种类、不同的生产厂家都会造成预应力摩阻损失的差异;而即便孔道材质、力筋束种类,以及张拉控制力相同,不同的施工水平下实测孔道摩阻系数也大不相同。

对于预应力长度较短、弯曲角度较小的预应力筋,设计摩阻力和实际摩阻之间的差别大多在可接受范围以内。但对于长预应力束和弯曲多、弯曲半径小、弯曲角度大的预应力筋,其摩阻损失往往很大,则有必要对其摩阻系数进行测试,以获得更为准确的实际预应力管道摩阻情况。

预应力束摩阻系数的测试对实验数据的精度要求很高,因此对传感器的类型、量程、精度要求比较苛刻。目前,在进行摩阻试验时,多采用穿心式压力传感器,但由于现代预应力桥梁所采用的预应力种类繁多,大小差别巨大,不同孔数的预应力束所对应的穿心式压力传感器的规格差异很大,往往难以匹配,给实际工作带来很大困难。

应变式压力传感器是利用弹性敏感元件和应变计将被测压力转换为相应电阻值变化的压力传感器。其具有体积小、使用灵活的优点。采用应变式压力传感器,通过精确量测千斤顶油压来测定张拉力,进一步获得预应力束的摩阻参数,在现场工作中具有很大的便利性,避免了穿心式压力配型的困难。但是,由于应变式压力传感器输出信号小,线性范围较窄,受到环境干扰较大等缺点,有必要对采用此应变式压力传感器进行摩阻试验的现场工作方法进行探讨,以供进行类似工作时参考。

1 预应力摩阻参数测试原理

1.1 孔道摩阻的组成

摩阻损失主要由于孔道的弯曲和孔道的偏差两部分影响所产生。一是由于管道弯曲引起摩阻损失,表现在系数μ上,该系数表征了管道本身的摩阻性能,其大小主要取决于管道的材质和加工水平等因素。另一个是由于施工中孔道位置的偏差及孔道不光滑等原因所引起的摩阻损失,反应在系数k上,其大小主要取决于施工水平和结构预应力布置复杂程度等现场因素。

1.2 理论公式

在预应力施加过程中,离张拉端x处,由于管道摩阻而损失的预应力筋内力损失值为:

式中:Fx——离张拉端x处预应力筋内力,N;

Fv——预应力张拉端拉力,N;

μ——预应力筋与孔道摩阻系数;

θ——从张拉端到计算截面曲线孔道部分的切线夹角之和,rad;

k——孔道每米局部偏差对摩擦的影响系数;

x——从张拉端到计算截面孔道长度,m。

令1-β=1-e-(μθ+κx)为预应力损失率,则当采用一端张拉时,另一端预应力筋内力为:

其中:Fv为张拉端(主动端)拉力,Fl为被动端拉力,两者均可通过试验测取,故β=Fl/Fv可求。

由于:

式中:l为预应力筋长度。

假定(3)式中试验误差为Δ,则有:

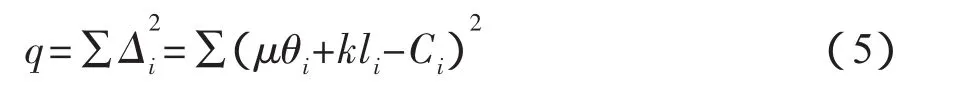

令Ci=-lnβi,从而可以得到全部预应力筋束测试误差的平方和为:

故当测得张拉端拉力Fv,和被动端拉力Fl后,即可采用最小二乘法解方程组得到μ、k值。需要指出的是,由于参数μ和k的耦联,必须借助于2束以上的不同形状、长度的预应力钢束才能计算出μ和k的值。

2 摩阻系数的现场测试方法

2.1 试验设备的选择和布置

预应力摩阻系数测试采用的仪器设备分为两个部分,其一是预应力的张拉设备,目前均采用与预应力束相匹配的千斤顶;其二是测试仪器,常采用的测试仪器有荷载传感器(穿心式压力传感器)或千斤顶测力装置。

在实际工作中,不同孔数的预应力束所对应的穿心式压力传感器的规格差异很大,往往难以匹配。通过测试千斤顶油压来测定千斤顶所施加的力,不存在匹配问题,在工作中相对比较灵活、方便。千斤顶测力装置最常用为油压表,但油压表的精度在低量程时相对误差可达±10%以上,高量程时其误差也在±2%以上,再考虑到施工现场干扰因素众多,因此其精度一般只能够满足施工需求,远达不到摩阻参数测试实验的精度。而采用应变式压力传感器对千斤顶油压进行量测,其精度远高于压力表精度,完全可以满足摩阻试验的需求。

值得注意的是千斤顶内部也存在摩阻力,在进行摩阻试验时需要在主动端和被动端安装两组千斤顶,则主、被动端千斤顶真实张拉力为:

式中:F主、F被——千斤顶张拉力;

p——应变式压力传感器测得的油压;

S——千斤顶活塞面积;

f——千斤顶活塞与油缸之间的摩擦力。

为了避免由于千斤顶内摩擦力、油泵、油压表,以及应变式压力传感器本身的非线性带来的误差,在现场实验前在实验室内对千斤顶、电动油泵、油压表、传感器进行配套校准,分别建立千斤顶在主动端、被动端张拉力与传感器读数、油压表读数之间的数学关系。在现场试验时,则必须注意传感器和千斤顶之间的匹配关系要与实验室内校准时保持一致,从而避免以上系统误差的产生。

对长束预应力,单个千斤顶的行程一次张拉时一般不能满足预应力伸长量的要求,在施工时可采用多次张拉完成。但由于摩阻试验需要反复张拉,在千斤顶行程小于张拉量时,很难将力筋放松,退锚难度很大,往往会导致试验无法顺利进行。在实际的试验过程中,可采用多个千斤顶串联的方式弥补单个千斤顶伸长量不足的缺陷。

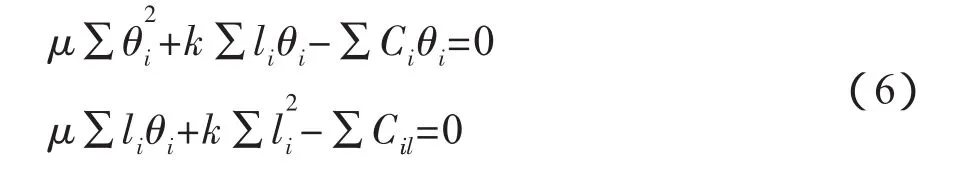

孔道摩阻试验传感器及千斤顶的布置方法如图1所示。

2.2 摩阻系数测试实验步骤

(1)试验束两端均安装压力传感器和张拉千斤顶。

(2)在试验开始时,预应力束两端同时张拉至设计张拉控制荷载的20%。

(3)将一端(单个千斤顶端)封闭作为被动端,以另一端(串联端)作为主动端,分级加载至设计张拉控制荷载;每级荷载到位后,均读取两端传感器读数并进行记录。

(4)重复张拉3次,将上述3次压力差平均值再次平均,即为(孔道+喇叭口)摩阻力的测定值。

(5)更换试验束进行试验,直至所有试验束测试完毕。

2.3 锚圈口损失的扣除

在预应力混凝土施工中,预应力筋与锚、夹具的摩擦是造成预应力损失的重要因素之一。由于锚具加工情况存在区别,不同的锚具的实际摩阻损失也有所不同,所以常用的锚口(喇叭口)损失经验参数只能作为参考。

由摩阻试验所测得的预应力损失中包含了锚口损失的部分,为了得到准确的摩阻系数值,则必须扣除锚口摩阻损失的影响。基于此原因,有必要对所采用锚具的锚口损失进行测试,以获取准确的锚口损失参数,在计算管道摩阻系数时予以剔除。

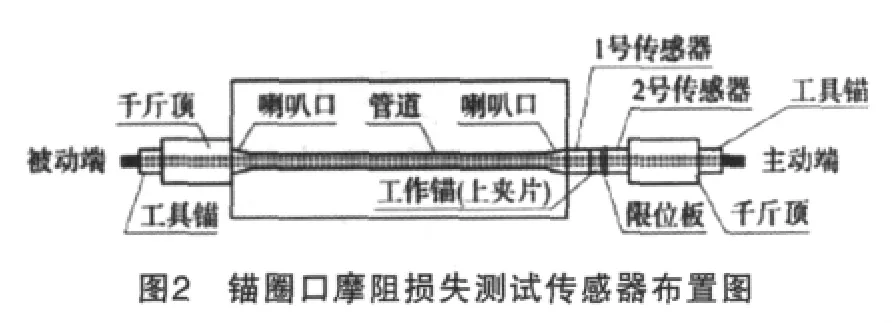

锚口测试的方法如图2所示。为了测量预应力钢绞线的锚圈口损失,在试验束的张拉端安装2个传感器,1个在锚板内,1个在锚板外,张拉时2个传感器的荷载示值之差即为锚圈口摩阻损失。即:锚圈口摩阻损失=(锚板外传感器-锚板内传感器)/锚板外传感器。

试验张拉3次,取其平均值作为最终取值。

在取得锚口摩阻损失数据后,即可根据摩阻试验结果,扣除喇叭口损失,计算求解孔道摩阻系数μ和k值。

3 工程实例

3.1 工程概况

佛山市甘竹滩大桥,其主桥上部结构采用(95+150+95)m预应力混凝土连续刚构,箱梁采用三向预应力体系,其纵桥向预应力钢束根据受力要求分别采用22、25和27股ФS15.2高强低松弛钢绞线,钢绞线抗拉强度标准值fpk=1860 MPa,均采用两端张拉。其顶、底板钢绞线布置既有平弯又有竖弯,空间包角较大;同时由于跨径较大,预应力束顶板束最长达150 m,腹板最长达110 m,底板最长达74 m。预应力摩阻损失对有效预应力和施工张拉量的大小影响显著。因此,为确保其预应力体系施工时张拉伸长量的准确性,以及掌握结构真实的预应力情况,特对该桥进行了摩阻系数的测试。

3.2 试验设备和仪器

该试验选用的主要设备仪器包括:4个650吨位油压千斤顶;4台ZYBZ2-80型高压电动油泵;同油泵千斤顶相匹配的高压油管;用于张拉端千斤顶的串联定位,采用扁铁自制,与千斤顶尺寸相匹配的定位套环;用于千斤顶按照和定位的钢支架、手拉葫芦等;工作锚、工具锚;0.4级精密耐震压力表;CYY111/100 MPa型应变式传感器;2000A型标准负荷测量仪。

以上传感器、测量仪均与千斤顶进行配对,并在实验室内通过YE-5000A液压型试验机进行了精确的标定。在现场试验时,千斤顶、测量仪、传感器的配对情况必须与实验室标定时保持一致。

3.3 试验束的选择

试验预应力束的选定需要遵循以下原则,一是试验束应具有一定的代表性,其试验结果能够指导桥梁预应力的施工;二是要尽量方便快速,以不影响或少影响施工进度;三是要在测试系统所能达到的张拉长度内。

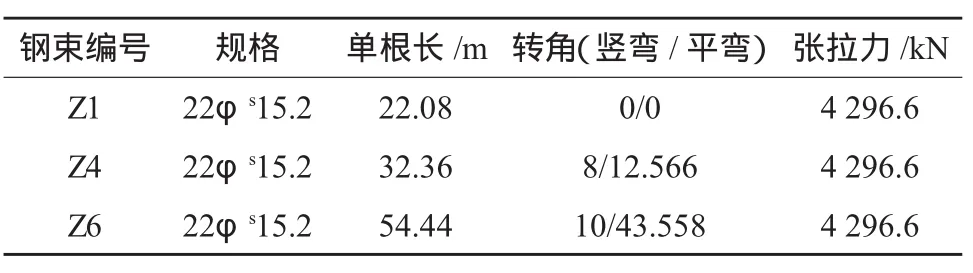

由于顶板、底板束在进行试验时千斤顶的串联安装比较困难,以及受到实际工程施工进度安排的影响,最终选择3对底板束作为试验束,分别为底板束Z2、Z4、Z6,其主要参数如表1所列。

表1 试验束的主要参数表

3.4 试验结果与分析

通过实验室张拉台座对锚头及配套的喇叭口进行了锚口摩阻损失试验,取3次试验平均值,锚口损失为2.20%。

3对试验束摩阻试验结果如表2所列。

表2 试验朿摩阻试验结果汇总表

设计所采用μpd1=0.15,kpd=0.001。与之相比,实测所得μ值相差很小,几乎一致,而κ值略偏大,说明在施工过程中孔道偏差大于设计采用参数,但此偏差对伸长量影响不大,对总摩阻损失影响在允许范围以内,说明在计算结构受力时采用设计值可行,同时设计值可以指导施工。

3.5 试验中应注意的问题

预应力摩阻试验现场试验受多种因素的影响,试验难度很大,试验数据具有较大的离散性,因此在进行试验时必须特别注意以下几个问题:

(1)采用应变式压力传感器测定千斤顶张拉力时,千斤顶和传感器、测量仪在试验前必需采用大吨位和高精度的压力机进行标定,同时注意在现场试验时所采用千斤顶、传感器、测量仪的配对情况必须与实验室标定时保持一致;其布置于主动端还是被动端也要与实验室校准时一致。

(2)试验采用的张拉力与设计张拉力相差不宜过大。从现场测试情况看,在较低张拉力情况下,试验数据表现具有较大的不稳定性,说明在低应力状态下数据误差较大。随着张拉力的增加试验数据的一致性逐步增强。同时反复多次张拉测试后数据的稳定性也有所改善。

(3)采用串联多个千斤顶进行试验时,串联千斤顶轴心必须保持一致,同时必须与预应力束对心,并保持走向一致,否则试验误差将大幅增加,同时还可能导致预应力束的断股等状况的发生。由于千斤顶往往重达数百公斤,其对心难度很大,而且一旦千斤顶开始张拉受力,则几乎不可能对其进行调整,因此在试验前应采用自制的定位套环进行定位,使其在未受力前就对心就位。

4 结语

(1)对于空间长预应力束,其摩阻损失按规范取μ,k值计算结果与实际有一定差别,建议取值应尽可能通过试验进行确定,而后以此为依据进行施工控制。

(2)由摩阻实验的数据结果看,孔道摩阻系数μ的取值与设计相差不大,但孔道偏差系数k的取值要大于设计值,说明在大跨径预应力结构施工时,由于预应力管道密布,工艺难度较大,以及受施工单位施工水平等因素影响,管道偏差要大于设计值。建议在大跨径预应力结构的设计中应充分考虑这一因素。

(3)该次试验数据离散性较小,试验结果相对理想。但在笔者进行的其他摩阻试验中,试验数据往往表现出很大的离散性,反映出预应力束的施工过程中在工艺控制的稳定性上尚存在不足,在以后的施工中应予以重视,加以改进。测试数据离散性的大小也是施工单位施工管理水平的重要标志之一。

(4)预应力摩阻试验绝大部分工作在施工现场完成,环境条件差别很大,受各种不确定因素的干扰也较大。而由于该试验不是常规试验,所用设备、仪器灵敏度较高,对环境要求相对苛刻,因此该试验的难度也远高于常规试验检测项目。由于担心对工程进度造成影响,各工程项目大多不愿进行摩阻系数的测试,从而导致了目前此类基础数据的缺乏。建议在有条件的情况下,应积极开展类似工作,根据实测结果调整张拉工艺或张拉控制应力,以更加客观的掌握预应力体系的真实摩阻损失状态,为设计工作提供更准确的参数。

[1]刘志文,宋一凡,赵小星,贺拴海.空间曲线预应力束摩阻损失参数[J].西安公路交通大学学报,2001(7).

[2]高至飞.混凝土曲线梁超长预应力束孔道摩阻试验[J].广东土木与建筑,2008,(9).

[3]邹焕祖,刘自明.预应力混凝土空间长钢绞线束孔道摩阻损失的测试方法[J].桥梁建设,1993,(4).

[4]傅昌林.预应力用液压千斤顶装置校准应注意的几个问题[J].工程科技,2009(1).

[5]李艳,李新娥,裴东兴.应变式压力传感器及其应用电路设计[J].计量与测试技术,2007,(12).

[6]JGJ85-2002,预应力筋用锚具、夹具和连接器应用技术规程[S].

[7]GB/T 14370-2007,预应力筋用锚具、夹具和连接器 [S].

[8]JTGD62-2004,公路钢筋混凝土及预应力混凝土桥涵设计规范[S].