AlCu合金的反应离子刻蚀工艺研究

2010-06-13吴志明太惠玲

苟 君,吴志明,太惠玲,袁 凯

(电子科技大学电子薄膜与集成器件国家重点实验室,成都610054)

1 引言

由于Al及其合金具有较高的导电率、较好的对下层衬底或介质的粘附性、良好的延展性等优点而被广泛地用作半导体器件及VLSI的互连金属[1-2]。因此,Al及其合金的刻蚀是微细加工中的关键工艺之一。目前,多数工艺线采用反应离子刻蚀技术对Al及其合金进行干法刻蚀,它是一种物理和化学作用相结合的刻蚀技术[3]。刻蚀AlCu合金一般采用氯基刻蚀剂,如 BCl3,Cl2,CCl4,SiCl4,HCl 等[1]。BCl3在AlCu的反应离子刻蚀中是必要的,因为铝表面一般有一层氧化物,氯不能刻蚀这层表面,须添加BCl3增加溅射量去除。同时Cu的生成物挥发性很差,增大 BCl3的轰击有利于 Cu的去除[4-5]。但BCl3分解度较低,刻蚀Al的速率较慢,所以通常与Cl2一起混合使用。通常,还在刻蚀气体中加入一定量的中性气体用于减少侧向刻蚀,经常使用的有N2、CHF3、C2H4等,N2与侧壁 Al 生成 AlxNy[2],CHF3等与光刻胶反应生成聚合物沉积在侧壁上,防止横向腐蚀的进一步进行。

微细加工中的图形非常精细,要求刻蚀时要洁净,避免由于刻蚀反应引入沾污,并最大限度地避免刻蚀后残留物的出现[6]。但刻蚀后表面出现残留物是AlCu合金刻蚀中经常遇到的问题,这可能影响器件的性能和成品率。因此,刻蚀获得清洁表面或刻蚀后残留物的去除是AlCu合金刻蚀的关键之一。

实验中采用BCl3、Cl2和N2刻蚀AlCu合金,并加入少量文献中较少报道的CH4气体用于形成聚合物以保护侧壁。通过实验对工艺参数进行优化,分析了CH4的侧壁保护作用,并重点研究了刻蚀残留物的去除,最终实现细线条Al的刻蚀。

2 刻蚀设备与工艺

刻蚀设备为德国FHR公司生产的RIE 150×4。刻蚀过程中,为帮助生成物挥发,腔体温度设置为57℃。此外,基片温度设为3℃。

采用BCl3和Cl2刻蚀Al合金,并在刻蚀气体中加入N2和CH4。其中N2除保护侧壁外,还是轰击气体,也可以稀释刻蚀剂,起到调节刻蚀速率和提高均匀性的作用。但实验中发现N2的加入会使得生成的侧壁聚合物变得疏松,如果不进行后处理工艺,则聚合物会掉落,造成漏电现象,故N2流量不能太大。加入CH4主要用于形成聚合物以保护侧壁。

结合Al合金刻蚀的特殊性,刻蚀分四步进行:第一步主要用到BCl3,用来去除铝膜表面的氧化层;第二步为主蚀刻,Cl2在刻蚀中起主要作用;第三步为过刻蚀;第四部用CF4处理,以F置换Cl离子,抑制后腐蚀的发生。

3 实验结果与讨论

3.1 刻蚀工艺优化

实验中改变各工艺参数,发现各工艺参数对刻蚀的影响大致如表1所示。

表1 各工艺参数对刻蚀的影响

其中:↑表示增大;↓表示减小;↑↑表示急剧增大。

对比各参数的影响,实验最终确定主刻蚀阶段功率200W,气压4Pa,气体配比为BCl3∶Cl2∶N2∶CH4=4∶4∶1∶1。主刻蚀前增大BCl3的物理轰击,以去除氧化物。过刻蚀时同样增大物理轰击,以去除Cu残留物,因为Cu主要附集于Al合金底部与下层衬底的界面处[7-8],刻蚀结束后在较低功率较高气压下采用CF4等离子体处理以F置换Cl离子,减少后腐蚀。采用此工艺刻蚀后取得了较好的效果,刻蚀速率为80nm/min,对光刻胶选择比大于5,对下层氮化硅的选择比大于10,均匀性小于3%,刻蚀后下层介质及Al表面较洁净,后腐蚀较少,线条清晰完整。

3.2 CH4的侧壁保护作用

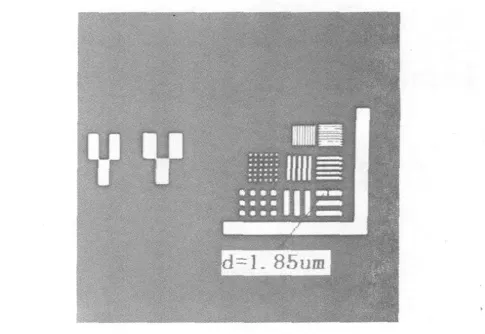

为检验CH4的侧壁保护作用,实验在优化的工艺基础上,分别采用不含CH4和含CH4的刻蚀气体刻蚀AlCu合金,刻蚀后在金相显微镜下对光刻标记的线宽进行了测量,如图1和图2所示。

从图1、图2可以看出,加入CH4气体,刻蚀后的线条更清晰,横向刻蚀较少;而采用不含CH4的气体刻蚀,宽2μm的光刻标记刻蚀后为1.65μm,线宽损失较严重。可见,加入CH4,起到了较好的侧壁保护作用,CH4与CHF3一样,会与光刻胶生成CH聚合物,刻蚀过程中沉积在图形侧壁上,防止横向刻蚀进一步进行。

图1 不加CH4刻蚀后的光刻标记

图2 加入CH4刻蚀后的光刻标记

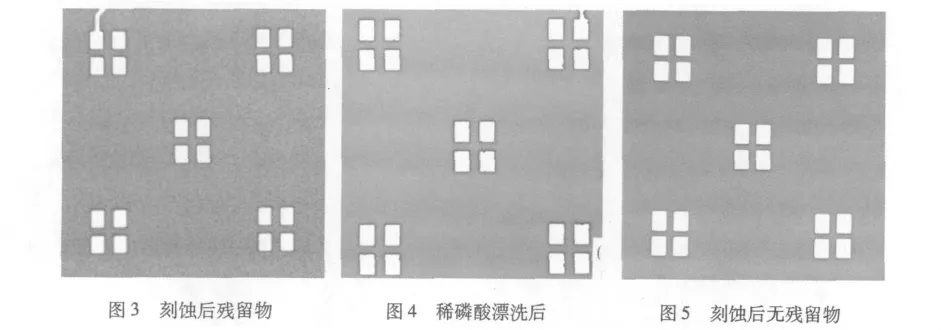

3.3 残留物的去除

AlCu合金刻蚀后的残留物可能为未刻蚀掉的Cu或挥发性不好的CuCl2,也可能含有用于侧壁保护的聚合物,如图3所示。刻蚀后湿法处理可以去除部分残留物,如用稀磷酸漂洗,但此法会侧向腐蚀Al线条从而影响线宽,同时,湿法清洗容易引入其它污染,如图4所示。实验通过调整Al刻蚀工艺,以期在刻蚀过程中去除残留物,获得清洁表面。研究发现:①采用较高的射频功率,可提高刻蚀速率并加强物理刻蚀,有利于Cu的去除;②足够的过刻时间,能有效去除残留物,实验通过光谱终点检测信号控制主刻蚀时间,过刻时间为主刻蚀时间的40%;③采用较低的气体压强或较小的气体总流量,使生成物很快被抽走,有利于保持表面清洁;④用于侧壁保护的气体少量即可,这样即保证了活性离子的浓度,又避免在刻蚀时过多地形成聚合物。按以上3点优化刻蚀工艺后,实验最终获得了洁净的表面,如 图5所示。

4 结束语

Al及其合金的刻蚀是微细加工中最关键的工艺之一。采用BCl3、Cl2、N2和CH4刻蚀AlCu合金,实验研究发现:优化后的工艺刻蚀AlCu合金取得较好的效果,各项参数均达到应用要求;CH4用作钝化气体起到较好的侧壁保护作用;增大物理刻蚀和保持腔内低压可去除表面残留物。

[1]李希有,周卫,张伟,等.Al_Si合金RIE参数选择[J].制造技术,2004,29(11):19 -21.

[2]付玉霞,刘志弘,刘荣华,等.铝RIE刻蚀工艺[J].半导体情报,2000,37(5):37 -40.

[3]来五星,廖广兰,史铁林,等.反应离子刻蚀加工工艺技术的研究[J].半导体技术,2006,31(5):414 -416.

[4]W Y Lee,J M Eldridge,G C Schwartz.Reactive Ion Etching.Induced Corrosion of Al and Al - Cu Films[J].Appl.Phys.,1981(4):2994.

[5]D W Hess.Plasma etch chemistry of aluminum and aluminum alloy films[J].Plasma Chemistry and Plasma Processing,1982,2(2):141 -155.

[6]王阳元,关旭东,等.集成电路工艺基础[M].北京:高等教育出版社,1991.

[7]R Carell,W S Blackley,E E Thompson.Process trends for DPS metal etch-a case study for Al-1%Cu logic devices[C].IEEE/SEMIAdvanced Semiconductor Manufacturing Conference,1997.

[8]Paul E Riley,Mira Ben - tzur,Rahim Kavari.Composite metal etching for submicron integrated circuits[J].IEEE TRANSACTIONS ON SEMICONDUCTOR MANUFACTURING,1995,8(3):309-312.