我国超净高纯试剂的应用与发展

2010-06-13徐英伟

徐英伟

(中国电子科技集团公司第四十七研究所,沈阳110032)

1 引言

进入二十一世纪以来,微电子技术的发展进入了一个全新的时代。从传统的印制线路板制作技术、表面组装技术、分立器件制作技术及集成电路(IC)制作技术的不断升级换代,到TFT-LCD制作技术的快速发展,特别是近年来发展速度飞快的LED(包括OLED及AMOLED)制作技术和光伏技术,无不对与之配套的电子化工材料提出了全新、更高的要求。但无论这些技术的发展如何及新技术的出现,所需配套的电子化工材料的种类基本上没有变化,依旧包括超净高纯试剂、光刻胶、电子特种气体及电子塑封材料等。这些材料质量的好坏,直接影响着不同制作技术所形成电子产品的性能及质量的优劣,其中的超净高纯试剂、光刻胶和电子特种气体依旧是制约上述微电子微细加工技术发展的瓶颈。

2 国内外微电子微细加工技术发展现状

微细加工技术主要是指实现图形转移整个过程中的处理技术,也就是将掩膜母版上的几何图形先转移到基片表面的光刻胶胶膜上,然后再通过从曝光到蚀刻等一系列处理技术,把光刻胶膜上的图像复制到衬底基片表面并形成永久性图形的工艺处理过程。从分立器件、集成电路的制作,到 TFTLCD、LED等的制作,其基本原理是一致的,其中尤以集成电路制作技术的发展更为突出,发展及升级换代速度更快。

2.1 国际上微电子微细加工技术发展现状

随着集成电路集成度的不断提高,电路的线宽越来越细。根据Raleigh准则,投影曝光的最大分辨率为 δ=kλ/NA[1],其中 δ 为可分辨的线宽或两点距离,λ为成像的光波长,k为常数(在Raleigh的理论中等于0.5),NA为透镜的开口数(Numerical Aperture,NA,数值孔径,即透镜半径和焦距之比)。依据Raleigh准则可以看出,成像光波长愈短,则成像的线宽愈细。因此为适应集成电路线宽不断缩小的要求,光刻机波长由紫外宽谱向g线(436nm)→i线(365nm)→248nm→193nm的方向转移,近年来甚至出现了极紫外(Extreme UltraViolet,EUV,波长仅为13.5nm)光刻,以相应波长为感光波长的各类光刻胶也应运而生。

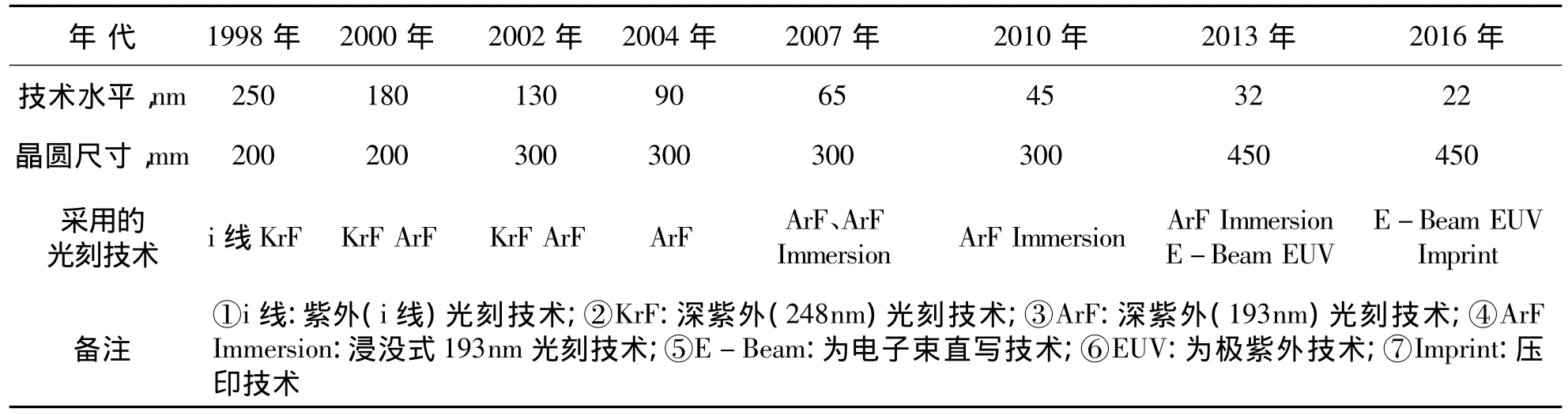

尽管世界半导体技术已经历了半个多世纪的发展历程,但现在依旧保持着强劲的发展态势,继续遵循着Moore定律,即芯片以集成度18个月翻一番、器件尺寸每三年缩小0.7倍的速度在发展。自二十世纪九十年代末以来,集成电路制作技术的竞争更为激烈,发展速度更为加快,根据2007年的国际半导体技术路线图(International Technology Roadmap for Semiconductors,ITRS)显示,90nm、65nm 和45nm技术相继实现量产,32nm技术已经实现了突破性的进展,22nm技术也已有研究成果报道,具体见表1。

表1 国际上光刻技术发展路线图

在IC生产线的建设方面,到2007年,国际上已有超过十五个国家建有160多条8英寸生产线、共有8个国家建有超过30条12英寸生产线,2008年以来由于国际金融危机的影响,导致IC产业止步不前,原来预计的生产线的建设难以获得突破性的进展。

薄膜晶体管液晶显示器(TFT-LCD)产业已经成为当今产业界为数不多的几个高成长产业之一。过去10多年,世界各国特别是日本、韩国、台湾等国家和地区,已经为它投资了上千亿美元,形成地域相当集中、规模相当巨大的产业集群。DISPLAY SEARCH几年前预测2008年平板显示(FPD)产业的产值将达到1000亿美元,实际上2007年这个目标就已经达到了。2008年全球面板厂资本总计支出约1250亿元人民币,较去年约800亿元暴增56%。照目前的情况看,前5大面板厂已全部有了建设8代线的计划,到2009年底之前至少将有5座实现量产的8代厂。这将极大影响整个产业的格局。到2009年国际上已建有从5代至8代生产线近100条,其中6代生产线7条、7代生产线6条、8代生产线5条。预计至2012年还将有近20条生产线建成投产,其中8代生产线7条、10代生产线1条、11代生产线2条。

以上这一切充分反映了国际上以集成电路和TFT-LCD为代表的微电子产业的巨大发展前景和可观的市场规模。

2.2 国内微电子微细加工技术发展现状

在我国,21世纪初是微电子技术迅猛发展的关键时期,到目前为止,我国集成电路生产线已超过50条,其中:12英寸晶圆生产线3条、8英寸晶圆生产线12条、6英寸晶圆生产线12条,最小加工线宽已达65nm。在建集成电路生产线16条,其中8英寸晶圆生产线8条、12英寸晶圆生产线3条。在这些生产线中,最小加工线宽已达65nm(主要采用193nm光刻技术),绝大部分加工线宽为90nm~0.18μm(主要采用248nm和193nm光刻技术)。中芯国际现已引进浸入式193nm曝光机,用于45nm技术的试验,是目前我国引进技术最为先进的IC制作工艺设备[2]。

在分立器件的制作方面,国内主要生产厂家已超过20家,年生产分立器件大约在200亿只左右。随着微细加工技术的发展,国外为了开发更高档次的产品,同时由于我国生产的器件成本相对较低,国外公司正在把分立器件等方面的加工制作生产线逐渐向我国转移。因此,在今后的一段时间内,分立器件的产量还将进一步扩大,水平也将逐步提高。

在TFT-LCD方面,我国目前已经建成多达60多条LCD生产线,这些生产线广泛分布于东北地区、北京地区、长江三角洲地区及珠江三角洲地区,但技术水平较低,主要包括2代、2.5代、4.5代和5代生产线。2008年10月,国内最大的彩色显像管生产商彩虹集团宣布,将在张家港市兴建一条6代线,一期建设投资146亿元人民币,建设周期两年,计划产能6万片/月。2009年4月,京东方项目总投资175亿元的TFT-LCD六代线项目在合肥新站区开工建设,项目达产后每月能生产玻璃基板投片9万片,主要用于37英寸及以下电视机、电脑等的显示器。2009年8月31日,京东方总投资280亿元的TFT-LCD8代线项目建设在北京破土动工,这是我国依靠自主力量建设的首条能够供应40英寸以上液晶电视面板的TFT-LCD生产线。目前,如果算上京东方已建、在建和待建的几条液晶生产线,京东方每年将具有3500万片以上的液晶面板生产能力。并且当六代线形成稳定产能之后,将使国内液晶面板生产能力提高至一个新的水平。

由此可见,我国无论从集成电路还是TFTLCD产业,都紧跟国际微电子产业发展步伐,同样呈现蓬勃发展的良好势头。

3 超净高纯试剂国内外发展现状

随着微电子技术的不断升级换代及新技术、相关产品的不断涌现,对与之配套的微电子化工材料也提出了新的要求。在集成电路制作方面,其前工序生产所用的微电子化工材料约占集成电路材料总成本的15%左右,其中超净高纯试剂约占5%左右,涵盖了包括无机、有机及混合溶液等在内的上百个品种。而在LCD制作方面,主要使用的包括异丙醇等有机试剂及无机显影等试剂。分立器件与LED等的制作所需超净高纯试剂与集成电路的配套需求基本相同。

3.1 超净高纯试剂的应用

超净高纯试剂又称工艺化学品(Process Chemicals),依照超净高纯试剂的用途进行分类的话,可以将其划分为湿法清洗剂、光刻胶配套试剂、湿法蚀刻剂和掺杂用试剂等。如果依照其性质进行分类可以分为:无机酸类、无机碱类、有机溶剂类和其他类。有关资料显示,超净高纯试剂在半导体工业中的消耗比例大致为:H2SO4约占2%7-33%、H2O2约占8% -22%、NH4OH约占8%、HCl约占3% -8%、其它酸约占10% -20%、蚀刻剂约占12% -20%,有机溶剂约占10%-15%。

在标准的集成电路制造工艺流程中,涉及晶圆清洗或表面预处理的工艺就超过100步之多,包括曝光后光刻胶的剥离、灰化残留物的去除、本征氧化物的去除,甚至还有选择性刻蚀。尽管干法工艺不断发展,且在某些应用中具有独特的优势,但是大多数晶圆清洗及表面预处理工艺还是湿法工艺,即使用由多种化学物质组成的混合溶液,包括氢氟酸、盐酸、硫酸、磷酸、双氧水以及大量用于稀释与冲洗的去离子水。通常在批浸没或批喷雾系统内对晶圆进行处理,当然还包括日益广泛使用的单晶圆清洗方法。现在的趋势是使用更稀释的化学溶液,辅之以某种形式的机械能,如超声波或喷射式喷雾处理等。

光刻工艺是微电子技术制作过程中的关键工艺之一,所涉及到的光刻胶配套试剂包括用于光刻胶稀释用溶剂、涂胶前用于基片表面处理的表面处理剂(如六甲基二硅胺烷)、曝光之后的显影剂(四甲基氢氧化铵水溶液)、去除基片上残余光刻胶的去胶剂(包括硫酸、过氧化氢、n-甲基-2-吡咯烷酮及混合有机溶剂组成的去胶剂、剥离液等),对于剥离光刻胶的试剂,既要保证完全地去除光刻胶,同时还要保证剥离后的缺陷率在规定的范围内,而且还不会损伤薄膜和结构。

蚀刻工艺是继光刻工艺之后的又一关键工艺,依蚀刻对象的不同可分为:①绝缘膜的蚀刻;②半导体膜蚀刻;③导体膜蚀刻;④有机材料蚀刻。不同蚀刻对象所需的蚀刻液不同,但主要以混酸蚀刻液为主。

掺杂工艺也是微电子技术制备过程中的关键工艺之一,此工艺涉及到的超净高纯试剂主要包括三溴化硼、三氯氧磷、三甲基硼酸酯和三甲基磷酯等。

3.2 超净高纯试剂国外发展现状

目前在国际上从事超净高纯试剂的研究开发及大规模生产的主要有德国的E.Merck公司,美国的Rohm Hass公司,日本的 Wako、Sumitomo、住友合成、德川、三菱等,我国在台湾地区主要有台湾Merck,在大陆有长春化学、永光、长新化学等,韩国主要以DONGWOO FINECHEM为主。在技术方面,美国、德国、日本、韩国及我国的台湾地区目前已经在大规模生产45nm及以上技术用的超净高纯试剂,其中的过氧化氢、硫酸、异丙醇等主要品种一般在(5000~10000)吨/年的规模,32nm及以下技术用工艺化学品也已完成技术研究,具备相应的生产能力[3]。

3.3 超净高纯试剂国内发展现状

国内在超净高纯试剂方面,目前5μm IC技术用MOS级试剂的生产技术已经成熟,国内现有超净高纯试剂生产厂家大多生产这个档次的超净高纯试剂。0.8μm~1.2μm IC 技术用超净高纯试剂也已形成年产千吨级的规模。0.2μm ~0.6μm IC技术用BV-Ⅳ级超净高纯试剂(相当于国际SEMI标准C8水平)的工艺制备技术及分析测试技术有较大的突破,但由于受相关配套条件的制约,产业化技术还有待进一步的完善。至于0.09μm~0.2μm IC技术用BV-Ⅴ级超净高纯试剂(相当于国际SEMI标准C12水平)的工艺技术研究,在以北京化学试剂研究所为主承担的“十五”国家“863”超大规模集成电路配套材料重大专项课题完成后也有较大的突破,部分产品的产业化技术也将能够形成规模化生产,相关分析测试方法的研究也有了较大的突破,但总体上仍然受支撑条件落后、工艺技术不完善、配套设施及材料基础差等客观因素的制约,关键的工艺设备、分析测试用仪器设备和包装容器等必须依赖进口,超净高纯试剂工艺先进技术如气体吸收技术(包括气体低温精馏技术)、离子交换技术、膜处理技术等的应用要达到国外的先进水平也有一定的差距,这也导致真正要实现BV-Ⅴ级超净高纯试剂的工业化规模生产存在较大的差距。

4 超净高纯试剂产业国内外发展的主要差距

4.1 生产规模及产品结构

尽管我国微电子化工材料的研究起步较早,并取得了一定的成果,但成果产业化的速度较慢,还不能满足大生产的需求。在超净高纯试剂方面,国内只有用于5μm以上中小规模集成电路用的MOS试剂实现了规模生产,但品种较少,批量供应的不超过20个产品,主要供应分立器件、低档IC、LCD及光伏等技术的制作。大规模集成电路用超净高纯试剂仅有少数产品实现了中试规模的生产,年产规模仅为千吨级,而国外仅单一品种(如过氧化氢、硫酸、硝酸、异丙醇等)的规模就达(5000~20000)吨/年。以显影剂为例,Shipley产品有多达20多种规格的显影剂,针对不同光刻工艺及材质的基片配套的显影剂各不相同,为了改善显影剂的性能,根据需要添加了表面活性剂、活化剂等添加剂,而国内目前市场供应的主要显影剂为2.38%的四甲基氢氧化铵水溶液,而且规格单一,无法满足整个光刻工艺的需求。

4.2 主要技术差距

4.2.1 制备技术

目前国际上超净高纯试剂与电子技术同步发展或超前发展,0.8μm ~ 1.2μm、0.35μm ~ 0.5μm、0.25μm ~0.35μm 及0.09μm ~0.2μm 技术用微电子化工材料已经大规模投入生产,小于0.09μm技术用微电子化工材料已经完成科研,开始小批量供货。而我国目前只有2~3μm技术用MOS级超净高纯试剂实现了一定规模的生产,0.8μm ~1.2μm技术用BV-Ⅲ级超净高纯试剂只在“八五”期间完成了国家科技攻关,还没有实现规模化工业生产,0.09μm~0.2μm技术用BV-Ⅴ级超净高纯试剂的研究由于国家科技部“十五”期间设立了超大规模集成电路配套材料重大专项而取得了一定的突破,但由于支持力度不够,材料承制单位因财力有限而导致研究水平的停滞,致使超净高纯试剂方面的整体技术水平与国外相差依旧在10年以上的时间,并且这种差距还在不断加大,而且在品种的整体配套性方面也与国外存在较大的差距。“十一五”后期,国家启动极大规模集成电路工艺及设备重大专项,超净高纯试剂作为其中的课题之一,但由于承担单位自身没有技术储备,实现预定目标困难重重。

在工艺技术方面,目前最常用的是高温蒸馏、高效连续精馏、气体吸收、离子交换和膜处理技术,其中高温高效蒸馏(精馏)技术主要用于硫酸、盐酸、硝酸、氢氟酸及有机品种的制备,但成套工艺设备单产能力有限。气体吸收技术主要用于氢氧化铵的制备,这也是目前国内气体吸收技术最为成熟的工艺,而盐酸、氢氟酸、硫酸、磷酸等由于各自存在技术瓶颈而无法取得技术方面的突破。离子交换技术由于延伸于纯水的制备技术而主要用于过氧化氢的制备,此项技术相对比较成熟,但国产树脂的抗氧化性能力较差,同样导致大规模生产工艺无法实现跨越性的突破。而对于有机产品的制备,由于国产树脂的抗溶涨能力较差而导致此项技术无法实现突破。膜处理技术在国际上已经是较为成熟的技术,国际上用于相对难以处理的一些超净高纯试剂中大颗粒金属的去除,但成本相对较高,国内主要用于试剂中颗粒的去除。另外,分子蒸馏技术也开始在超净高纯试剂的制作中得到使用,但也存在设备材质及成本高的制约因素。

4.2.2 分析测试与标准化技术

在分析测试方面,杂质、颗粒的分析测试和标准化技术是超净高纯试剂产业化过程中不可缺少的环节,尽管国际半导体设备与材料组织制定了一系列国际标准,但国内目前依旧没有统一的标准可供参考。国内一些企业生产的产品在指标上达到了国际SEMI C12标准规范的技术水平,但缺少必要的分析测试方法,有的企业连基本的测试条件都不具备,也没有超纯分析的测试技术人员,难以规模提供高质量的产品。北京化学试剂研究所“十五”期间在承担国家“863”超大规模集成电路配套材料项目——ULSI用超净高纯试剂的研究过程中,在进行工艺研究的同时,安排了国内最强的分析测试力量进行分析测试方法的研究,完成了主体的去除技术、0.1μm的颗粒测试技术,至项目验收时完成了90nm~130nm技术用四个产品企业标准的制定工作。但由于受国内仪器设备条件的限制,这些标准的推广使用也受到较大的制约。

4.2.3 包装容器及材质

在包装方面,目前国际上用于高档超净高纯试剂包装的容器主要由加仑瓶、200L桶、1吨级方桶、吨级贮罐等,国内则依旧以500mL瓶、加仑瓶、25L桶为主。对于超大规模集成电路及极大规模集成电路生产线来说,小包装试剂已经无法满足生产的需求,主要原因是二次污染的引入而导致成品率的降低。国内无法实现大包装的主要原因一是包装容器的材质问题无法解决,现有的包装容器由于杂质的溶出过高及内表面颗粒的不断脱落而无法满足高质量产品包装的要求;二是包装容器的清洗技术无法满足大包装容器的清洗,国外的大包装一般不再需要使用前的二次清洗,而国内的包装容器不经过使用前的二次清洗就无法满足产品包装的要求,这也是制约国内超净高纯试剂发展的一个瓶颈问题。

4.2.4 环境保护要求的不断提高

随着国家对环境保护的要求越来越严,对于化工企业的排放要求及控制也越来越苛刻。今年7月份,由国家环境保护部牵头起草了《电子工业污染物排放标准电子专用材料》的国家标准,此标准的发布实施对于从事电子化工材料生产的企业来说又将会进一步的大幅增加生产成本,因为其中的部分金属杂质的控制项目有的已经超过了对超净高纯试剂本身的要求,这也是今后从事电子化工材料生产的企业所必须面对的现实。

5 结束语

随着IC的发展进入深亚微米时代,对与之配套的超净高纯试剂提出了更高要求。为适应新的发展,在制备技术方面,仍需进一步解决面广量大产品的工业化规模生产用高效连续精馏技术、离子交换技术、气体吸收技术及膜处理技术等,对于量小但作用关键的产品及重要的添加剂(如各种表面活性剂、碱性添加剂、流平剂及活化剂)等应完善纯化工艺技术,以保证国内超净高纯试剂品种的规格多样化及品种齐全化。在标准化技术方面,重点解决ppb级金属杂质和≥0.1μm颗粒的测定问题,在此基础上制定我国的超净高纯试剂国家标准,建立我国的标准化体系。另外还需要在包装方面关注储存运输容器结构材料的选择和结构设计,在满足客户对纯度要求,确保容器在使用点不构成对化学品质量的沾污的同时,还要符合有关安全规定。同时,国家也应给予超净高纯试剂发展以适当的政策优惠,对高档超净高纯试剂的研发给予必要的经费支持,以确保我国微电子技术所用的超净高纯试剂能够实现本土化生产。

[1]何鉴,盛瑞隆,穆启道.用于浸没式工艺的光刻胶研究进展[J].影像科学与光化学,2009,27(5):379 -390.

[2]穆启道.我国超净高纯试剂市场需求及产业化前景[J].电子信息材料,2008,12(4):16 -19.

[3]穆启道.集成电路制作技术的发展与超净高纯试剂的应用[J].集成电路应用,2003(2):56-60.