电机设备检修综合试验与检测平台

2010-06-12张延迟孟凡青姜建民郑祖平

解 大 ,张延迟 ,孟凡青 ,姜建民 ,郑祖平

(1.上海交通大学电气工程系,上海200240;2.上海电机学院电机系,上海200240)

0 引言

电机与电能的生产、传输和使用密切相关,是实现机电能量转换或改变电能特性的主要机械[1]。电机试验是电机技术性能和装配质量综合评价环节中最重要的一环,也是电机生产和制造过程中重要的工序之一。电机试验[2]是利用仪器、仪表以及其他设备,对电机生产过程中的半成品和成品,或者其配套装置的电气性能、力学性能和安全性能等指标,按照相关的标准进行检测,由此判断被试验的电机是否符合设计要求。对大型生产企业而言,为应对各种类型电机的测试需求,开发一种先进的工业控制技术及信息技术的电机测试平台势在必行[3]。

传统的电机试验设备,因其操作时间长,需观测的仪表多,测试数据的人工读取和分析计算,在一定程度上影响了电机试验的质量和测试精度[4]。

以微处理器为核心的微型计算机的出现,数字化自动化仪器仪表应用于测量领域,数字技术、调节技术、编码技术、接口技术、传感技术和数模转换技术等都为电机的测试平台的微机化和自动化提供了条件[5,6]。在国外,德国西门子公司采用了200型过程控制计算机,日本国际检测公司制造了MDP101和MDP102型电机性能综合测试仪。在国内,上海电器科学研究所研制出DZW-1型电机自动测试仪。但这些仪器价格较昂贵,不利于推广应用。

后来,上海电机技术研究所开发的AMT-1型电机性能综合测试系统,采用了双机结构,其中上位机为PC/XT机,下位机采用STD工控机。系统采用标准接口,便于系统组建和扩展,同时系统还具有友好的人机界面和强大的数据处理能力[7]。申克公司开发的电机测试系统则采用参数认定法。该方法的基本思想是:建立模拟的数学模型,通过其测量近似空载下的电压和电流,从而获得电机的各种性能指标;同时通过振动测量法,用图形识别的方式判断电机的噪声。随着虚拟仪器的技术飞快发展,基于虚拟仪器技术的电机测试系统也应运而生[8]。

1 试验平台设计

1.1 总体设计目标

试验平台的基本设计目标是:操作台统一通用,系统可靠性强,各部分通过高速的工业以太网互相联系,保留部分手动操作功能和指示灯和数字表显示功能。各部分的相对独立性保证了一组设备安装施工时,不影响其他设备的正常工作。

平台设计从试验装置的电气主回路系统、电气控制系统和数据采集和测量系统三个方面分别设计,如图1所示。

图1 系统功能结构图

试验台系统软、硬件设备包括试验电源系统、试验控制系统、传感器和信号调理模块、工业计算机、数据采集硬件和软件、数值运算处理软件、图形显示与操作软件、试验报告生成、波形与测量结果存储打印软件等。

(1)主回路系统部分

试验平台电气主回路包括有600kW的交流电机和600kW的直流电机以及变频电机负载试验电路;2000kW以下的交流高压电机,1000V大功率直流电机空载试验电路以及工频耐压、感应耐压等试验电路;还包括变压器试验电路。

(2)电气控制系统部分

试验平台控制系统采用多台PLC分散控制,通过工业以太网与控制台联系,每台PLC试验控制功能相对独立,可以单独工作也可以组合运用。

同时,本设计的测量系统和数据分析采用虚拟仪器技术,结合计算机强大的计算处理能力和仪器硬件的测量控制能力,通过计算机软件实现对系统的控制和数据的运算、分析、处理、显示、打印以及存储等功能。使系统功能远远超过一般仪器设备的简单组合,特别是在结果保存、波形存储、同步测量、系统的可扩展性和单台仪器实现多种功能等方面。

控制系统中多个控制台操作一台PLC设备的机会很少,故不易引起通信和控制的冲突。系统结构为DCS集散控制系统结构,可提高可靠性和系统冗余度。另外,控制系统通信拓扑结构明晰,试验情况多数由一个试验台和一个PLC进行控制通信和数据传输。由于每台PLC操作点数少,任务较轻,因此循检速度较快,且能以较快速度与系统通信。

各PLC之间、各操作台与数据服务器之间采用工业以太网连接,以确保通信的高速、可靠。控制系统以工控机为人机交互操作界面和数据采集处理中心,PLC为控制核心,以变频器、直流调速器和接触器为执行机构的控制模式。采用多PLC系统,减少每台PLC的开关量、模拟量输入和输出单位数量,加快PLC循检工作速度,保护动作时间小于100毫秒。

工控机通过工业以太网光纤通信接口,实现与多台PLC通信,把控制指令传送到PLC,由PLC完成相应的过程控制,由PLC负责完成系统中所有开关量信号的输入、输出和控制模拟量输出的操作。其中电压和电流等用于系统或电机保护的关键电量信号,可以采用各自设备的PLC直接采集汇总,再通过工业以太网总线传送到相应控制台的工控机。同时PLC可以直接根据相应的检测量,迅速完成保护过程。

实验的启动、调速、运行和停止等控制过程,以文件形式存储在工控机内,通过相应的接口下达到PLC,由PLC完成对现场各种工况过程的控制。

(3)数据采集和测量系统部分

数据采集和测量子系统分别对两部分进行采集和测量,一部分是对采集速度要求较高,但对精度要求不高,采用多套小型PLC控制装置上的模拟量采集单元直接采集测量。另一部分需要记录分析的数据精度要求较高,数据量较大约有100路左右,采用一套基于工业以太网的专用数据采集器采集试验数据。采集器可以进行存储缓冲和打包存储,确保数据时间标尺的统一性及数据采集的实时准确性,为数据的分析工作做好准备。数据采集器数据采集单元及工业以太网通信接口完成对现场传感器的数据采集。

考虑到系统的电磁兼容问题,所有送往采集板卡的模拟量信号都采用线性光电隔离器件进行适当的隔离,以低电流信号传送,采用屏蔽双绞线传输。同时一套用于应用工作,另一套备用。

本数据采集系统的优点是所有数据都由专用数据采集装置采集,采集速度快,实时性好,精度高;采样速度小于100毫秒,数据从采集、传送到控制台显示总时间小于500毫秒;实验平台配置的两套数据采集系统相互独立,互为校验,可靠性高;各试验控制部分相对独立,互不影响;系统具有双重保护功能,保护动作迅速;冗余度高,一套试验控制装置出现问题,不影响其他试验的正常进行。

1.2 平台安全保护及可靠性设计

由于试验平台的功率较大,整个测试系统的安全可靠性至关重要。本平台电气保护分为四部分。

(1)电流电压快速保护功能,主要由控制柜中继电和微机保护回路来完成,可以在试验台系统或被试电机及变压器发生故障后几毫秒至几十毫秒内动作,切断电源。

(2)部分电量的过载保护和振动、温度等非电量的超限快速保护由 PLC测控部分来完成,PLC检测到相应量值超限而直接动作保护,速度设计在100-500毫秒。

(3)当某些测量值超过设定的值,但超过量不大,短时间运行不会造成设备损坏时,工控机先发出声图报警信息,持续一段时间无人响应后,发出指令停机保护。保护动作时间设定为0.5秒至几十秒。

(4)以上三种保护都是针对试验台设备和被试验对象的。除此之外,还有针对试验人员的保护链,确保试验人员的人身安全。

同时,试验平台采用EMTP等仿真软件进行的数值仿真计算,标定保护动作值,验证系统在完成各种运行工况试验的可靠性。

2 测控对象方案设计

2.1 电动机参数测试设计

1)静态参数

参照有关标准,采用附表中的相应仪器进行测试,并将测试结果输入到计算机数据库中。对有标准计算机通信接口的数字式测量仪器可以通过485或以太网接口把数据直接采集到计算机中。其中需要进行测试的项目包括以下几点。

(1)冷态直流电阻测量

在电机接线试验前,采用直流电阻测试仪进行手工测量,再通过485通信或操作台人机界面,录入到计算机数据库中,以备与以后的检修测量对比。

(2)绝缘电阻测量

在电机接线试验前,采用数字式兆欧表进行手工测量,根据测量结果判定电机能否进行下一步的运行试验。

(3)工频耐压试验,并形成试验数据曲线。

(4)匝间耐压试验,并形成试验数据曲线。

(5)温升试验

对于内部有予埋的PT100测温传感器的电动机,在试验前接线时就把相关端子接入PT100转换器,通过PT100转换器把温度信号转为4-20mA电流信号。对各测点预埋的PT100传感器,采用数据采集器进行采集。对有强电磁干扰的测点采用模拟量隔离模块,隔离后再进行采集。这些采集数据可在计算机内形成试验数据曲线。

对于没有预埋的PT100测温传感器的小型电动机,可以采用在电动机外壳风扇不直接吹到的地方固定PT100测温传感器,以实现测量温度及自动计算温升。对于短时间的简单温升试验,也可以采用带4-20mA信号输出的红外测温枪测出电机外壳温度或用热态直流电阻间接计算出温度,通过采集器采集或通过操作台人机界面录入计算机,并形成试验数据曲线。

2)动态参数

采用变送器对各测点的交直流电压、电流、功率和频率等进行采集并转化为电流信号,采用屏蔽双绞线传输到数据采集器,将实时数据存入硬盘。采样速度根据所需分析数据要求由软件自动进行设定。此外,系统针对所需检测的下列各项独立参数,还可采用外置的专用仪表或独立的检测分析设备共同检测,以起到数值标定及实时值显示对比功能。提高系统的实时控制直观性。

3)电机振动测量

(1)电机噪声测量

电机噪声的测量采用固定电容式传感器和信号变送器,采集结果直接进入数据采集器,形成试验数据曲线。

(2)电机转速测量

由于现场工作环境较好,可根据测量和安装需要采用霍尔型或光电型转速传感器,通过压频转换后进数据采集器,形成试验数据曲线。对低速设备采用100倍频法以增加测量精度和测量速度。对于不需要调速运行的电机,转速相对稳定,可以采用高精度激光转速表手工测量,避免了接线的麻烦。对于变频电机可以采用固定式转速测量装置,实时跟踪测量电机转速变化。

(3)空载试验

相应电机的空载试验由PLC自动完成对试验的时间控制、调压控制,自动完成试验的控制和测量全过程。并根据采集的试验数据计算出风摩损耗、定子铜损耗、机械损耗及铁心损耗。所有的试验数据均形成试验报表和曲线。

(4)堵转试验

堵转试验由PLC自动完成对试验的时间控制、调压控制以及自动完成试验的控制和电压、电流、力矩测量全过程。并根据采集的试验数据计算出电机的定子堵转电流和堵转力矩。所有的试验数据均可形成试验报表和曲线。

(5)负载试验

对于小型电动机可以采用测功机等负载设备完成负载试验,对于大型电动机采用功率回馈法完成负载试验。测量得到相关试验电机和陪试电机负荷的功率、转速等数据。由试验操作人员在操作台上选定试验电机的型号参数等数据并下达到PLC,由PLC自动控制完成试验的全过程。在试验过程中系统自动进行电机的启动,负载的投入和调节,同时数据采集器完成数值的测量记录,数据的分析计算等工作。所有的试验数据均可根据国标形成试验报表和曲线。全程实时监控电压、电流和温度等参数,确保试验设备的安全可靠运行。

(6)转矩和效率测量

电机扭矩的测量通常有直接和间接两种方法。本系统采用间接测量方式:在测得的相关试验电机和陪试电机负荷的功率和转速等数据以及已知的陪试电机工作效率数据表等数据基础上,通过计算得出被试电机的输出扭矩和工作效率。由计算机自动完成以上计算,通过测量的数据绘制效率曲线等。

2.2 手动控制设计

试验平台的手动控制功能是为了保证系统的高度可靠性而设定的后备功能。一旦在极其特殊的情况下,发生了计算机系统全面崩溃的事故,系统将可以切换至手动控制状态,实现由计算机自动控制可以完成的全部功能。

手动控制的操作面板安装于每一个操作台上,为实现完善的手动控制功能,本设计将确定以下两种手动控制方式:手动控制输入PLC前级方式和手动直接控制现场设备方式。上述两种方式的控制逻辑由矩阵电路设计实现。

2.3 矩阵电路

由于平台设计具有互操作性,每个操作台均可以对任意的一组设计试验进行操作,因此每个操作台上必须具有完全统一的手动控制操作面板。手动控制操作面板应含有试验选定、控制方式、操作按钮和指示灯几个主要部分。

试验选定是用来确定本试验平台进行哪一类试验的选择开关,也是将试验平台与所进行试验的PLC或者试验现场设备进行一一对应的选择开关。控制方式用来选择两种手动控制方式之一。操作按钮,含有启动、停止、急停、增加 1、减少 1、增加 2和减少2等七个按钮。

为达到通过手动控制试验目标的唯一性必须设计适当的逻辑选择矩阵,从而使任一个操作台的操作面板都可以根据需要进行试验。逻辑选择矩阵采用门电路实现,对于直接控制试验现场设备的情况,需要进行合适的电平转换。同时,试验选定开关具有锁定功能,可以将操作按钮锁定,被锁定的操作按钮失效,指示灯灭,以防止误操作。

2.4 系统精度控制

项目要求的各项试验中的系统测试精度不低于1级;为保证精度,对电压和电流等测试量,要设置多档位并可实现自动切换;在数字化仪表选型搭配中要充分考虑低电压和小电流情况的系统精度。

3 试验平台实现

3.1 试验平台基本硬件结构

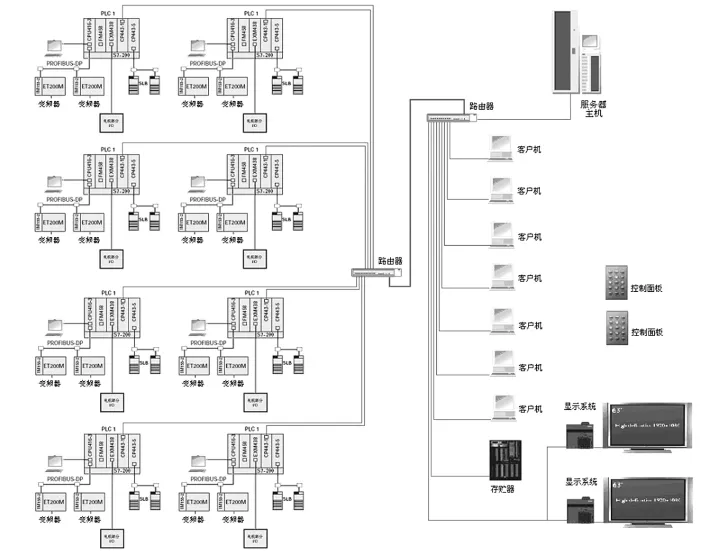

平台采用以PLC为核心的三级网络结构,第一级为由工控机组成的控制台和数据服务器,第二级为PLC和专用采集模块,这两级之间采用工业以太网光纤通信连接。第三级为接触器、有载调压器和变频器等执行机构和信号传感器、变送器等信号转换单元,与第二级之间采用24V开关量和0-20mA模拟量进行连接。

工控机通过工业以太网光纤通信接口,与多台西门子PLC通信,把控制指令传送到PLC,由PLC完成相应的过程控制,完成系统中所有开关量信号的输入、输出和控制模拟量输出的操作。工控机通过数据采集单元及工业以太网通信接口完成对现场传感器的数据采集。其中电压、电流等用于系统或电机保护的关键信号,可以采用各自设备的PLC直接采集汇总,再通过工业以太网总线传送到相应控制台的工控机。同时PLC可以直接根据相应的检测量,迅速完成保护过程。由于减少了每台PLC模拟量采集的路数,加快了循检速度,检测循检周期小于0.1秒,采用100MHz工业以太网数据通信上传时间小于0.5秒。设计中还要注意电磁兼容问题。

图2为系统整体硬件结构图。考虑到系统的电磁兼容问题,所有送往采集板卡的模拟量信号采用线性光电隔离器件进行适当的隔离,以0-20mA电流信号传送,采用屏蔽双绞线传输。

图2 系统硬件结构图

操作台工控机可以通过标准的100MHz以太网接口与PC服务器、工作站或笔记本电脑相连接,完成数据的异地转储、分析等功能。

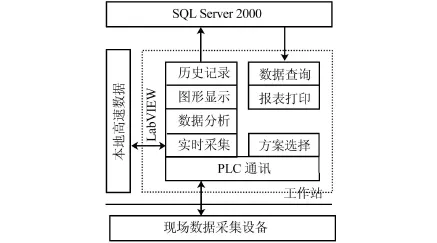

3.2 平台基本软件结构

软件系统采用美国NI公司的Labview软件为基本测试控制平台。Labview提供了试验平台必须的硬件驱动、数据通信、图形显示功能和数学分析库。其中包括了图形显示与人机接口、数据采集及其通讯、数据库功能、报表打印、保护和报警功能等几个部分。图3为软件系统框图。

图3 软件系统框图

3.3 试验示例

我们用变频电机为例进行一个试验示例。变频电机工作频率变化范围较大,传统的电压、电流测量手段都是针对工频测量,测量变频数据误差较大,很难保证较高的实时性和采样精度。本系统变频测量部分所选用的电量传感器均为高精度的LEM霍尔型电量变送器,工作频率在0-5kHz,用以采集电流和电压的瞬时值,并通过专用电量模块计算出电流、电压、有功、无功和功率因数等,再变换为4-20mA电流信号进行采集,确保对不同频率的电压、电流和功率等的精确测量。

(1)试验内容

400V/350kW以下交流低压电机负载试验;400V/690kW以下交流低压电机空载试验。

(2)试验装置及具体实施方案

试验装置为400kW变频调速柜和75 kW变频调速柜,主要完成电动机的启动和停止;变频器的频率调节;并网逆变器的启动和停止;直流陪试电机的投切;直流陪试电机励磁电压调整。

(3)400kW变频调速柜控制测量方法

用一台PLC完成对本装置的测控任务。实现大功率变频电机启动、负载运行、高压电机的低压变频电源启动和转高压电源运行等试验。系统保留原设计的所有保护及继电互锁功能。变频器输入电源分闸、合闸和故障复位采用手动操作,确保接线等操作时的人员安全。

4 结语

本设计的电机综合试验平台具有以下创新点。

(1)平台的检测容量大,最大可对600kW的直流电机和变频交流电机进行试验;同时还可完成各种电机的试验内容;

(2)具有组态结构模式,可以根据实际电机检测的需要,选择检测模块和接线;

(3)试验平台符合国家标准,具有通用性的检测功能;同时也可以根据用户的需要,自动设定检测的标准,进行检测判定;

(4)采用控制台PLC控制结合虚拟仪器的数字化检测模式,便于检测数据的运算、分析、处理、显示、打印以及存储。

系统运行情况表明,该检测平台设计合理,功能完善,各方面性能能够满足电机综合试验与检测平台的要求。

[1] 才家刚.电机试验技术及设备手册[M].北京:机械工业出版社,2004

[2] 黄湘宁.三相异步电机自动测试与控制系统的研究[D].长沙:湖南大学,2003

[3] 王益全,张炳义.电机测试技术[M].北京:科学出版社,2004

[4] 朱坤.电机试验台测试系统[D].北京:北京交通大学,2008

[5] 姚立海等.基于DAQ的电机测试系统[J].广州:电机电器技术,2002,(3):47-49

[6] 马怀俭,雷旭,马永峰.电机测试系统集成方法研究[J].上海:中小型电机,2000,27(5):42-44

[7] Finley.WR,Hodowanec,MM.Hussan,KS.Larabee.Understanding electrical and mechamcal tests performed on induction motors Petroleum and Chemical Industry Conference 2002 Industry Applications Society 49th Annual.2002:167-178

[8] 魏英静,马月辉,王硕禾.LabVIEW在电机测试中的应用[J].上海:中小型电机,2004,31(6):67-70