膨胀透平增压机膨胀侧止推瓦烧损原因分析及防范

2010-06-11张育林

丁 毅 ,张育林

(1.兰州石化公司;2.兰州中凯工贸有限责任公司,甘肃 兰 州 7 30060)

兰州石化公司化肥厂是兰州石化公司集有机、无机化工产品于一体的综合性分厂。膨胀透平增压机是合成氨装置的关键设备,主要作用是为氮气压缩机增压。该机由德国ATLASCOPCO公司制造,型号为ETB150NS。

2007年7~8月,B膨胀透平增压机因打量不足进行了大修,更换了膨胀侧轴承及三件轴封。2008年4月2日凌晨因突然停电造成整个化肥装置停车。在恢复开车过程中,停电前在用的B膨胀透平增压机(该机A、B两台一开一备)开启后,膨胀侧止推瓦温度高联锁跳车,瞬间瓦温高达180℃。该处瓦温正常运行时应为75~95℃。在检修过程中,发现增压侧止推瓦完好,而膨胀侧止推瓦八个瓦块均烧损变色,平均减薄超过1mm,两侧径向瓦也有不同程度的磨损,五处轴封石墨环均破损,需全部更换。另转子膨胀侧止推面磨损严重,需修复。本次检修的备件费用高达二三十万元,给化肥厂造成了较大的经济损失,为今后减少或杜绝此类事故的发生,特对膨胀透平增压机膨胀侧止推瓦烧损原因进行了探讨。

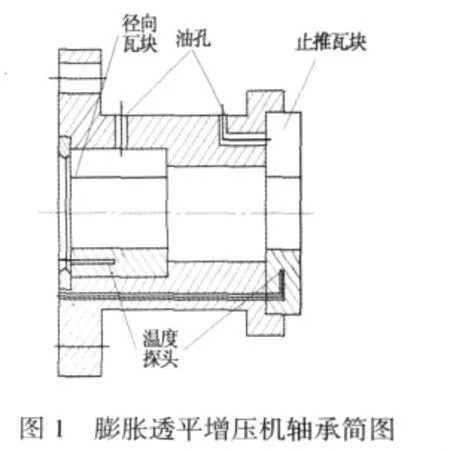

一、膨胀透平增压机结构简介

膨胀透平增压机基本为筒形缸体,膨胀与增压两侧缸体由中间轴承支架联接。设计正常转速为29 300r/m。膨胀侧入口装有喷嘴,以调节进气量。膨胀侧与增压侧共用一根轴,两端各有一级叶轮,相互对排,均为闭式结构,由铝合金制成。膨胀侧有两组轴密封,增压侧有三组轴密封,该密封外部为铬钢,内部镶有填充石墨环,有非常高的安装质量要求(安装间隙0.075~0.12mm)。轴封间通有密封氮气,能有效防止油气相互泄漏。在轴中间轴肩两侧各有一个径向止推联合轴承,能同时起到支撑与止推作用,其结构见图1。

二、膨胀透平增压机转子轴向推力的分析及计算

根据机组DCS控制终端及当班巡检记录显示,机组润滑油泵出口油压平稳正常,回油视镜中流量连续稳定,首先排除了由于润滑油系统出现故障而导致烧瓦的可能。根据增压侧止推瓦完好而膨胀侧止推瓦磨损严重的事故现状,初步判断是转子的轴向力平衡不好造成的。

由于叶轮的轮盘和轮盖两侧所受的气体作用力不同,相互抵消后,还会剩余部分轴向力作用于转子,所有叶轮轴向力之向量和就是整个转子的轴向推力。转子的轴向推力经平衡后,剩下的轴向推力由止推轴承来承担。如果推力过大会影响轴承寿命,严重时会造成轴瓦烧损,引起转子位移过大,造成转子与静止部件的严重碰撞。因此,根据止推瓦及轴密封的破坏状况,有必要对膨胀透平增压机转子轴向推力进行验算。

1.在正常生产工况下转子轴向推力计算

(1)膨胀侧转子轴向推力计算

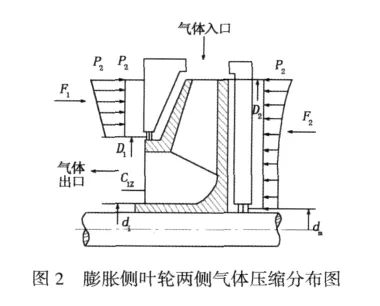

叶轮两侧气体压力分布情况见图2。轴向推力计算公式为:

式中:D1、D2、dM——相应部位直径,m;

P2——叶轮进口气体绝对压力,Pa;

ρ1、ρ2——叶轮出口、进口气体密度,kg/m3;

ρM——叶轮轮盘、轮盖两侧空腔中的气体密度,kg/m3,可取ρM=1/2(ρ1+ρ2);

u2——叶轮进口气体圆周速度,m/s。

参数如下:入口流量Q=33 000Nm3/h,转速n=29 300r/m,入口压力P2=2.06MPa,入口温度T2=157.7K,出口压力P1=0.68MPa,出口温度T1=97.98K,D1=108.8mm=0.1088m, D2=150mm=0.15m, dM≈dj=55.6 mm=0.0556m,ρ2=P2/ZRT2,其中Z——气体压缩因子,当压力<5.0MPa,可取Z=1;R——气体常数,R=296.7J/kg·K;代入计算得ρ2=44 kg/m3。ρ1=P1/ZRT1=22.9kg/m3,ρM=33.45kg/m3,u2=πD2n/60=230m/s。将上述数值代入式(1),得F膨=13 135.2N。

(2)增压侧转子轴向推力计算

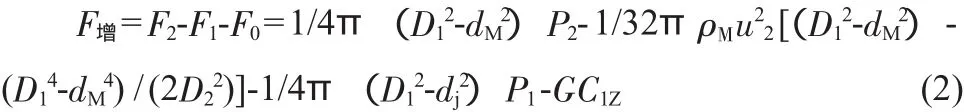

叶轮两侧气体压力分布情况见图3。轴向推力计算公式为:

式中:D1、D2、dM、dj——相应部位直径,m;

P1、P2——叶轮进、出口气体绝对压力,Pa;

ρ1、ρ2——叶轮进、出口气体密度,kg/m3;

ρM——叶轮轮盘、轮盖两侧空腔中的气体密度,kg/m3,可取ρM=1/2(ρ1+ρ2);

u2——叶轮出口气体圆周速度,m/s;

G——气体质量流量,kg/s;

C1Z——叶轮进口气体绝对速度,m/s。

参数如下:入口流量Q1=33 200Nm3/h,转速n=29 300r/m,入口压力P1=3.413MPa,入口温度T1=313K,出口压力P2=4.778MPa,出口温度T2=353.6K,D1=103.8mm=0.103 8m,D2=180mm=0.18m,dM≈dj=69.3 mm=0.069 3m,ρ1=P1/ZRT1=36.75 kg/m3, ρ2=P2/ZRT2=45.54 kg/m3, ρM=1/2(ρ1+ρ2)=41.15kg/m3,u2=πD2n/60=276m/s,G=Q1×ρ1=11.54 kg/s,C1Z=Q1/S,由S=1/4π(D12-DM2),得C1Z=66.78m/s。将上述数值代入式 (2),得F增=4 230N。

(3)整个转子轴向推力计算

转子轴向推力分布见图4。

整个转子轴向推力为两侧推力的向量和:F=F膨-F增=8 905.2N。由此可知,在正常生产工况下转子所受的轴向推力为8 905.2N。有资料记载,转子上应保留10 000N的轴向力,否则将引起转子轴向窜动。该值基本接近10 000N,而且根据A膨胀透平增压机良好的运行状况,可知膨胀透平增压机在正常生产工况下的轴向推力符合要求。

2.在开停车等非正常状况下转子轴向推力计算

在2007年7~8月对膨胀透平增压机的检修中,由于备件原因,膨胀侧径向瓦实际安装间隙为0.20mm,而要求安装间隙为0.14~0.16mm。在开车过程中,由于未按试运转要求进行操作,膨胀机轴振动值一度超标以致联锁跳车。这些都会对轴密封造成损害,导致轴密封间隙增大,据测量,这批更换下来的轴密封平均间隙为0.60mm,比要求间隙增大5~8倍。在这种情况下,转子的轴向推力肯定会有变化。以下对变化后的轴向力进行计算。

(1)膨胀侧转子轴向推力计算

叶轮两侧气体压力分布情况见图2。轮盘侧气体压力变为P2'。轴向推力计算公式为:

式中:P2'——叶轮轮盘侧气体压力。其他参数意义同式(1)。

参数如下:入口流量Q=17 500Nm3/h,转速n=26 200r/m,入口压力P2=1.13MPa,入口温度T2=163.3K,出口压力P1=0.606MPa,出口温度T1=101.76K,因轮盘侧空腔中气体速度呈线性增加,那么可假设气体压力呈线性降低,因此可取P2’=1/2,P2=0.565MPa。ρ1=P1/ZRT1=20.07kg/m3,ρ2=P2/ZRT2=23.32 kg/m3,ρM=1/2(ρ1+ρ2)=21.7 kg/m3,u2=πD2n/60=205.67 m/s,将上述数值代入式 (3),得F膨'=-2 337N。

(2)增压侧转子轴向推力计算

叶轮两侧气体压力分布情况见图3,轮盘侧气体压力变为P2'。轴向推力计算公式为:

式中:P2'——为叶轮轮盘侧气体压力。其他参数意义同式(2)。

参数如下:入口流量Q1=17 700Nm3/h,转速n=26 200 r/m,入口压力P1=3.033MPa,入口温度T1=313K,出口压力P2=4.107MPa,出口温度T2=351.9K,P2'=1/2 P2=2.054 MPa。ρ1=P1/ZRT1=32.66 kg/m3, ρ2=P2/ZRT2=39.34 kg/m3, ρM=1/2(ρ1+ρ2)=36 kg/m3,u2=πD2n/60=246.8 m/s,G=Q1×ρ1=6.15 kg/s,C1Z=Q1/S,由S=1/4π(D12-DM2),得C1Z=40.1 m/s。将上述数值代入式(4),得F增'=-45 317N。

(3)整个转子轴向推力计算

转子轴向推力分布见图4,F'=F膨'-F增'=42 980N,该值远大于10 000N。由此,机动处和化肥厂机动科以及维修保运单位技术人员得出一致结论:由于轴密封间隙超标,使得泄漏量增大,造成轴向推力增加。加之突然停电时系统压力不稳定,进一步加剧了轴向力的不平衡,最终造成转子轴向窜动,止推瓦烧损,轴密封破坏。

通过膨胀透平增压机转子在两种工况下轴向推力计算结果可以看出,在正常稳定运行工况下,止推轴承所受推力较小,而在轴封间隙增大且开、停车过程中轴承所受推力非常大。

三、减少事故的措施及效果

①严格把好备件质量关,不用不符合要求的备件。②对检修人员进行培训,提高检修和安装的水平;严把质量关,严格按安装标准进行检测,精度一定要达到要求。③严格按操作规程操作,特别是在检修完试车时,严格按以下步骤执行:关闭主切断阀,喷嘴全开。稍开主切断阀使转子转起来,把转速控制在最小,维持几分钟,然后关闭主切断阀使其停转。重复这个操作,转速提高一些。运转5min后使其停转。这样,原先加热过的石墨密封得以降温。5min后再试一下透平。逐渐提高转速,5~10min后使转速达到操作时的转速,然后透平才可以加载。④为润滑油泵P3467B配接事故电源。

由于采取了上述措施,在排除此次故障后1年多时间里,膨胀透平增压机运转正常,没有再发生同样的问题。