表贴塑封器件的老炼方法初步研究

2010-06-08王伟明郝红伟马伯志李路明

王伟明,郝红伟,袁 媛,马伯志,李路明

(清华大学 航空航天学院,北京 100084)

0 引言

当前高可靠性应用领域对各类新仪器、新设备的需求越来越迫切,工业级表贴塑封器件具有体积小、性能高、品种多和采购方便等优点,对于产品的小型化、高性能和缩短研制周期具备优势。同时,尽管塑封器件与高等级器件在可靠性上存在一定的差别[1],但器件制造商在技术和工艺上的持续进步,使得与塑封器件有关的风险已逐步得到降低。因此,工业级表贴塑封器件在最近几年越来越受到重视,研究逐渐增多,在保证筛选的前提下,开始有限地应用于高可靠性领域[2-4]。

按照制造商的规范,工业级器件只是严格按照规定的方法生产(produce-it-right),而军用/宇航用器件不但是按照规则生产而且要特照规定的方法试验(produce-it-to-rules plus test-it-right)。因此,塑封器件应用于高可靠性领域,必须进行全面的试验,进行考核、评估。其中,高温老炼试验是至关重要的一类试验。目前直插器件的老炼方法比较成熟,而对表贴塑封器件的老炼研究相对较少,目前常规方法是进行板级鉴定[4]。本文重点对目前较常用的部分类型表贴塑封器件老炼方法进行了研究,可给表贴塑封器件的可靠性筛选提供参考。

1 表贴塑封器件筛选原则

NASA标准PEM-INST-001《塑封微电路选择、筛选和鉴定指南》中,对塑封器件给出了指导性建议[5],其中关键性建议是对器件进行全面测试,并在最大电应力或功率应力下进行老炼筛选试验。老炼可以使器件在温度应力和电应力作用下使缺陷尽早暴露,剔除有潜在缺陷的早期失效元器件。对于功能复杂的器件,如单片机等,通常要在自动测试设备上开发测试程序,购买特殊封装需要的夹具,开发专门的老炼系统和软件等。本文参考上述原则,采用在最大温度应力和电或者功率应力下对器件进行老炼,对器件测试采用老炼设备在线测试与专用设备离线测试相结合的方法。

2 元器件高温动态老炼测试系统

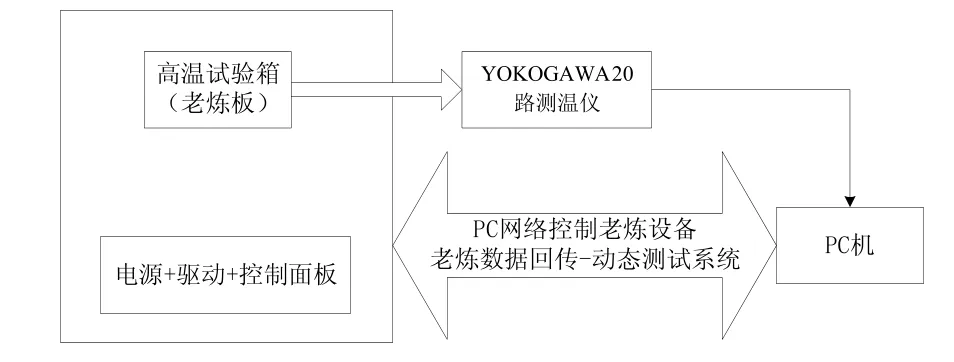

本文试验采用的表贴塑封器件高温动态老炼测试系统基本构成见图1。它主要由主控计算机、高温试验箱、驱动系统、网络控制系统和老炼电源系统等几个部分组成。其中主控计算机用于老炼图形库的编辑、维护及老炼开始时进行老炼器件选择、老炼参数设定、波形数据的发送、老炼状态动态回检、网络管理通信、器件数据与老炼资料打印等。系统的其他部分置于大型机柜中。机柜上部的高温老炼试验箱用于提供高温动态老炼的高温环境,试验箱内提供10个老炼通道,与试验箱配套的老炼板采用耐高温基板(T>175 ℃)及耐高温元器件老炼座。老炼板设计满足小批量、多品种的要求。主控计算机和所有部件间通过 RS485网络互连实现分布式控制。

图1 封装级老炼系统构成Fig.1 Framework of package-level burn-in test system

本试验中使用的设备有分立器件老炼、电容器老炼和集成电路老炼等设备,见图2。动态老炼时,器件接上电源和地,输出管脚接负载,在输入管脚接上适当的信号来激励,施加温度和电应力老炼数小时。老炼过程中实时采集芯片运行信息,做器件的动态测试。

图2 试验采用的老炼设备Fig.2 Burn-in test equipment

3 表贴塑封器件老炼特点

目前直插器件的老炼方法比较成熟,而对表贴塑封器件尚有一些问题需要进一步探讨和解决。由于元器件结温控制在二次老炼筛选过程中起着决定性的作用,因此对元器件的老炼效果有着十分重要的影响。

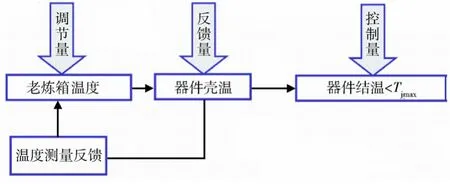

本文采用的是系统结温闭环控制方案,即从器件老炼的结温控制入手,提出简单适用的基于等效热阻估算和器件壳温控制的老炼试验方法。如图3所示,以器件结温为控制目标,以器件壳温作为反馈量,根据壳温动态调节元器件所施加的功率或者老炼箱温度,以达到较为精确的控制结温的目的。

图3 器件结温控制框图Fig.3 Control chart of the device junction temperature

3.1 结温控制与热阻的关系

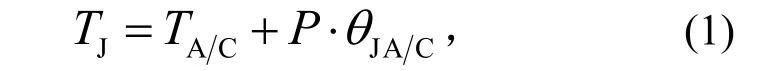

老炼芯片的结温一般可以描述为:

式中:TJ表示芯片结温;TAC指环境温度或者壳温;P为芯片工作功耗;θJAC是芯片结到环境或者壳的热阻。由于TAC可以设置为某一确定值,所以要确定老炼时结温的关键就在于确定功率P和热阻θJAC的乘积。芯片的工作功耗容易知道,只要热阻确定,就能确定出芯片的结温。因此,确定热阻参数对老炼是非常重要的。芯片结温在老炼过程中起着决定性的作用[6],由此可知热阻对老炼效果有十分重大的影响。

3.2 表贴塑封器件和直插器件结温控制的主要区别

本文分析了表贴塑封器件与直插器件老炼过程中结温控制的主要区别。直插器件和表贴塑封器件老炼时的器件外部导热体主要由焊盘(老炼夹具和老炼板间的连接)和夹具金属接触件(与器件管腿接触的铜)两部分组成。对于直插器件,一般器件外部导热体的体积与器件管腿体积相差不大;而对于表贴塑封器件,一般器件外部导热体的体积比表贴器件管腿体积大得多,这将导致结到壳的热阻值发生显著变化,对表贴塑封器件需要考虑等效热阻变化对结温的影响。

热阻是器件结温的决定因素之一,热阻值由器件生产商给出,但是,一般与之对应的是指定的标准焊盘。因此,表贴塑封器件老炼时需要获得与整个器件外部导热体对应的等效热阻值。同时,由于表贴塑封器件老炼时要放在老炼夹具内部,需要考虑夹具对结温控制的影响。这样就需要得到表贴塑封器件放于老炼夹具内,老炼时器件结到壳的等效热阻值,用以较为精确地控制器件结温。

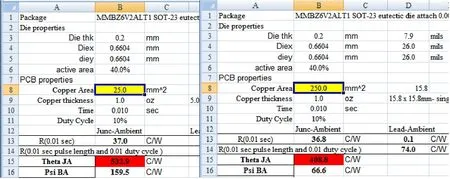

根据安森美公司提供的等效热阻计算软件,MMBZ6V2ALT1器件(封装SOT-23)在PCB板厚和覆铜厚度条件相同的情况下,仅将与器件管腿接触的铜面积设为标准焊盘(即对于该封装的常用焊盘)面积的10倍,与本文实际应用情况相当,器件热阻大约为原热阻的76.7%,对比计算结果见图4。

图4 用热计算软件计算MMBZ6V2ALT1器件的热阻对比Fig.4 The comparision of MMBZ6V2ALT1 thermal resistance valuesusing thermal calculation software

在图4中,右半部分铜面积为250.0 mm2,是左半部分的10倍;而右半部分的热阻为408.8 /W℃,约为左半部分的76.7%,说明一般表贴塑封器件实际应用的夹具导热体所占比重较大。如果在老炼过程中根据器件手册提供的热阻值进行老炼,而不考虑表贴器件外部导热体的影响,那么就可能存在控制TJ偏小、温度应力偏小的问题。考虑到正常应用时的焊盘情况与老炼时不同,因此,获取老炼时的等效热阻值是非常必要的。本文在室温下,对器件施加同样功率,结果放在常用焊盘上的器件壳温高于放在老炼夹具内的器件壳温。实际上,老炼夹具上与器件管腿接触的铜充当了散热器的角色即等效热阻降低,因此,老炼器件要达到同样的结温,需要增大所加功率。

3.3 表贴塑封器件老炼时的等效热阻获取方法

3.3.1 利用厂商提供的热计算工具

可以采用向元器件厂商索要热计算软件的方法来获得老炼时等效热阻的数据。如图4所示为安森美公司提供的热计算软件,通过该软件可以输入对应的PCB铜面积,从而得到相应的器件热阻值,即在热计算软件中把PCB焊盘参数根据老炼夹具做具体修改,获得对应的热阻值,用以控制老炼时的温度应力。

3.3.2 利用温度敏感参数

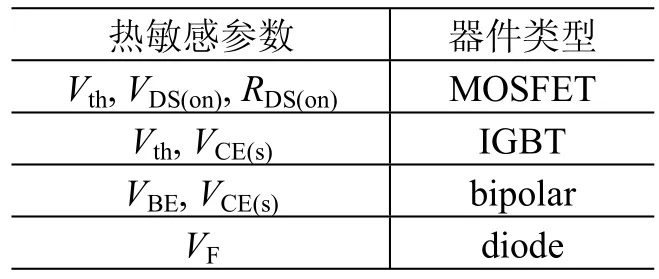

因为对器件封装级的老炼,不可能将测温仪器放置在器件的结上来测量器件结温,因此利用热敏感参数来获取器件结温是个很好的办法。其工作原理是:利用器件内部二极管PN结的正向电压来表征温度,因为两者之间有着非常好的线性关系,进而计算出热阻。此种方法一般适用于内部有二极管的器件,可以采用该方法的器件和对应的热敏感参数见表1[7]。

表1 热敏感器件和对应的热敏感参数Table 1 Sensitive temperature devices and their corresponding sensitive temperature parameters

图5为Si1022R(MOSFET)导通电阻RDS(on)和结温TJ间的关系曲线,线性关系非常好。在实际的老炼中,可以通过调整老炼设备给器件施加的功率使导通电阻RDS(on)为图5中的某一个值,可知对应的结温,这样可以根据式(1)计算出老炼时器件的等效热阻值。

图5 Si1022R导通电阻RDS(on)和结温的关系曲线Fig.5 The pass-resistance(RDS(on)) versus the junction temperature for Si1022R device

3.3.3 试验测量的方法

上述两种方法都是对热阻的估算,可以大致估算出达到器件结温应施加功率,但对于表贴器件老炼,最终都要通过试验的方法来验证达到器件最大结温所应施加的功率。

以Si1022R为例,3次老炼试验(试验1、试验2和试验3)的条件和结果见表2。每次试验均由器件老炼前测试、老炼试验和老炼后测试3部分组成。测试参数为V(BR)DSS,VGS(th),IGSS,ID(on),RDS(on),VSD,IDSS等。测温仪器采用YOKOGAWA MV2020, K型热电偶(直径0.15 mm)通过老炼夹具上的微型测温孔被粘到器件的表面。温度测量精度为±(0.15% rdg +0.7 ℃),显示精度为 0.1 ºC,可以同时实时显示20路温度对时间的波形。(注:rdg是指仪器显示读数)

表2 Si1022R器件的老炼试验数据Table 2 Burn-in test data of Si1022R device

1)老炼试验1

首先对器件进行老炼前测试,20个器件各测试参数全部合格。老炼时器件耗散功率为150 mW,测得器件壳温为58 ℃,老炼结束后从老炼夹具中取出器件。老炼结束后 96 h内测量器件,一批次20个器件各测试参数全部正常。

2)老炼试验2

首先对器件进行老炼前测试,20个器件各测试参数全部合格。老炼时功率为247 mW时,此时器件壳温测量为72 ℃,老炼结束后从老炼夹具中取出器件。老炼结束后 96 h内测量器件,部分指标超出器件手册中给出的正常范围值,如Vgs(th)小于规定的1 V的最小值,由测试结果判断一批次20个器件全部损坏。说明试验中结温大于器件150 ℃的最大结温,即温度应力施加过大,导致器件损坏。

3)老炼试验3

首先对器件进行老炼前测试,20个器件各测试参数全部合格。老炼时器件耗散功率为180 mW,测得器件壳温为63 ℃,老炼结束后从老炼夹具中取出器件。老炼结束后 96 h内测量器件,一批次20个器件各测试参数全部正常。

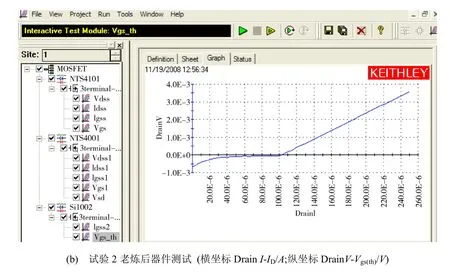

例如,图6为老炼后的器件,采用Keithley测试仪按器件手册中的条件,测试的Vgs(th)值。老炼试验3的器件测试结果见图6(a):在VDS=VGS,漏电流ID为0.25 mA时,Vgs(th)为1.8 V,在1~2.5 V正常值的范围内;老炼试验 2的器件测试结果见图6(b):在VDS=VGS,漏电流ID为0.25 mA时,Vgs(th)为3.5 mV,超出1~2.5 V正常值范围。

图6 Keithley测试仪器测试Si1022 Vgs(th)曲线Fig.6 Si1022 test curve of Vgs(th) value with Keithley measuring instrument

该老炼试验及测试结果与根据 3.3.2节得到的等效热阻值425 ℃/W计算得到的结温基本相符,计算方法按照式(1),器件结温理论计算过程及结果见表2的第5列。对老炼试验1和3计算结温分别为122 ℃和 139.5 ℃,均小于器件最大结温 150 ℃,理论上判断器件在老炼试验1和3的功率和壳温下老炼不会损坏;老炼试验2计算结温为176.9 ℃,大于150 ℃,理论上判断器件在老炼试验2的功率和壳温下老炼会损坏。理论计算和试验及测试结果基本相符。参照 NASA标准,本研究选择老炼试验3的条件作为器件老炼的条件,在最大温度应力和功率下对器件进行老炼。

4 结论

1)本文从器件老炼的结温控制入手,提出简单适用的基于等效热阻估算和器件壳温控制的表贴塑封器件老炼试验方法。研究表明,老炼工艺的确定需要经过后续的板级试验验证。

2)给出几种获取等效热阻的方法。本文给出的封装级热阻获取方法,虽然一般不能精确地得到热阻值,但试验证明,作为老炼用封装级等效热阻参数快速确定的工程化技术,这些方法具有较强的实用性。

3)本文对包括SC-75、UCSP、QFP等封装形式的元器件进行了老炼试验,同时采用Keithley半导体分析系统等测试仪器,对元器件进行了测试,实现了对表贴塑封元器件的初步可靠性筛选。筛选后的元器件已应用于工程实践,通过了板级温度冲击、温度循环、随机振动和功率老炼的一系列的试验考核。

(References)

[1]Forster J, Lopez C.Junction temperature during burn-in:how variable is it and how can we control it?[C]//23rdIEEE Semi-thermal symposium, 2007: 168-173

[2]来萍, 恩云飞, 牛付林.塑封微电路应用于高可靠领域的风险及对策[J].电子产品可靠性与环境试验,2006, 24(4): 53-58

[3]周军连, 王蕴辉, 唐云.塑封微电路在高可靠领域的应用、筛选与鉴定[J].电子产品可靠性与环境试验,2007, 25(5): 48-51

[4]朱恒静.航天器用高性能塑封器件的板级鉴定方法[J].航天器环境工程, 2008, 25(1): 87-90

[5]Instructions for plastic encapsulated microcircuit selection, screening, and qualifications, NASA PEMINST-001[R], 2003

[6]Gardell D.Temperature control during test and burn-in[C]//2002 Inter Society Conference on Thermal Phenomena,2002: 635-643

[7]Dashney G E.Basic semiconductor thermal measurement[G].Motorola Application Note AN1570, 1996