混菌固态发酵啤酒糟生产蛋白饲料的研究

2010-06-07马海乐

王 颖 马海乐

随着啤酒工业迅速发展,啤酒糟作为啤酒生产的主要副产物其产生量也在增加。啤酒糟中固形物含量一般为15%~25%,水分含量高,极易腐败变质,但干糟中含粗蛋白35%~51%,加以开发也是一种很好的饲料蛋白来源。目前国内多数啤酒生产企业将啤酒糟直接出售用作饲料,这种饲料中的非蛋白氮和无机氮不能被饲养动物有效利用,纤维素也阻碍了营养成分的吸收,由于含水量较高,很难贮藏,一旦滞销很容易霉烂、腐败而影响环境。利用固态发酵生物转化啤酒糟可以将其成分改性,很多研究表明利用发酵方法可以有效提高啤酒糟蛋白质含量。

在混菌发酵啤酒糟的过程中,微生物和发酵基质内发生着复杂的物理、化学和生物以及物质和能量的传递。在周围复杂的外界条件中,影响啤酒糟固态发酵生产优质蛋白饲料的因素较多。本研究以啤酒糟为主要原料,以培养一段时间的枯草芽孢杆菌和热带假丝酵母菌的豆粕培养液为菌种,以接种量、发酵时间、尿素添加量以及硫酸铵添加量等为因素建立正交试验进行优选,生产出蛋白氮含量高的活性饲料。

1 材料与方法

1.1 材料

原料:啤酒湿糟,镇江天目湖啤酒有限公司提供,干糟中真蛋白含量约为21%;豆粕,用锤片式粉碎机粉碎,过60目筛,丹阳市正大油脂有限公司提供。

菌种:枯草芽孢杆菌M5094、热带假丝酵母C3161,由常州新区三环生物工程成套设备有限公司提供。

主要培养基:斜面培养基为麦芽汁培养基(培养酵母用)和LB培养基(培养枯草芽孢杆菌用);液体种子培养基为YPD培养基 (培养酵母用)和LB培养基(培养枯草芽孢杆菌用)。

1.2 发酵处理方法

混菌豆粕培养液制备:挑取枯草芽孢杆菌和热带假丝酵母菌各一环接入相应的液体培养基,摇床培养1 d后接入灭菌的豆粕培养液中,豆粕培养液成分为豆粕15 g,葡萄糖添加量1 g,自来水85 ml,pH值4.5。

啤酒糟发酵:将生长3 d的混菌豆粕培养液接入啤酒糟培养基。考察基础培养基成分、接种量、硫酸铵添加量和尿素添加量对发酵产品真蛋白的影响。

1.3 发酵产品真蛋白测定方法

发酵产物在60℃下烘干后粉碎,准确称取试样1~2 g置于250 ml烧杯中,加蒸馏水50 ml煮沸30 min。依次加入10%硫酸铜水溶液20 ml和2.5%氢氧化钠溶液20 ml,边加边搅拌,加完后继续搅拌几分钟。放置2 h或静置过夜,沉淀物以中速定量滤纸过滤。用70℃以上热水反复洗涤沉淀,直至滤液无沉淀为止(取氯化钡试液滴于表面皿中,加2 mol/l盐酸溶液1滴,滴入滤液,在黑色背景下观察应无白色沉淀)。然后,将滤纸和沉淀物包好,放人烘箱中在65~70℃下干燥2 h。

将滤纸与沉淀物一起放入凯式烧瓶中,消化后用凯式定氮法测定样品中真蛋白含量,同时做空白对照(对应加入一块滤纸消化)。

2 结果与讨论

2.1 啤酒糟与豆粕配比的选择

试验用啤酒糟含水量为75%,含水量较多,而豆粕粉含水量为9%,在啤酒糟中添加适宜的豆粕粉,可以吸收湿糟多余的水分,同时提高发酵物营养成分。试验选择啤酒糟与豆粕粉配比分别为:9:1、8:2、7: 3、6: 4。其中 9: 1、8: 2 配比时豆粕不能完全吸收酒糟的水分,混合物底层有渗下来的水分;而6:4配比时豆粕添加量稍多,混合物底层有未吸附水分的豆粕;7:3配比最适,豆粕粉可与啤酒糟均匀混合。本试验选择啤酒糟与豆粕配比为7:3。

2.2 发酵时间对发酵产物真蛋白含量的影响(见图1)

试验设置为:基质培养基成分为啤酒糟70%、豆粕粉 30%;发酵时间选择 1、2、3、4、5、6 d;接种量20%;50 g基质培养基放入250 ml的蓝盖瓶内,置于28℃培养。

图1 发酵时间对真蛋白含量的影响

由图1可见,在发酵初期,随着发酵时间的延长,产品中真蛋白含量先增加,之后逐步降低,当发酵时间为2 d时,产品中真蛋白含量最高。故此时应停止发酵,如继续发酵产品中粗蛋白含量会因微生物的自溶而下降。在工业化生产中,发酵周期过长,还可能造成杂菌污染,影响发酵产品的品质,增加生产成本,故发酵时间以2 d左右为宜。

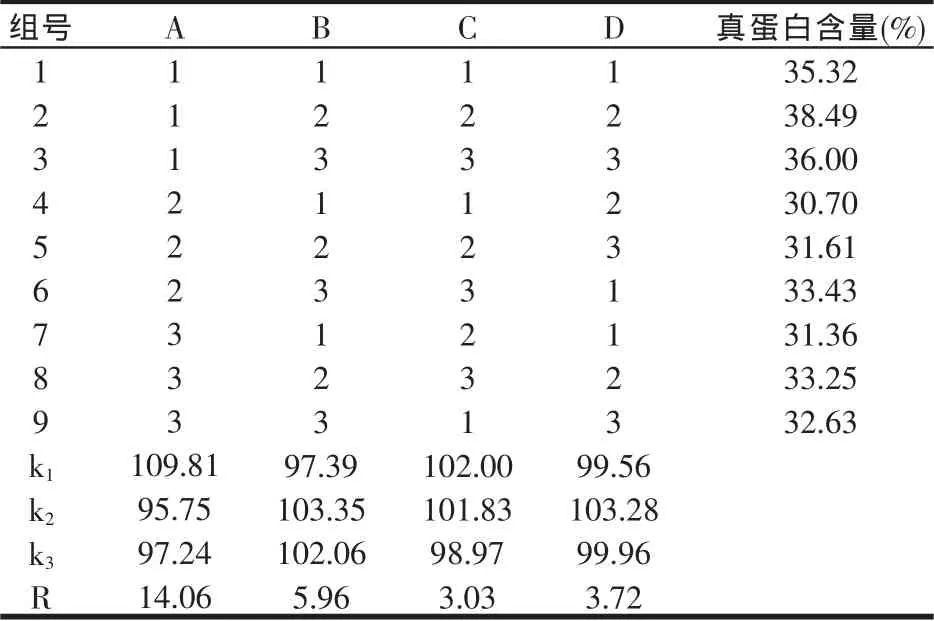

2.3 接种量对发酵产物真蛋白含量的影响(见图2)

试验设置为:发酵时间为2 d;接种量选择10%、20%、30%、40%、50%;基础培养基和培养方法同上。

图2 接种量对产品真蛋白含量的影响

由图2可见,随着接种量的增加,发酵产品中真蛋白含量先增高再下降,当接种量为20%时,发酵产品中真蛋白含量最高,当继续增加接种量时,真蛋白含量反而下降,这主要是由于接种量过大,虽使发酵周期缩短,菌体生长速度加快,但菌丝易老化,且发酵中的营养物质更多的消耗在菌体生长上,故产品中真蛋白的含量呈现下降趋势。

2.4 硫酸铵添加量对发酵产物真蛋白含量的影响(见图3)

试验设置为:接种量20%;硫酸铵添加量选择0、0.5%、1.0%、1.5%、2.0%、3.0%;发酵时间、基础培养基和培养方法同上。由图3可以看出,添加硫酸铵混菌发酵产物的真蛋白质含量明显提高,但当添加量达到0.5%以后,继续添加硫酸铵,产物真蛋白质含量不再增加。所以选择0.5%为最佳硫酸铵添加量。

图3 不同浓度的硫酸铵对发酵产物蛋白质含量的影响

2.5 尿素添加量对发酵产物真蛋白含量的影响(见图4)

试验设置为:硫酸铵添加量为0.5%;尿素添加量选择 0、0.5%、1.0%、1.5%、2.0%、3.0%;接种量、发酵时间、基础培养基和培养方法同上。

图4 不同浓度的尿素对发酵产物蛋白质含量的影响

由图4可以看出,尿素对发酵产物蛋白含量的作用规律与硫酸铵相似。添加尿素混菌发酵产物的蛋白含量明显提高,随着尿素添加量的增加,发酵产物的真蛋白含量相应增高,但当添加量增加到1%以后,继续添加尿素,产物真蛋白含量不再增加。而且,氮源添加量浓度过高,产品有较刺鼻的氨味,产品风味变差。

由图3和图4可见,混菌固态发酵过程中对于超过1.0%高浓度的非蛋白氮源利用率较小,而且在发酵过程中对硫酸铵和尿素的利用能力都较好,此结果与张福元研究结论一致。

2.6 正交试验

根据单因素试验结果,以发酵时间、接种量、硫酸铵添加量和尿素添加量为试验因子,进行四因素三水平的正交优化试验。以酒糟发酵过程中产品真蛋白含量为考察指标。试验安排、试验结果及试验分析如表1、2、3 所示。

表1 正交试验L9(34)影响因素及水平

由表2可知,极差分析所得最优展望组合为A1B2C1D2,按照极差大小,影响啤酒糟发酵过程中产品真蛋白含量的4个因素的主次顺序依次为A>B>D>C,即培养天数、接种量、硫酸铵添加量、尿素添加量。经方差分析(见表3)可知,发酵时间对啤酒糟发酵过程中产品真蛋白含量有显著性影响。

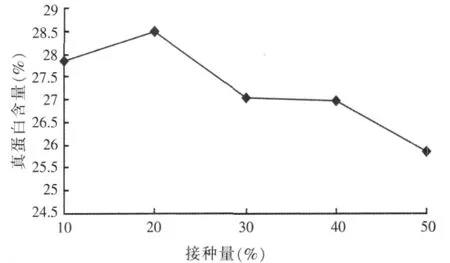

表2 L9(34)正交试验直观分析

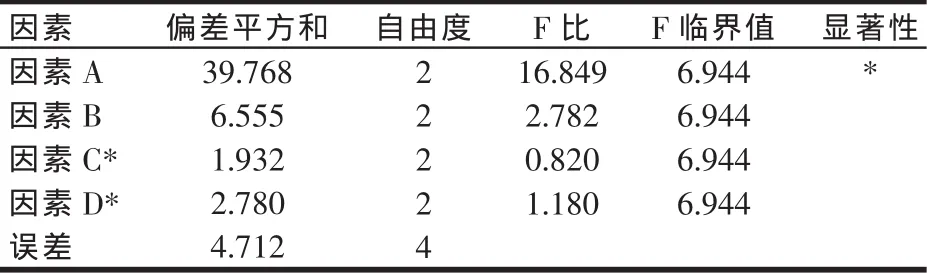

表3 正交试验方差分析

因最优展望组合A1B2C1D2未在正交表中,所以对该展望组合进行验证试验。采用3个批次,每批3个平行样,测量结果真蛋白平均值为39.13%,高于正交表中的最大值38.49%,由此,确定组合A1B2C1D2为本试验最优反应条件,即最佳发酵条件为啤酒糟与豆粕粉混合比例为7:3,硫酸铵添加量为0.5%,尿素添加量为0.5%,混菌豆粕培养液接入量为20%,发酵时间为1 d。

3 结论

(1)通过啤酒糟和豆粕粉的合理配比,可以利用豆粕吸附酒糟中过多的水分,达到适宜的固态发酵含水量,可节省工业步骤,简化操作过程。

(2)混菌发酵啤酒糟可明显提高啤酒糟中的蛋白含量,提高啤酒糟的营养。真蛋白可提高到39.13%。

(3)发酵天数是发酵的主要因素,经过优化试验,测得最优工艺条件为:啤酒糟与豆粕粉混合比例为7:3,硫酸铵添加量为0.5%,尿素添加量为0.5%,混菌豆粕培养液接入量为20%,发酵时间为1 d。

若干篇,刊略,需者可函索)