烟道旁路挡板对炉膛负压及烟道压力的影响

2010-06-07裴俊峰

裴俊峰,吴 伟

(华能沁北发电有限责任公司,河南省 济源市,454662)

0 引言

华能沁北电厂共有4台600 MW的超临界直流燃煤锅炉发电机组,其中一期2台机组为烟气脱硫(flue gas desulfurization,FGD)改造工程,二期2台机组主机与脱硫系统同步投产。4台机组均采用石灰石-石膏湿法脱硫工艺、1炉1塔,脱硫率不小于95%,每套烟气脱硫装置的出力在锅炉BMCR工况的基础上进行设计,最小可调能力与单台炉不投油最低稳燃负荷(即30%BMCR工况,燃用设计煤种)相适应;4套脱硫系统均于2008年顺利通过168 h试运。在脱硫系统调试过程中,为了掌握脱硫系统的投运对主机锅炉设备的影响,在锅炉冷态方式下进行了旁路挡板关闭试验。

1 系统流程简图及主要设备规范

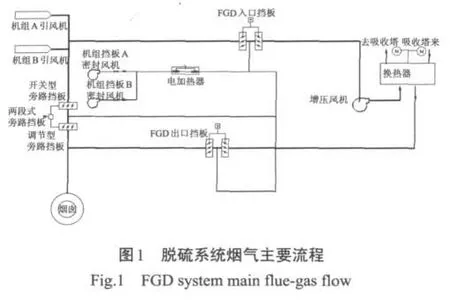

脱硫系统烟气流程如图1所示。

主机及脱硫系统主要设备规范如下。

(1)锅炉。型式:超临界直流炉;最大连续蒸发量:1900 t/h;锅炉排烟温度(空预器出口):115℃;每台炉实际耗煤量:237.6 t/h,锅炉不完全燃烧热损失:2.7%。

(2)除尘器。每台炉配2台静电除尘器,除尘效率为99.7%,引风机出口粉尘浓度为72.0 mg/m3。

(3)引风机。型式:静调轴流;数量:2台;风量(BMCR工况):438.7 m3/s;风压(BMCR工况):4430 Pa;电动机功率:3300 kW;过量空气系数:1.415。

(4)增压风机。型式:动调;数量:1炉1台;设计流量:2206800 m3/h;全压:3500 Pa;入口压力:0 Pa;转速:745 r/min;风机效率(110%负荷):85.5%;风机效率(100%负荷):88%;风机效率(75%负荷):86.8%;100%负荷联轴器处功耗:4152 kW。

(5)回转式烟气再热器(gas-gas heater,GGH)。防泄漏密封风机轴功率(轴处):185 kW;总泄漏量(未处理烟气→处理后烟气):1%(设计点);原烟气温度(设计/最低稳燃负荷):115℃/98℃;净烟气温度(设计/最低稳燃负荷):42.4℃/37.5℃;换热器烟气阻力(原烟气侧/净烟气侧):480 Pa/420 Pa。

(6)烟囱。高度:210 m;出口内径:9500 mm;型式:单管式。

2 试验工况

机组检修结束后,在机组准备正常启动前进行锅炉烟风系统和脱硫烟风系统的冷态试验。在烟道旁路挡板开启的情况下,锅炉冷态启动2台引风机、2台送风机运行,控制炉膛负压在-100 Pa左右,投入引风机自动。逐渐开启2台送风机动叶至送风机出力最大(不超过额定出力),模拟锅炉600 MW运行工况(由于是冷态试验,实际送风机出力最大时风量仍小于锅炉600 MW运行时的烟气量)。正常后启动GGH运行,启动增压风机,投入脱硫系统,增压风机动叶投入自动控制,设定增压风机入口负压跟踪设定值为-200 Pa。由于烟气为冷态空气,因此只需要运行1台浆液循环泵或不启动浆液循环泵。

试验期间投入主机炉膛压力高高(+3000 Pa)跳闸送风机和炉膛压力低低(-3000 Pa)跳闸引风机保护,投入炉膛压力高高(+3000 Pa)及主燃料跳闸(main fuel trip,MFT)和炉膛压力低低(-3000 Pa)及MFT增压风机保护;投入单侧引风机跳闸对应侧送风机跳闸保护;投入下列脱硫系统旁路挡板门相关连锁保护:

(1)增压风机停止,快开旁路挡板。

(2)增压风机入口负压高于+500 Pa,快开旁路挡板。

(3)增压风机入口负压低于-800 Pa,快开旁路挡板。

(4)原烟气挡板门开位置消失,快开旁路挡板。

(5)净烟气挡板门开位置消失,快开旁路挡板。

(6)锅炉MFT动作,快开旁路挡板。

3 试验及分析

3.1 关闭旁路挡板对锅炉负压的影响

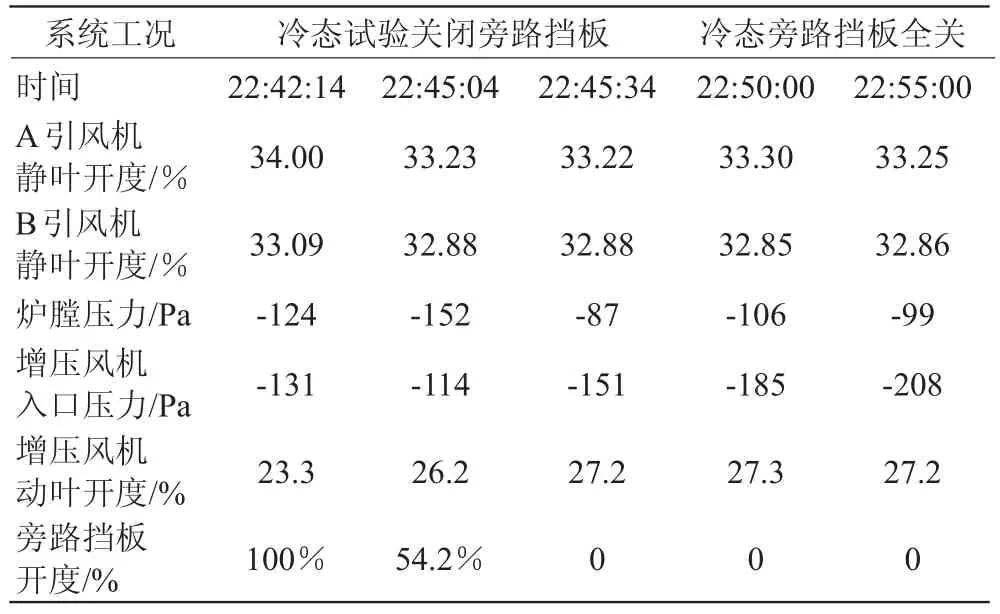

机组和脱硫系统模拟正常运行方式后,逐步关闭2段式挡板中的调节挡板(下挡板),观察锅炉负压、增压风机入口负压和增压风机动叶的跟踪情况。全关调节挡板后维持运行10 min,打开调节挡板(下挡板),确认调节挡板(下挡板)打开后,关闭上挡板(全开、全关不具备调节功能),在关闭过程中注意观察锅炉负压、增压风机入口负压和增压风机动叶的跟踪情况。当上挡板关闭机组稳定运行后,逐步关闭调节挡板(下挡板),观察锅炉负压、增压风机入口负压和增压风机动叶的跟踪情况,在关闭过程中注意检查GGH运行情况及增压风机运行状态,防止增压风机发生喘振或失速现象。如全部设备参数运行正常,全部关闭旁路挡板运行,并记录各项参数后维持此状态运行。此阶段主要运行参数如表1。

表1 关闭旁路挡板阶段机组运行参数Tab.1 Operation parameters under simulated operation

试验结论:冷态条件下关闭1段挡板对锅炉及脱硫没有任何影响,增压风机动叶能够自动跟踪增压风机入口负压设定值,在全关旁路挡板时应该先关闭全开、全关挡板,然后缓慢关闭调节挡板,特别是关闭速度对增压风机入口负压影响较大,出现关闭过快造成增压风机入口压力出现波动,从而造成增压风机入口负压波动到保护值(+500 Pa,-800 Pa)后旁路挡板动作快开,因此,应该根据入口压力变化情况缓慢关闭调节挡板,保证增压风机入口压力不至于波动太快。但无论挡板关闭快慢,在试验过程中炉膛压力没有明显波动。全关挡板后脱硫增压风机能够自动跟踪增压风机入口压力,跟踪过程炉膛压力无明显变化。

3.2 机组增减负荷对增压风机动叶跟踪能力的影响

脱硫旁路挡板全部关闭后,按5%设置输入阶跃降低送风机出力,观察锅炉负压、增压风机入口负压和增压风机动叶的跟踪情况,并记录各项参数。如5%阶跃扰动跟踪正常,将扰动幅度增加至10%进行试验,如试验正常逐步增加扰动幅度至50%,记录各项参数。

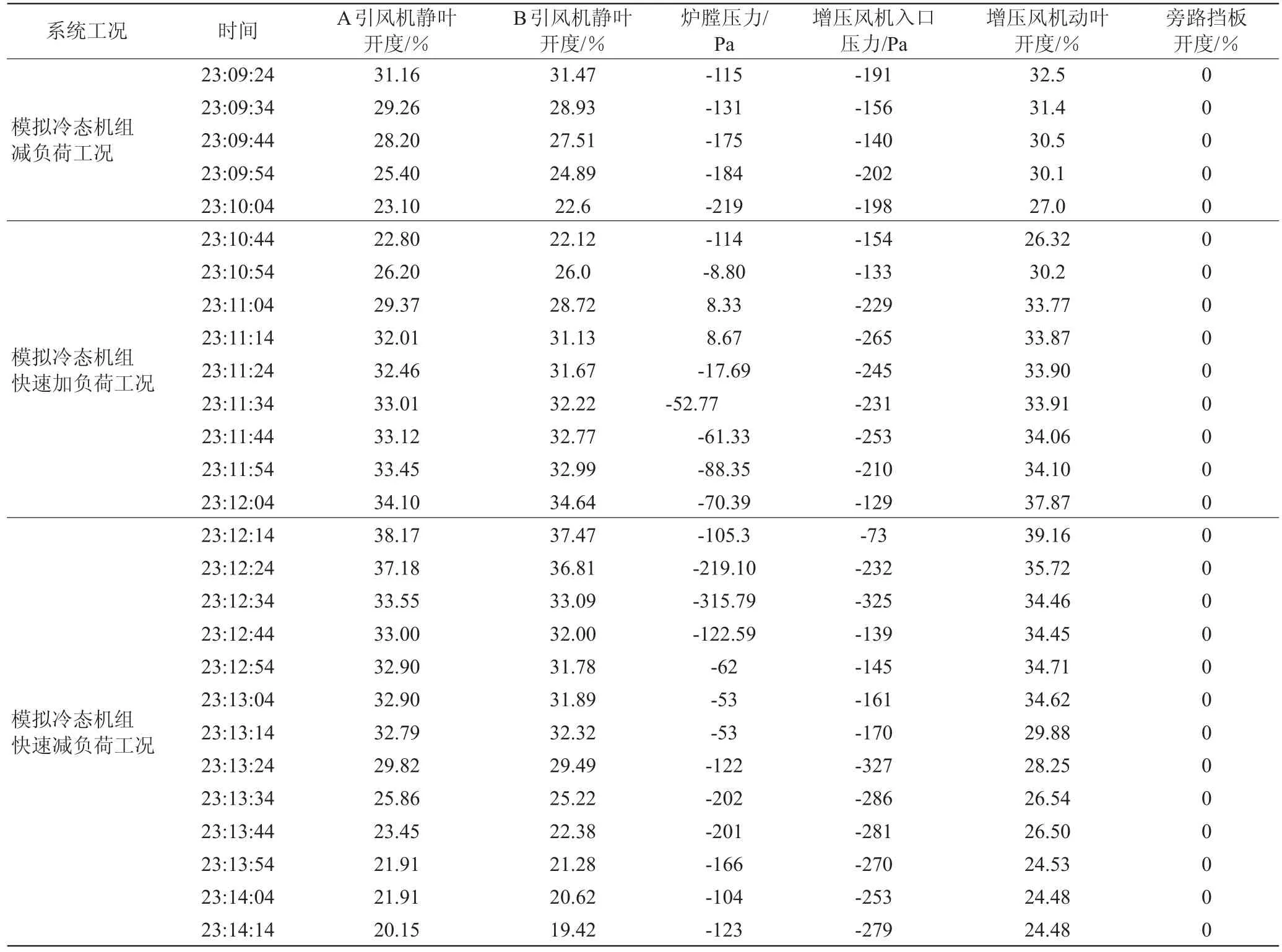

试验结论:机组正常加、减负荷和快速加、减负荷,脱硫增压风机自动跟踪正常,炉膛压力无明显变化,增压风机入口压力出现波动,但增压风机动叶跟踪后增压风机入口压力迅速恢复正常。此阶段主要运行数据如表2所示。

3.3 机组送风机跳闸对脱硫系统的影响

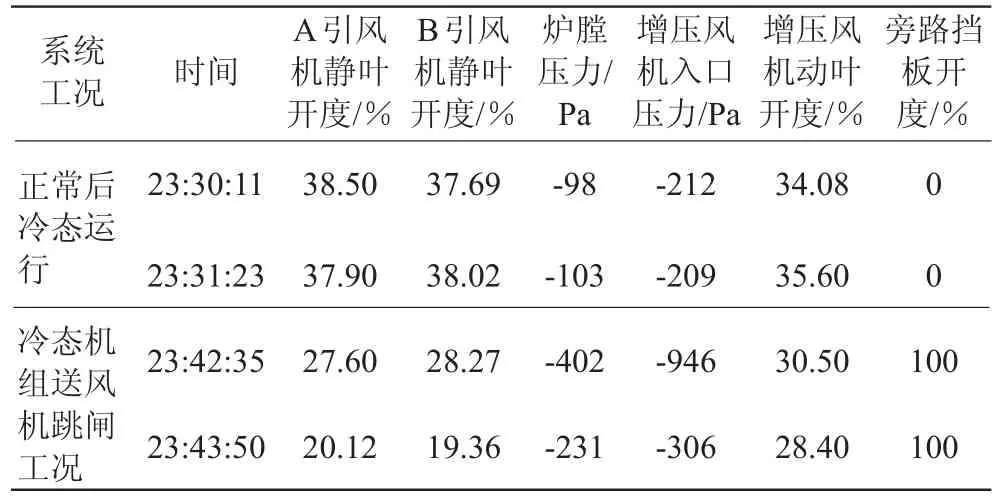

上述试验正常后,炉膛负压、增压风机入口负压跟踪正常,调整送风机出力至最大,稳定10 min后事故按钮跳闸1台送风机。观察炉膛负压、增压风机入口负压和增压风机动叶的跟踪情况,并记录各项参数,见表3。

表2 机组增减负荷阶段的运行参数Tab.2 Operation parameters under test

表3 机组送风机跳闸阶段的运行参数Tab.3 Operation parameters after test becomes normal

试验结论:机组送风机跳闸后,增压风机动叶跟踪不及时,造成增压风机入口压力超过-800 Pa,旁路挡板保护打开,炉膛压力波动正常。

3.4 机组引风机跳闸对脱硫系统的影响

送风机事故按钮试验结束,重新启动机组跳闸送风机,恢复试验工况,将2台送风机出力调整至最大,稳定10 min后事故按钮跳闸1台引风机,检查对应侧送风机跳闸。观察炉膛负压、增压风机入口负压和增压风机动叶的跟踪情况及各项参数是否正常。

试验结论:机组引风机跳闸后,增压风机动叶跟踪正常,炉膛压力波动正常。

3.5 增压风机入口正压对锅炉的影响

手动关小增压风机动叶,将增压风机入口压力保护调至+500 Pa,当增压风机入口压力超过+500 Pa时,旁路挡板及时开启,锅炉压力无明显变化。

3.6 增压风机跳闸对锅炉负压的影响

上述试验结束后恢复试验工况。调整送风机出力至最大,稳定10 min后事故按钮使增压风机跳闸,观察旁路挡板开启及锅炉负压变化,检查相关连锁保护是否正常动作。试验时应严密监视旁路挡板的开启情况,如旁路挡板开启异常,炉膛压力达到+1500 Pa时,应立即手动停止所有送风机、引风机运行。

试验结论:增压风机事故按钮按下后,旁路挡板及时打开,炉膛压力无明显变化。

3.7 机组MFT对脱硫系统的影响

重新投入脱硫系统运行,利用热工强制信号使锅炉MFT,检查旁路挡板是否及时开启及脱硫系统是否正常解列。

试验结论:锅炉MFT后,旁路挡板及时打开,增压风机正常保护停运,炉膛压力无明显变化。

4 机组正常运行后的各项参数变化

机组与脱硫系统正常运行后,机组与脱硫系统相关保护正常投入,经过长期运行观察,脱硫系统在故障情况下不会对锅炉产生任何影响,主机设备跳闸后脱硫系统保护能够准确动作。

5 结论

通过机组冷态试验和长期的正常运行表明,在机组正常运行方式下,增压风机自动投入后关闭旁路挡板,机组锅炉负压正常、增压风机动叶跟踪正常(正压、负压均正常);在机组正常加、减负荷及快速加、减负荷情况下,增压风机动叶能够自动跟踪,对脱硫系统及锅炉负压没有影响;当出现送风机及增压风机跳闸等异常情况,脱硫系统保护能够正常动作,打开旁路挡板,保护锅炉安全;送风机跳闸时,由于引风机及增压风机未跳闸,此时炉膛负压和增压风机入口负压波动较大,但旁路挡板正常动作后,很快恢复正常。

[1]刘俭.火力发电厂安全性评价[M].北京:中国电力出版社,2003.

[2]胡荫平.电站锅炉手册[M].北京:中国电力出版社,2005.

[3]陈刚,郑楚光.锅炉炉膛上部容积热负荷与煤粉锅炉烟温偏差的关系[J].中国电机工程学报,2002,22(11)∶146-148.

[4]孙学信.燃煤锅炉燃烧试验技术与方法[M].北京:中国电力出版社,2002.

[5]李智.电站锅炉燃烧系统优化运行与应用研究[D].沈阳∶东北大学,2005.

[6]马建华.炉膛负压自动调节系统的改进与投试[J].电力建设,1996,17(6):41-43.

[7]张玉柱.大型锅炉的炉膛压力控制[J].电力建设,1991,12(4)∶35-38.

[8]周亚军.双炉排锅炉炉膛正压喷火的原因及处理[J].电力建设,2004,25(4):19-20.

[9]马瑞存,姚旭坤,.锅炉烟气再循环调整炉膛燃烧温度的探讨[J].电力建设,2003,24(1):10-12.

[10]周至祥,段建中,薛建明.火电厂湿法烟气脱硫技术手册[M].北京:中国电力出版社,2006.