停炉保护在新建1000 MW超超临界机组中的应用

2010-06-07高默劼

高默劼,孙 磊

(上海电力建设启动调整试验所,上海市,200031)

0 引言

某1000 MW超超临界新建机组锅炉为上海锅炉厂制造的超超临界参数变压运行螺旋管圈直流炉,采用一次中间再热、单炉膛单切圆燃烧、带循环泵及扩容器启动系统、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构塔式布置。BMCR工况额定蒸汽流量为3091 t/h,额定蒸汽压力为27.56 MPa(a)。

由于一些原因,本机组在汽轮机首次冲转后需等几个月后才能并网,并进行下一步的调试工作。在此期间,还要不定期地进行锅炉水压试验、锅炉点火和汽轮机试验等,从而使机组长期处于非正常运行状态,如果不在每次停炉后对锅炉水汽系统进行相应保护,锅炉水汽系统将会受到不同程度的腐蚀。因此,在每次停炉后对锅炉水汽系统进行保护是很有必要的。

1 停炉保护主要设备

本机组停炉保护主要设备及相应的容积如表1所示。从表1可以得出,主要设备容积合计775 m3。机组化学加药系统为2台机组共用,包括凝结水加氨计量泵3台,给水加氨计量泵3台,给水加联氨泵3台,由某电力设备制造厂提供成套加药系统装置。

表1 停炉保护主要设备及容积一览表Tab.1 Boiler shutdown main equipment and volume list

2 停炉保护方法

在本机组调试期间,针对每次停炉的不同条件和现场状况,分别采用了以下3种保护方法。

2.1 氨、联氨钝化烘干保护法

氨、联氨钝化烘干保护法能够对机组水汽系统进行较为全面的保护,由于锅炉还未停炉,热力系统的循环仍在进行,加入的氨和联氨随着水汽循环在整个水汽系统的金属表面形成致密的保护膜,隔断机组停运放水后大量氧气进入时与金属表面接触的途径,可以有效保护锅炉水汽系统的金属表面不被腐蚀。

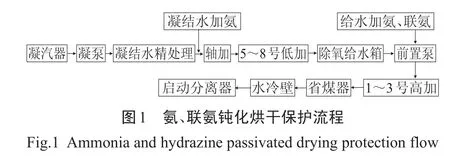

氨、联氨钝化烘干保护流程如图1所示。氨、联氨钝化烘干停炉保护步骤如下:

(1)在停炉保护前将2~3 t浓度40%的联氨原液加入联氨溶液箱,待用。

(2)停炉前2 h,保持1台磨煤机稳定运行,控制煤量在60 t/h左右,炉水循环泵投用,给水补水量约为300 t/h,启动分离器液位保持在20 m左右。

(3)调整给水加联氨计量泵,一台泵的出力行程调至100%,另外一台泵的出力行程调至50%,将浓度40%的联氨溶液加入给水系统中。调节联氨计量泵的出力,使给水和启动分离器中联胺浓度保持在200~300 mg/L之间,联氨浓度每半小时测定记录1次。

(4)通过调整凝结水、给水加氨泵,保持给水pH值在10.0左右,pH值每半小时测定记录1次。

(5)在调节pH值和联氨浓度期间,将凝结水精处理系统退出,切至旁路运行方式,防止在调节过程中凝结水的pH值快速上升,导致树脂氨化失效以及高浓度联氨对树脂产生影响。

(6)停炉后,待启动分离器的出口压力下降至0.5~0.8 MPa,热炉放水,利用余热将残存在锅炉水汽系统中的积水蒸干。

(7)停炉后,将给水调门、隔离门关闭,使保护液密闭在除氧器和高加中,把除氧器和高加纳入保护范围之内,保持除氧器液位和高加中水侧的压力。

(8)锅炉停炉保护期间,由运行人员每天测量1次除氧器的pH值和联氨浓度,并做好记录。

2.2 氨钝化烘干保护法

氨钝化烘干保护法也是能够对机组的锅炉水汽系统在停炉期间进行较为全面、有效保护的一种方法。在锅炉还未停炉、热力系统的循环仍在进行的时候,提高给水的pH值,即提高给水中氨的浓度。加入的氨随着水汽循环也会在整个水汽系统的金属表面形成致密的保护膜,隔断机组停运放水后大量氧气进入时与金属表面接触的途径,有效保护锅炉水汽系统的金属表面不被腐蚀。

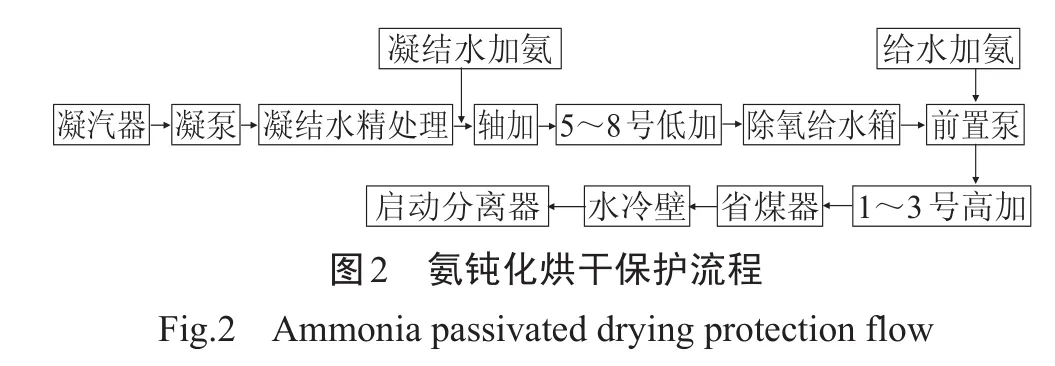

氨钝化烘干保护流程如图2所示。

氨钝化烘干停炉保护步骤如下:

(1)停炉前2 h,锅炉保持1台磨煤机稳定运行,控制煤量在60 t/h左右,炉水循环泵投用,给水补水量约300 t/h,启动分离器液位保持在20 m左右。

(2)通过调整凝结水、给水加氨泵,保持给水pH值在10.0左右,pH值每半小时测定记录1次。

(3)在调节pH值期间,将凝结水精处理系统退出,切至旁路运行方式,防止在调节过程中凝结水的pH值快速上升,导致树脂氨化失效。

(4)停炉后,待启动分离器的出口压力下降至0.5~0.8 MPa,热炉放水,利用余热将残存在锅炉水汽系统中的积水蒸干。

(5)停炉后,将给水调门、隔离门关闭,使保护液密闭在除氧器和高加中,把除氧器和高加纳入保护范围之内,保持除氧器液位和高加中水侧的压力。

(6)锅炉停炉保护期间,由运行人员每天测量1次除氧器出口的pH值,并做好记录。

2.3 氨、联氨湿法保护法

本机组在停炉期间,进行了几次锅炉水压试验。水压试验后,在锅炉不点火且要停运1个月左右的情况下,氨、联氨湿法保养法是较为理想的选择。

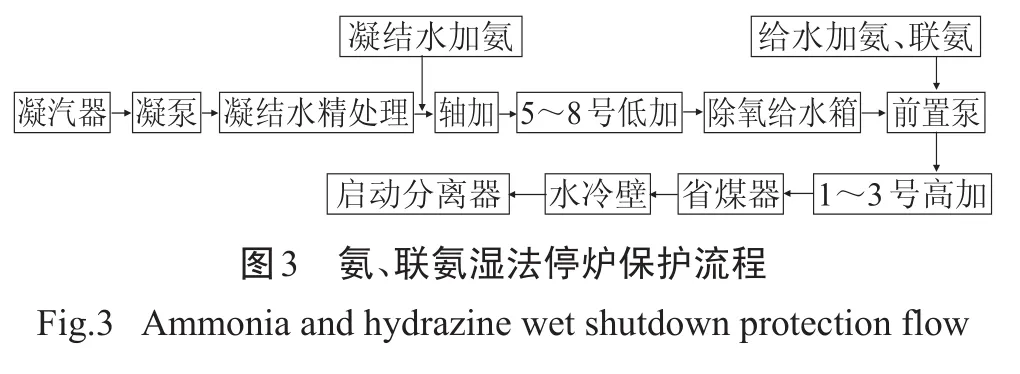

氨、联氨湿法停炉保护流程如图3所示。

氨、联氨湿法停炉保护步骤如下:

(1)在停炉保护前将约3 t浓度40%的联氨原液加入联氨溶液箱,待用。

(2)启动凝结水泵、前置泵,投用凝结水精处理系统,对锅炉进行冷态水冲洗,产生的废水由启动分离器疏水箱排出至疏水扩容器,然后排至机组排水槽。

(3)在凝结水水质较为稳定、给水水质达到点火标准后,加大给水加氨计量泵的出力,调整给水加联氨计量泵,一台泵的出力行程调至100%,另外一台泵的出力行程调至50%,将浓度40%的联氨溶液加入系统中,提高给水的pH值和联氨浓度。

(4)当启动分离器水样的联氨浓度达到330~370 mg/L、pH值在10左右时,启动分离器,停止疏水排放,保持过热器疏水阀关闭,同时由启动分离器及过热器减温水管路向过热器进保护液,通过主给水调门控制两路保护液进入过热器的总流量在150 t/h左右。

(5)当各级过热器排空门均连续出水时,关闭过热器排空门,停前置泵,系统进入保养状态。

(6)停炉后,将给水调门、隔离门关闭,使保护液密闭在除氧器和高加中,把除氧器和高加纳入保护范围之内,保持除氧器液位和高加中水侧的压力。

(7)锅炉停炉保护期间,由运行人员每天测量1次被保护系统中的pH值和联氨浓度,并做好记录。

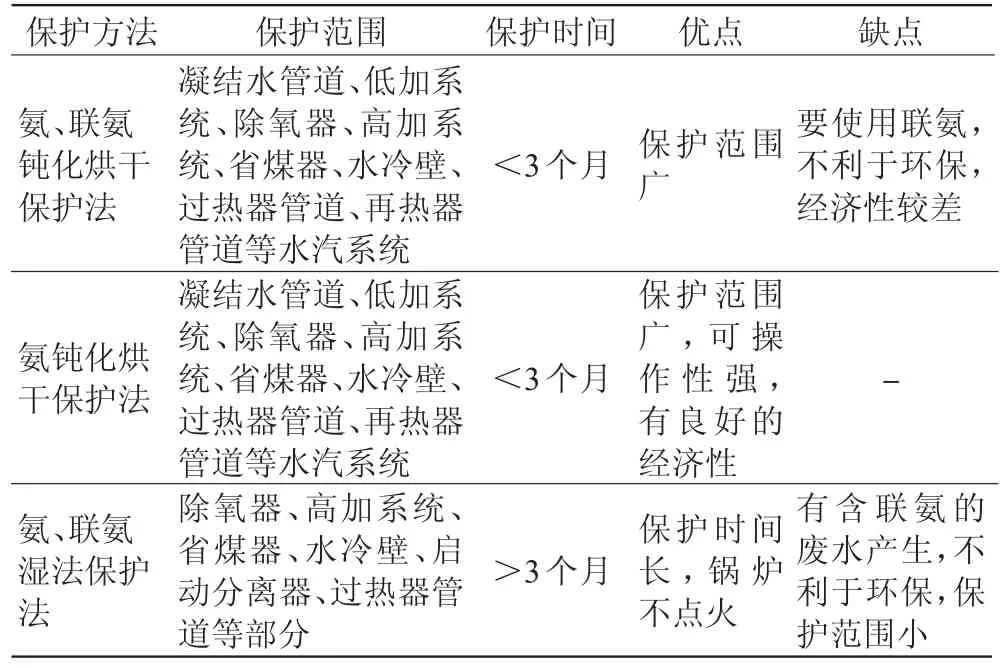

2.4 3种锅炉保护方法对比

3种锅炉保护方法比较如表3所示。

表3 3种保护方法比较表Tab.3 3protection methods’comparison

3 停炉保护效果评估

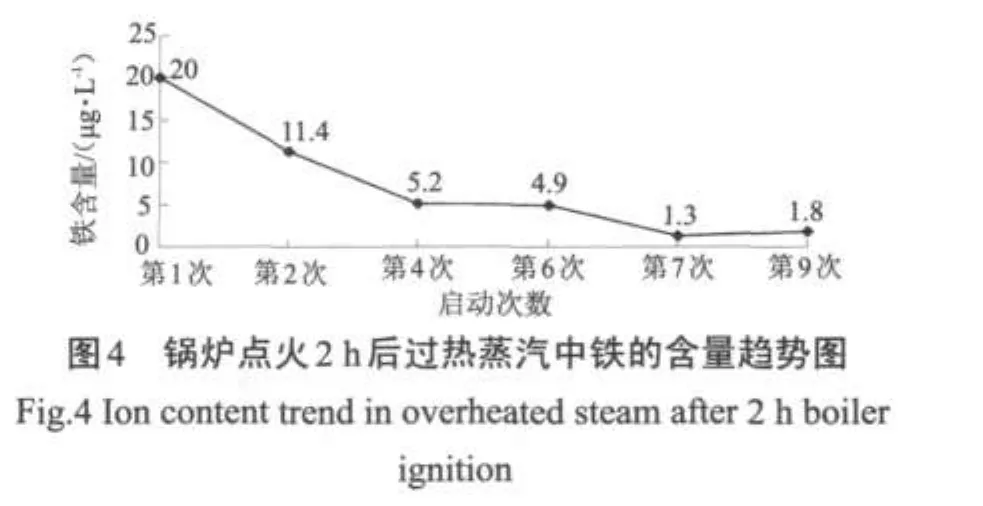

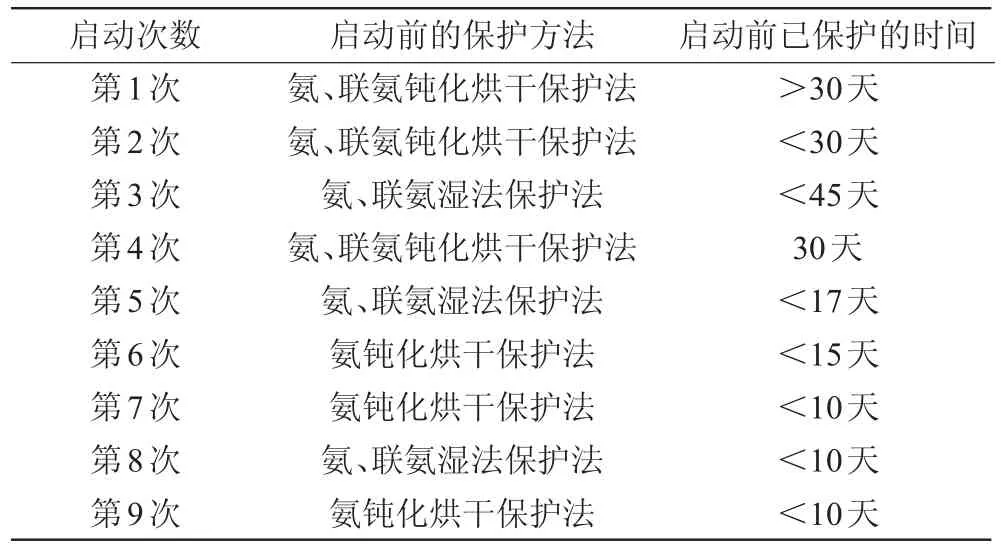

2009年1月锅炉吹管结束至9月机组整套启动连续运行,其间共进行了9次锅炉保养,在不同的现场条件下,分别采用了不同的保养方法,如表4所示。

表4 各次锅炉保护所用方法一览表Tab.4 Boiler shutdown protection method list

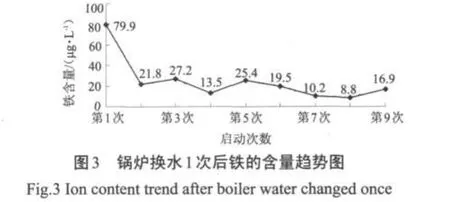

在随后的启动过程中,对保养效果进行了跟踪分析,如图3、4所示。图4中,第3、5、8次启动仅为锅炉水压试验,因此无过热蒸汽的相关数据。

由图3、图4可以看出,在锅炉点火的条件下,氨、联氨钝化烘干保护法和氨钝化烘干保护法效果都较为理想,每次锅炉冲洗和机组启动后蒸汽中的铁含量波动较为平缓,含量都较低,且锅炉经过多次水压试验和高负荷,未出现由于腐蚀引起的锅炉管壁变薄和爆管事件,这充分说明了锅炉水汽系统在停炉期间的保护效果较好,减少了锅炉在启动时冲洗的次数,节约了除盐水的用量,缩短了机组启动后的水汽品质达标的时间,减少了含联氨锅炉冲洗废水的排放量,达到了节能减排的目的。另外,从机组启动的情况来看,几种保养方法对超超临界机组中使用的新材料同样有良好的保护效果,保养液对新材料的影响较小。由于氨、联氨钝化烘干保护法和氨钝化烘干保护法保护的效果都较为理想,氨钝化烘干保护法由于不使用联氨药品,因此可以降低每次锅炉水汽系统保护的成本。本机组在采用氨钝化烘干保护法后,每次锅炉保护可节约成本4~5万元。

在锅炉不点火的条件下,氨、联氨湿法保护法是较为理想的锅炉停炉保护方法,采用湿法保护不仅可以延长保护的时间,其保护的效果与干法相当。

4 结论

针对新建1000 MW超超临界机组,建议在锅炉点火后停炉采用氨钝化烘干保护法,在锅炉未点火的情况下如需保养可采用氨、联氨湿法保护法。这2种方法不仅保护效果好,可操作性强,监测方便直接,而且成本较低。

[1]DL/T 956-2005火力发电停(备)用热力设备防锈蚀导则[S].北京:中国电力出版社,2005.

[2]肖作善,施燮钧,王蒙聚.热力发电厂水处理[M].3版.北京:中国电力出版社,1999.