WP6发动机改RF031燃气轮机中低热值燃烧室改进设计

2010-06-06冯大强屈成泽

冯大强,杨 灵,屈成泽,朱 涛

(中国燃气涡轮研究院,四川江油 621703)

WP6发动机改RF031燃气轮机中低热值燃烧室改进设计

冯大强,杨 灵,屈成泽,朱 涛

(中国燃气涡轮研究院,四川江油 621703)

详细介绍了由W P6航空发动机去掉3级压气机改型而成的RF031燃气轮机燃烧室所用燃料由航空煤油改为中低热值气态燃料而进行的改进设计方案。经改进设计,实现了该燃烧室中低热值燃料(10467kJ/m3)的稳定燃烧,经试验验证,各项指标满足总体要求,基本实现了W P6发动机改地面燃气轮机的第1步目标。

燃烧室;中低热值;燃气轮机;改进设计;WP6发动机

1 引言

在WP6航空发动机基础上将压气机去掉3级,形成新的燃气发生器方案而成RF031燃气轮机,燃烧黄磷尾气用于发电。此时,其燃烧室进口压力和温度降低、燃烧条件恶化,且由于目标燃料的燃烧性能较航空煤油、天然气等高热值燃料的差,因此,如何在原有燃烧室结构基础上实现改烧中低热值燃料是该燃气发生器研制的关键之一。

黄磷尾气是黄磷生产过程中排放的尾气,主要成分为一氧化碳(CO),体积分数约90%左右,其余为水蒸气、粉尘、硫化氢(H2S)、磷(P)等组分。由于在燃机实际运行中,黄磷尾气需要经过除尘、干燥、净化等工艺,最终进入燃烧室燃烧的基本上为纯的CO。相对与WP6发动机燃烧室所使用的燃料——航空煤油而言,CO在燃料形态、物性参数、热值等方面均存在很大的差异,改进设计具有较大的技术难度,同时要模拟燃料成分进行调试试验也存在很大风险。在研制过程中,通过大力借助模拟热值的试验调试方法,基本上是以试验带设计、边改边试,最终使改进后燃烧室各项性能指标基本达到总体要求。

本文较详细地描述了由WP6发动机改型而成的RF031燃气轮机燃烧室的改进设计过程。

2 改进设计方案

2.1 思路和流程

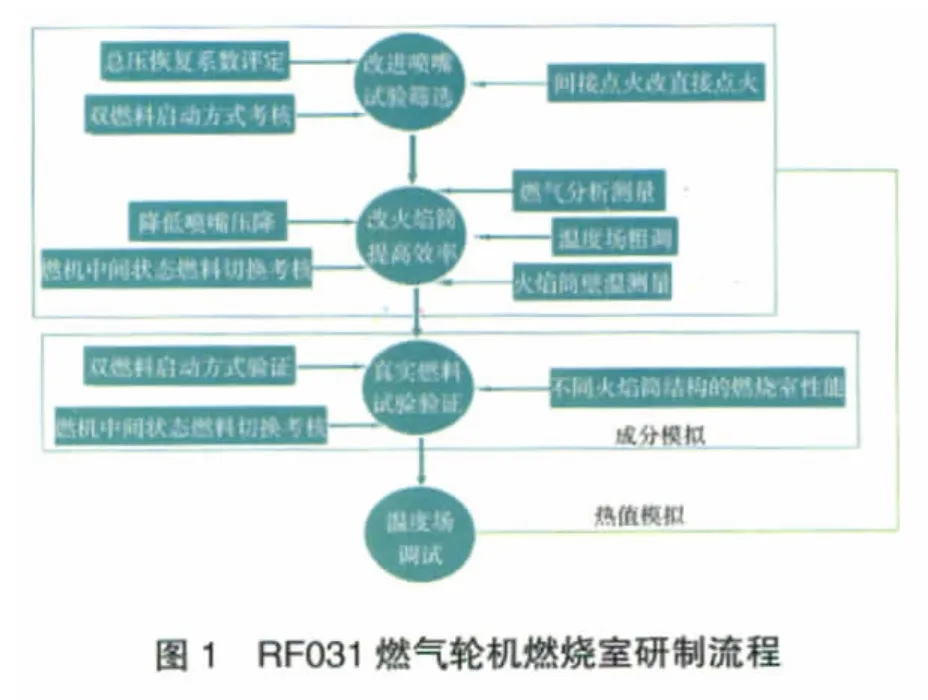

考虑到研制进度要求及在未来工程应用阶段燃气发生器改进加工的经济性,燃烧室的变动应尽可能小。基于此,在方案论证初期确定了3步走方案:改喷嘴→改头部→改燃烧室。期望通过前2步改进措施达到设计要求,尽量避免进行第3步。改进设计过程中的试验调试,首先采用模拟热值(天然气掺混氮气)方法进行(有天然气气源,模拟热值方法相对简单、安全、经济),在取得初步结果后采用真实燃料(CO)进行验证。

确定总体思路后,首先开展了喷嘴的改进设计,并投入试验调试。但是先期设计、加工并投入试验的2个气体喷嘴在燃烧室规定点火状态下根本点不着火,通过调节燃烧室进口状态进行摸索,在某些特定状态下即便能点着火,但稳定燃烧范围也很窄。针对这种情况,在改进喷嘴设计阶段通过密集的试验调试进行了方案筛选,从喷嘴形式、燃料喷射角度、喷口面积(控制燃料喷射速度)、燃料温度、燃烧室进口状态、单双燃料起动方式等各方面考察点火特性,最终解决了起动问题。但此时发现,试验中的燃烧效率很低。单靠改变喷嘴设计不可能大幅度提高燃烧效率,而改变火焰筒开孔规律可有效提高混气在火焰筒内停留时间,从而提高燃烧效率,并且加工难度小、进度快。因此调整了方案论证初期的思路,即通过改变火焰筒开孔规律来考察其对燃烧效率提升的贡献程度。经过又一轮针对火焰筒开孔规律变化的改进设计与试验调试,充分挖掘开孔规律变化的潜力后,燃烧室燃烧效率与燃烧室温升有了较大幅度地提高,此时成分模拟相关的设备改造及气源组织也已具备条件,于是在此状态下投入成分模拟试验验证。试验结果显示:成分模拟与热值模拟存在巨大差异,在燃烧室此时的技术状态下,热值模拟的最高效率为75%,最大温升约400K,而成分模拟的最高效率为97%,最大温升高于500K,燃烧效率与出口温度指标基本达到设计要求。这一结果远超出当初预料,也昭示出在改变火焰筒开孔规律阶段走了弯路。解决效率问题后,工作重点转向燃烧室出口温度场调试,最终温度场达标后,锁定燃烧室技术状态。整个研制过程的实际流程如图1所示,这里仅以几个主要技术问题的解决为主干脉络。

2.2 试验调试和验证方案

在燃烧室研制过程中,通过试验进行了燃料系统改造,分阶段在2个试验器上进行了大量的试验调试与验证。

RF031燃气轮机燃烧室的目标燃料为CO,其热值约10000kJ/kg,属于中热值燃料。在理想情况下,要考核燃烧室改进后的各项性能,应采用真实燃料进行试验,但由于CO为无色无味的剧毒气体,不能液化储存运输,且价格昂贵(约 160元 /Nm3),要进行真实燃料的试验,首先面临安全问题、各种安全保护措施的落实,需花费大量的时间与精力;其次因气源不能液化,容积流量大,在运输、储存方面组织较困难;经济可行性也很差,进行单管燃烧室试验设计点下1h需CO约500Nm3,加上储存罐租用、运输等费用,仅燃料耗费1项约10万元/h。考虑以上因素,不可能采用真实燃料进行大量的试验调试,大多数调试试验均采用天然气掺混氮气模拟热值的方法进行,按试验现场的天然气热值(48700kJ/kg)将天然气与氮气的掺混比例定为1:3.87。

WP6发动机燃烧室为10个火焰筒的环管燃烧室,试验调试时取其1/10,即包含1个火焰筒、机匣为36°扇形的单管燃烧室。

3 结果与分析

3.1 点火性能及相关设计

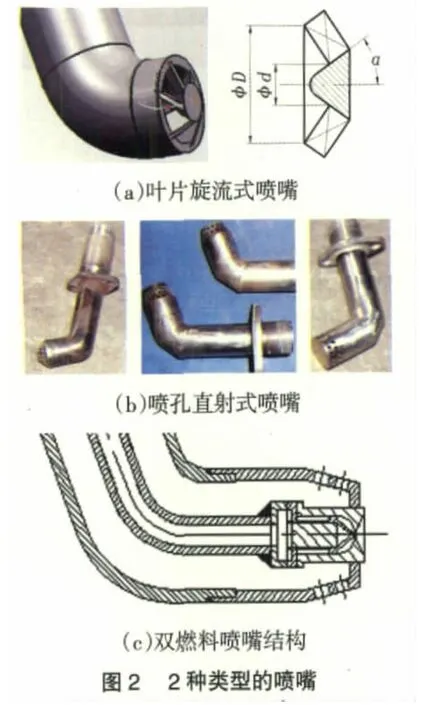

燃烧室燃料由航空

煤油改为低热值气体燃料时,首要问题是喷嘴的容积流通率大大增加,喷嘴必须重新设计。在RF031燃气轮机燃烧室研制过程中,为解决点火、燃气轮机起动、降低喷嘴压降等问题,前后共设计、加工了2种类型(旋流叶片式、喷孔直射式)的6个喷嘴(如图2所示)进行试验筛选。

对2种类型的喷嘴分别进行点火试验,初期仍沿用WP6发动机燃烧室的间接点火方式,即用汽油为燃料先点燃预燃室,再用预燃室火炬引燃主火焰筒。后期将喷嘴改为双燃料结构时,将燃烧室点火方式改为高能电嘴直接点火。各种喷嘴的试验结果显示:旋流叶片式喷嘴点火特性较差,用汽油引燃后,在燃烧室进口马赫数偏离设计点一定程度时出现振荡,无法稳定,预燃室一旦关闭即自动熄火;马赫数在设计点附近且在预燃室一直工作的情况下,在燃烧室中燃烧稳定,但关闭预燃室后数10s即自行熄火(个别状态持续时间较长)。结合其设计情况分析,由于受外型尺寸限制,设计的燃料喷射角度偏小,且叶片长度不够,存在直通现象,实际燃料喷射角度远小于设计值,造成燃料集中在火焰筒中心,大部分没有被带入回流区,从而导致点火困难且不能形成稳定火焰。

与叶片式喷嘴相比,直射式喷嘴在点火特性方面有了较大改善,在预燃室关闭后基本能稳定燃烧,但点燃后在燃烧室状态调节过程中极易熄火,表明还有待进一步完善设计。由于受结构限制,叶片式喷嘴进一步调整燃料喷射角度、喷射速度的潜力不大,且设计、加工周期长;而直射式喷嘴改变燃料喷射速度、喷射角度方面的余地较大,且设计、加工相对容易,因此将研究重点转移到直射式喷嘴的改进上,叶片式喷嘴被正式淘汰。

RF031燃机与WP6发动机启动过程中点火转速一致,燃烧室进口状态基本为常温常压,单个火焰筒空气流量约0.3kg/s,根据各种喷嘴的点火试验结果分析,要在此状态下直接采用中低热值燃料点火并保持稳定燃烧很困难,因此没有深入地探索其可行性,而采用了通常的双燃料启动方式,即在气体喷嘴中心加上1个液体燃料喷嘴(图2),采用高热值燃料(分别采用0#柴油和航煤为燃料,对点火无明显影响),在将燃机带至一定转速时,供入中低热值燃料共同燃烧,在燃烧室进入中低热值燃料能稳定燃烧的状态范围以后停止供应液体燃料。根据这种思路,在6#气体喷嘴上进行修改设计,加工了双燃料喷嘴并针对燃机启动过程中燃烧室状态变化的全过程进行了试验调试。结果显示:在启动时能可靠点火(着火余气系数约1.8),从启动到慢车(55%转速)状态由柴油(或航煤)带动,慢车状态后逐渐加入低热值燃料带至设计点后停油,相关参数随状态变化情况如图3、4所示。

双燃料喷嘴在整个燃机工作范围内,在2种燃料切换过程中,主燃料分别采用模拟热值(天然气掺混氮气)和模拟成分(CO)进行了试验验证,除了柴油(或航煤)着火余气系数略小以外,切入中低热值气态燃料共同燃烧以及停止柴油(或航煤)供应等过渡步骤燃烧均很平稳,控制原理也很简单,完全能够满足燃机启动需求。图3、4示出的是采用天然气掺混氮气为主燃料的切换过程,以CO为主燃料的切换过程因为燃料量有限而没有在各个过渡状态下录取性能。

3.2 效率指标及相关设计

在RF031燃机燃烧室研制过程中,采用的中低热值燃料(CO、天然气掺混氮气)的燃烧速率较高、热值燃料低,燃料混气完全燃烧需要更长时间,在火焰筒结构不变的情况下,由高热值燃料改为中低热值燃料可能会出现燃料在火焰筒内燃不尽而使燃烧效率大大降低的情况。在本燃烧室的研制过程中,很大一部分工作是围绕解决燃烧效率展开的。

采用天然气掺混氮气做试验验证时,随氮气掺混比例的增加(燃料热值降低),燃烧室燃烧效率下降很快,在掺混比例到1:3时,(此时热值约 12141.72kJ/m3)燃烧效率已从纯天然气的接近1下降至45%,再继续加大氮气量向1:3.87调节时,由于不能稳定燃烧而熄火。结合在解决燃烧室点火问题过程中录取的部分性能数据分析,该燃烧室在模拟热值方法下通过改变燃料喷射角度、喷射速度以及对燃料加温等方式来大幅度提高燃烧效率的可能性不大,需寻找其它途径解决。

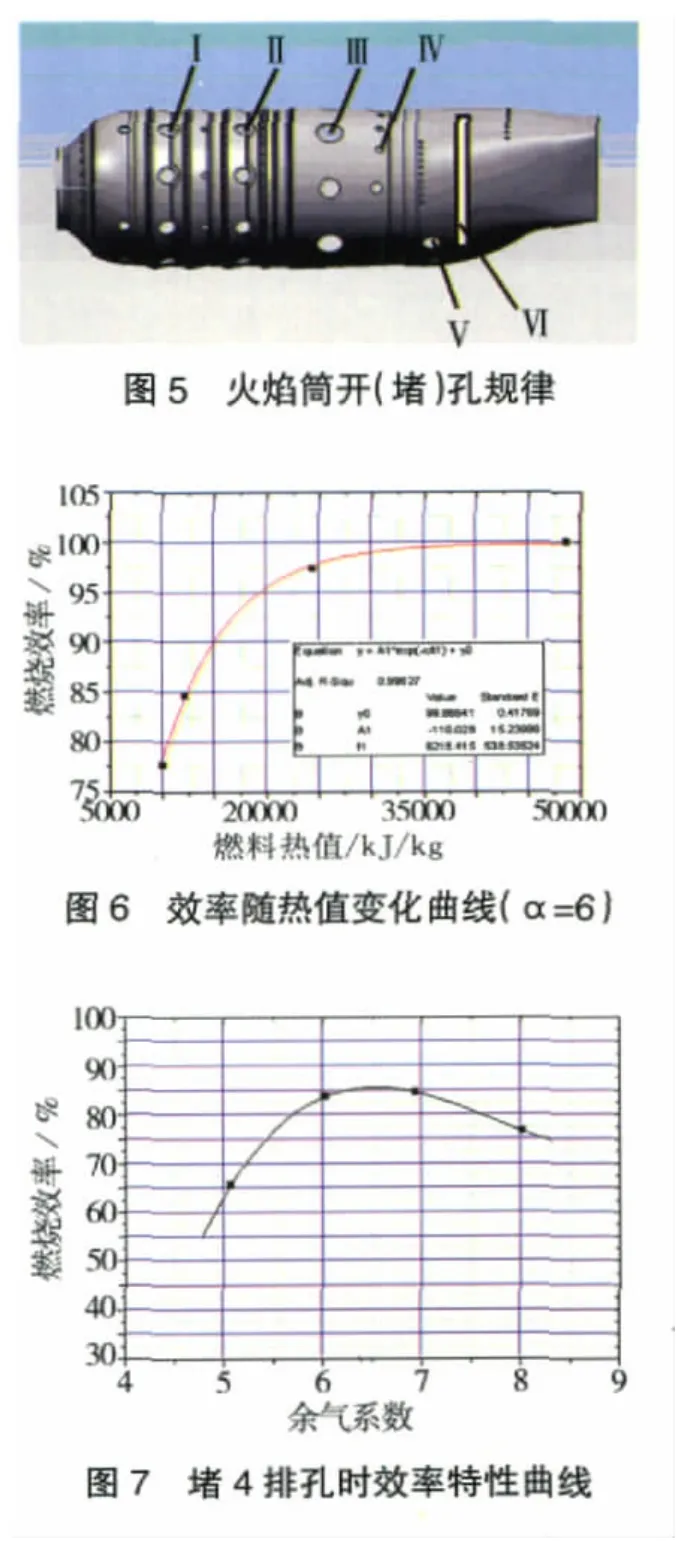

效率低下的原因主要是燃料混气在火焰筒内滞留的时间不够,由于火焰筒结构不能做大的变动,而改变火焰筒的进气规律能有效调节该滞留时间,且更改设计简单、补加工周期短。因此将火焰筒(如图5所示)Ⅰ、Ⅱ2排孔堵上(对应流通面积27%),保持火焰筒其它进气孔不变,暂没有在其它位置开孔消化所堵孔相对应的进气量,而是在试验时将所堵孔相对应的进气量从燃烧室进口扣除(实际扣除约20%),初步摸索提高燃料混气在火焰筒的滞留时间对效率的贡献。试验结果显示:燃烧效率有了明显提高,由之前的小于45%(堵孔前原型在掺氮比例为1:3.87时无法稳定燃烧,在1:3时效率为45%)提高至73%,证实了这种改进设计方案的有效性。此时燃烧效率随氮气比例(燃料热值)的增大(降低)依旧呈近似指数关系下降,如图6所示。

进一步加大堵孔力度,降低火焰筒内混气流速,延长滞留时间,将火焰筒第Ⅰ、Ⅱ、Ⅲ、Ⅳ排孔全堵上,而在第Ⅴ、Ⅵ截面开孔补足面积,效率提高至85%左右(如图7所示)。但此时2个问题凸显出来,一是由于火焰筒约一半空气流量从尾部(第Ⅴ、Ⅵ截面)进入形成掺混气流,温度场严重恶化(具体情况见温度场1节);二是此时火焰筒主燃区进气量大大减少,为保证主燃区1个合适的燃料——空气比例,所加的燃料量大大减少,使燃烧室出口平均温度大大降低。此时若强行加大燃料供应量,主燃区燃料空气比偏离最佳比例,燃烧效率急剧下降,将出现越加燃料出口温度越低的情况。

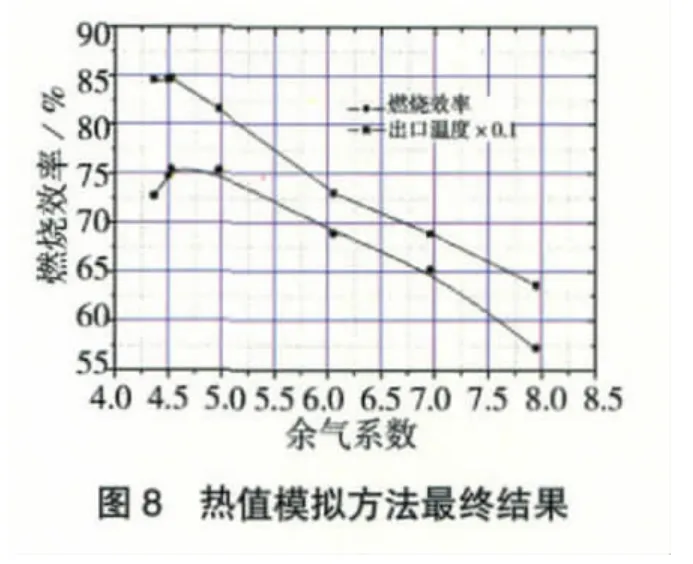

要提高出口温度,必须加大主燃区空气供应量,使燃烧室效率特性曲线整体向富油方向移动,但空气量加大后火焰筒内流速增大,效率特性曲线最高点又会下降。因此,需在燃料量及混气流速之间寻找1个最佳平衡点,最大限度地提高燃烧室出口温度。根据这一思路,随即对火焰筒开孔布局进行了优化设计,分别采取在火焰筒头部开旋流孔、密集小孔,在火焰筒第Ⅰ截面(图5)重开部分孔、第Ⅴ截面堵部分孔牺牲总压损失、燃料加温等措施进行了优化设计并投入试验验证,均没有大的收获,具体情况不再赘述。最终得到的最好结果是:燃烧室出口温度为845K,燃烧效率约为75%,如图8所示。此时,改变火焰筒进气规律提高效率的努力也基本走到了尽头。

由于距离设计目标还有很大差距,而在不改变燃烧室大体结构的基础上也没有更好的措研制工作一度停滞不前。与此同时,为最后进行真实成分(CO)验证所进行的设备改造工作已具备试验条件。为尽快摸清2种试验方法的差异,及时调整研制思路提供依据,研究人员积极的推动成分验证试验准备并随即开展了成分试验验证。

模拟热值与真实成分2种试验方法对燃烧室性能影响的差异有多大一直是个悬念,RR公司提出不同气体燃料能否代用的主要准则是:韦伯指数(W)、燃料的温度、压力及杂质的数量和类型。其中韦伯指数由以下公式确认

式中:Hu为在标准状态下燃料的低热值;SG为相对于空气在15℃下的相对密度。

有资料指出:在韦伯指数保持不变时,燃气组分的变化不会导致空燃比和燃烧速率的明显变化,燃料可相互替代;韦伯指数在10%范围内变动时,燃料控制系统不需要调整。分析在RF031燃机燃烧室研制过程中2种试验方法所用的燃料,其温度、压力基本相同,韦伯数差别为4.7%,要保证韦伯数一致还需要加大氮气掺混比例,推断以CO为燃料时燃烧室燃烧效率还会低于采用天然气掺混氮气作燃料的效率。

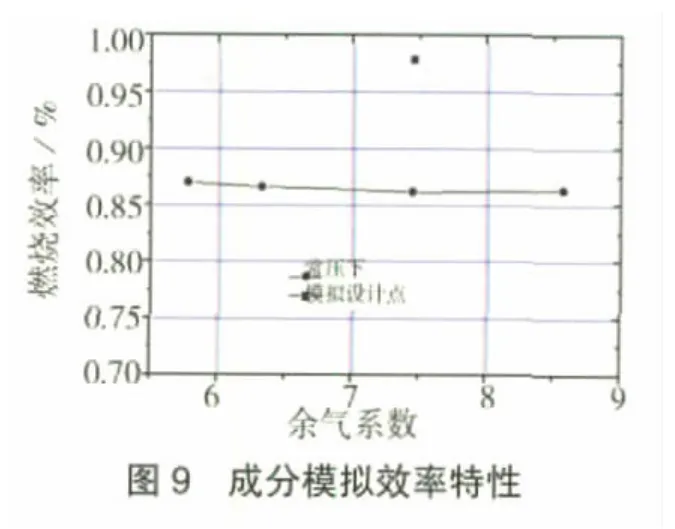

由于CO为无色无味易燃易爆剧毒气体,试验准备在落实安全保护措施方面花费了不少时间与精力,考虑燃料费用较高,为得到尽量多的数据,验证试验首先采用常压模拟方式,在不同余气系数下录取了燃烧室燃烧效率,然后又在设计点下录取了燃烧室性能,试验结果大大偏离了预想的,在常压下燃烧效率即达到85%以上,效率特性曲线相对平坦,模拟设计点下燃烧效率为97%,如图9所示。这一试验结果在验证了2种试验方法对燃烧室真实性能评估存在巨大差异的同时,也否定了根据热值模拟试验结果所进行的部分改进设计工作的成效,同时预示此前对RR公司提出的燃料代用准则的理解存在偏差,有待进一步消化吸收。至此,燃烧效率与出口平均温度均达到设计指标,研制工作的重点转入温度场调试。

3.3 温度场调试

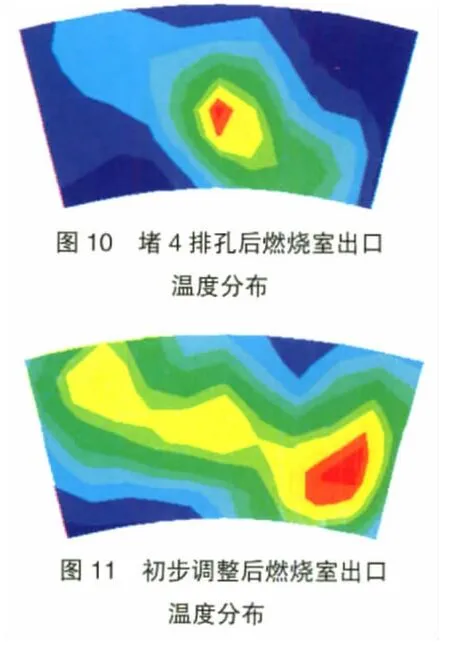

在燃烧室研制初期,并没有过多的关注燃烧室出口温度分布。因为RF031燃机总体要求的燃烧室出口平均温度(922K)较WP6发动机燃烧室额定出口平均温度(1030K)降低约100K,即便温度场有所恶化,热点温度也不至于超过原型机的。但在火焰筒堵孔提高效率的过程中,特别是堵4排孔后,大量的冷空气从火焰筒尾部进入,进气位置离燃烧室出口距离很短,冷空气穿透深度不够,中心热区没能被冲开,导致燃烧室出口温度中心高、四周低,出口温度场严重恶化,温度梯度很大(如图10所示),各状态下燃烧室OTDF达到1.6~1.8,温度场恶化程度已远远超出燃烧室出口平均温度降低所给予的裕度。针对这种情况,在后续一系列为提高燃烧效率而进行的火焰筒改进设计中,同时对火焰筒尾部的进气孔布局及形式进行了改进设计,对燃烧室出口温度场进行初步调整,调整后燃烧室各状态下OTDF为0.5~0.7,温度分布如图11所示。

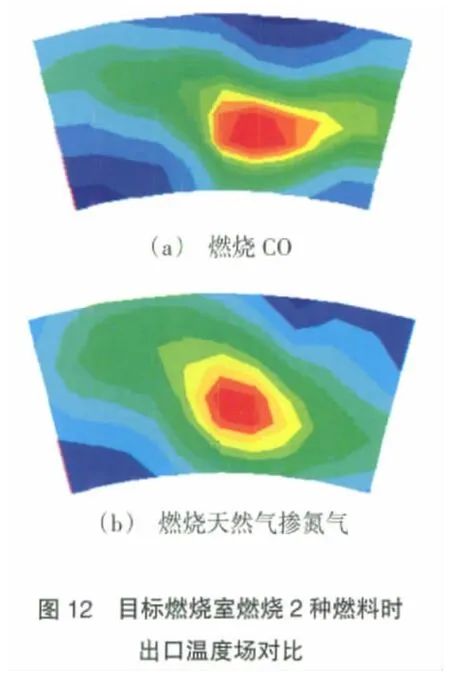

温度场得到初步控制后,根据整个项目的研制进展情况,没有继续针对温度场进行深入调试,后经过成分试验验证,火焰筒堵2排孔的设计方案效率与堵4排孔的相当,但温度场及其调节潜力明显优于堵4排孔方案的,因此调整温度场的工作目标转变为堵2排孔的设计方案。在此过程中,同时考核了该燃烧室在燃烧2种燃料(CO、天然气掺混氮气)时温度场的差异,如图12所示。在这2种燃料情况下燃烧室出口温度场基本类似,导致OTDF超标的主要原因均是由于中心热区没有被有效掺混,而四周的温度分布虽然存在差异(从表象看主要差异是二者的高、低温区有一定角度的旋转),但这个差异对OTDF影响不大。为此在后续的温度场调试试验中采用天然气掺混氮气为燃料,认为其调试结果可以代表燃烧CO时的真实结果。

为避免在温度场调节阶段影响燃烧效率而颠覆已有的成果,温度场调节仅仅从改变掺混气流的位置与深度着手,而没有试图去改变火焰筒头部油气分布。具体采用的调节手段有2种:1种是保持掺混气相对流量不变,通过改变掺混孔在火焰筒周向的布局来导引部分掺混气流对冲燃烧室出口高温区,由于头部旋流器进气带动整个火焰筒内气流产生旋转,在确定导引对冲冷流的掺混孔具体位置时考虑了气流旋转的影响;另1种通过改变掺混孔的直径大小及采用掺混管来提高冷流穿透深度,使冷流在有限的轴向路程内能尽量穿透到火焰筒中心冲散高温区。经过数次调整后,最终使燃烧室出口温度分布达标。

3.4 其它

结合研制过程中的调试试验,采用喷涂示温漆的方式对火焰筒壁温进行了2次测量,主要目的是在调整喷嘴喷射角度的过程中考察有无燃料贴壁面燃烧,由于状态未达到设计点,测量的火焰筒壁温偏低,最高温度不超过610℃。测量结果仅表明未出现贴壁燃烧的情况,不作为壁温指标,但根据每次试验后对火焰筒的外观检查可初步判定火焰筒壁温不高。

研制过程中也考核了燃烧室冷态流阻,RF031燃机燃烧室设计点下总压恢复系数约0.91,略高于WP6G发动机设计点下燃烧室总压恢复系数,与之前的理论分析吻合。

为减少发电机组自耗,降低燃料压降、减少燃料压缩功也是燃烧室研制过程中的一个努力方向,由于燃烧室研制不牵扯外部燃料管路设计,降低燃料压力主要从改进喷嘴压降的角度着手,经过对喷嘴进行优化设计,最终将喷嘴压降控制在0.2MPa以内。

4 结论

(1)燃烧室主要性能参数:燃烧效率为0.97,总压恢复系数为0.91,OTDF 为 0.43,点火余气系数为1.8,喷嘴燃料压降为0.2MPa,壁温在材料允许范围内。

(2)在同样热值、不同燃料成分下燃烧室燃烧性能差异很大。

该燃烧室距离工程应用还有较大差距,可靠性、寿命及整台燃烧室联焰等问题还未涉及,性能方面还存在进一步优化及开展真实成分验证的需求。

[1]朱世澜.燃气轮机技术:国外中、低热值气体燃料开发及应用于燃气轮机的概况[M].北京:中国电力出版社,1991.

[2]Norman Z.the Impact of Fuel Flexible Gas Turbine Control Systems on Integrated Gasification Combined Cycle Performance[C].Atlanta.June16,2003.

[3]Rainer Kurz.Gas Turbine Fuel Considerations[C].ASME,2004.

Improved Design of Low/Middle Calorific Combustor for RF031Gas Turbine Derived From WP6 Aeroengine

FENG Da-qiang,YANG Ling,QU Cheng-ze,ZHU Tao

(China Gas Turbine Establishment,Jiangyou 610500,Sichuan,China)

RF031gas turbine is derived from WP6 by removing 3stages compressor and changing fuel from kerosene to low/middle calorific fuel.The improved concept and validation results of improved combustor were presented based on WP6 combustor.The combustion stabilization was achieved with low/middle calorific fuel(10467kJ/m3).The various performance of the combustor could basically meet the general requirements and the preliminary goal of the RF031.

combustor;low/middle calorific;gas turbine;improved design;WP6 aeroengine

冯大强(1973),男,硕士,高级工程师,从事航空发动机和燃气轮机燃烧室试验研究工作。