用于波音787客机的GEnx发动机设计特点

2010-06-06陈光

陈 光

(北京航空航天大学能源与动力工程学院,北京 100083)

用于波音787客机的GEnx发动机设计特点

陈 光

(北京航空航天大学能源与动力工程学院,北京 100083)

概述了用于波音787“梦幻”客机的G Enx发动机的发展与设计特点,分析了在其总体结构设计以及各部件中所采用的先进技术,及其达到的性能水平。

GEnx发动机;设计特点;波音787客机;绿色航空

1 引言

GEnx是GE公司为波音787(B787)“梦幻”客机研制的高涵道比(10.0)、高总压比(45.0)、低油耗、低污染与低噪声的新一代发动机。为了满足21世纪“绿色航空”的要求,GEnx不仅继承并发展了GE公司以往成熟发动机特别是GE90发动机的设计技术,吸纳了GE90发动机研制与使用的经验与教训,而且还采用了最新发展的一些先进技术,因此,不仅性能达到了较高水平,而且研制周期较短。

本文介绍并分析了GEnx发动机的发展和设计特点。

2 发展特点

GEnx发动机是在1996年投入使用的GE90发动机(用于波音777飞机)基础上发展的,原来是专为波音787客机研制的,后来又被波音747-8客机选作其惟一的动力装置。

GEnx发动机的推力小于GE90的 378~511kN,大于CF6-80C2发动机 (用于波音747-400飞机)的258kN。采用了高的涵道比(10)和总压比(为45;GE90发动机的分别为8、40)和部件效率。GE90-76B发动机于1995年底投入营运,到GEnx发动机研制成功,历经4次技术提高,使GEnx发动机耗油率、排放、噪声和直接使用费用等都很低,如图 1所示;GEnx、CF6-80E1与GE90发动机耗油率的比较如图2所示。从图2中可见,GEnx发动机的巡航耗油率比用于A330客机的CF6-80E1A4发动机的低15.4%,比用于B777客机的GE90-94B发动机的低6.9%。图3给出了GEnx发动机为降低耗油率所采用的措施及其收益。

图1 从GE90-76B到GEnx发动机的4次技术提高

GEnx发动机的设计推力为333kN。而在第1次试车中,推力就达到358kN,比设计值大7%。因为B787客机有3个起飞总质量不同的型号,所以,用于B787客机的GEnx发动机也有3个推力不同的型号,分别为用于B787-3的 GEnx-1B54(236 kN),用于B787-8的 GEnx-1B64(284kN),用于B787-9的GEnx-1B70(310kN);3型发动机的风扇直径均为2.819m。

图2 3型发动机的耗油率比较

图3 GEnx发动机降低耗油率的措施及其收益

3 设计特点

3.1 总体结构

用于B787客机的GEnx-1B发动机与用于 B747-8的GEnx-2B发动机的总体结构如图4所示;2型发动机主要部件的级数见表2。

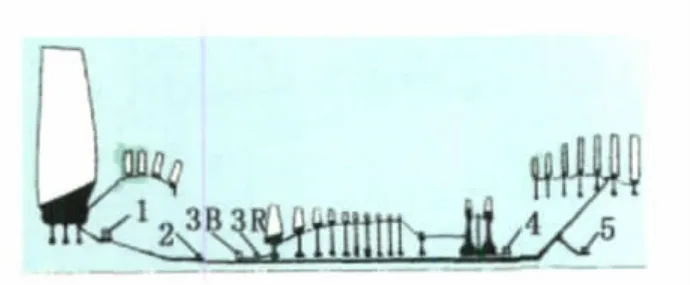

GEnx发动机转子支承方案如图5所示。低压转子支承方案为0-2-1的3支点方案,高压转子支承方案为1-0-1的2支点方案,共5个支点;高压压气机前支点(3号支点)采用了滚珠轴承与滚棒轴承并列的设计,滚棒轴承3R承受径向力,滚珠轴承3B仅承受轴向力。这种独特的设计,在CF6-80C2,CFM56-5、-7及GE90发动机上均得到应用。但在CFM56-2、-3上 未 采用,因而,在这2型发动机中,3号轴承失效占空中停车原因总量的1/4左右。

图4 GEnx-1B与GEnx-2B发动机总体结构

表2 2型发动机主要部件级数

图5 GEnx发动机转子支承方案

在高压转子后端通过中介轴承支承低压转子的设计(如图6所示),不仅在GE公司的F101、F404、F110与CFM56等发动机上得到应用,而且,在PW公司于20世纪90年代研制的军、民用发动机(F119与PW6000)上也采用了这种设计(一改传统设计),苏制的AL-31F与RD-33发动机也采用了这种设计。但是,在GEnx发动机(包括GE90)上,GE公司却没有采用这种惯用的支承方案,因为GE90、GEnx发动机的涵道比大(分别为 8、10),在保持风扇叶尖切线速度一定的条件下,低压转子转速较低;为使低压涡轮获得较高性能,只有将低压涡轮直径加大,于是高、低压涡轮直径相差较大,而为气流能平缓地由高压涡轮流入低压涡轮,在高、低压涡轮间设置了1个较长的锥型过渡机匣。涵道比为5的CFM56发动机与涵道比为10的GEnx发动机的涡轮部件如图7所示,从图中可以看出2种发动机高、低压涡轮间气流通道的差异。

在GEnx发动机中,高、低压涡轮间有较长的过渡段,如将高压涡轮后轴通过中介轴承支承于低压转子上,则中介轴承与低压涡轮后轴承间的距离较长,会带来严重的转子动力学问题,给高压转子与低压转子工作带来不利影响。另外,由于过渡机匣较长,便于在此处设置高压涡轮后轴承的轴承座,以及与之有关的油槽及封严装置等,如图8所示。因此,GEnx发动机转子支承设计未采用中介轴承支承方案。

图8为GE90发动机高压涡轮后支承处结构,GEnx发动机的结构与此相同。

3.2 风扇

GEnx发动机风扇叶片采用了GE公司的第3代复合材料,外形(掠形)基本同于GE90-115B发动机的;采用新一代三元流技术设计,叶片数由GE90的22片减为18片;减轻了质量。

复合材料风扇叶片在B777客机上经受过严格考验(10年中仅更换过3次)。叶片的前缘与尖部,采用了钛合金护套,如图9所示。在叶片榫根处,采用了特氟隆耐磨衬垫,因而叶片装进燕尾槽中后无需加润滑剂。风扇轮盘采用GE90发动机的结构,即轮盘做成带3个盘的盘鼓混合式转子。

GEnx发动机上设有多种防止外物进入核心机的措施(如图10所示),例如:风扇叶片后缘与分流环前缘间留有较大的间距;轮盘前的锥形帽罩做成能将杂物甩向外涵的形状;在增压压气机后弯形通道处设有放气门,以便将细小砂石排到外涵中。

GEnx发动机风扇机匣由复合材料加工而成,用复合材料条带编织成类似草席的结构,如图11所示。这是第1次将复合材料用于大型发动机机匣。

复合材料机匣包容性能及强度均优于金属机匣的,且该机匣比金属机匣轻154kg,可使1架飞机减轻质量363kg,而且,不会被腐蚀,便于维护。

3.3 高压压气机

10级高压压气机的增压比为23.0,平均级压比为1.368,与GE公司的E3、GE90发动机的水平相当,但叶片由新一代的二元流技术设计,增加了喘振裕度。第1、2、5级压气机采用整体叶盘(均为单个盘),使GEnx发动机成为民用发动机中采用整体叶盘级数较多的发动机。

与大多数高涵道比涡扇发动机的一样,GEnx发动机高压压气机从第3级起做成双层机匣;外层机匣作为承力机匣,内层机匣作为气流通道的包容环。为保证沿圆周的叶尖间隙在工作中始终保持均匀,与工作叶片对应的机匣是做成整环的;为了能装配,内层机匣沿轴向做成一段段的,如图12所示。

为了恢复发动机性能,一般采用特殊的喷水装置,根据发动机性能衰退的情况,对发动机喷液(清洗液及清水)清洗。在GEnx发动机中,采用了内置式喷水清洗装置,即在高压压气机前安装了圆周均布的4个喷水用的喷嘴(如图13所示);每个喷嘴喷射的散布角度较大,遍布高压压气机进口环带,喷洗的效果较好。

发动机每工作200~500循环后,视情决定是否需喷洗。在慢车下喷射清洗液,清洗后不再需用清水冲刷,清洗一次耗时约30min(其他发动机一般需耗时4h)。GEnx发动机是第1种安装内置式喷水装置的发动机。

3.4 燃烧室

GE90发动机燃烧室为双环腔燃烧室(如图 14(a)所示)。而GEnx发动机的为常规的单环腔燃烧室(如图 14(b)所示),但同时采用了双环预混旋流器(Twin Annular Premixing Swirler,简称TAPS),而且应用了贫油设计(如图 14(c)所示),即为具有双环预混旋流器TAPS的贫油单环腔燃烧室。

在一般的燃烧室中,有高温热燃气紧贴火焰筒壁面,因而需在火焰筒上开冷却用的数目众多的槽或孔(例如GE90发动机火焰筒上有数以千计的小孔)。而在TAPS中,燃烧的最高温度区是在火焰筒的核心内,因此,火焰筒壁温较低,不需开众多的冷却孔。采用TAPS后,油-气混合气燃烧得完全,因此,GEnx发动机燃烧室的排污值低于限制值,如图15所示。

3.5 涡轮

GEnx发动机有2级高压涡轮与7级低压涡轮(GEnx-2B发动机的为6级)。高压涡轮叶片采用GE公司的第2代三元流技术设计,并采用先进的冷却技术设和最新的耐高温材料,使冷却用空气量减少、寿命延长。

高、低压涡轮间的通道变化较快(如图16所示),间距较大,因此在此处设置了支承4号轴承的承力框架。

低压涡轮叶片采用“特高升力”UHL(Ultra High Lift)设计,且用三元流技术对端壁的形状进行设计,使叶片数减少,效率提高约0.34%,如图17所示。

高、低压涡轮的转向相反。这种设计源于军用发动机上。F119发动机(用于F-22)首先采用了反转设计;而在民用发动机上,用于A380客机的遄达900发动机首先采用了这种设计(高、中压涡轮反转),用于B787客机的2型发动机均采用了这种反转设计,减少了零件数,提高了效率。

3.6 附件传动机匣

在以往的大型客机上,座舱空调系统用的高压空气为发动机高压压气机后引气,液压系统的高压液压泵由发动机附件传动机匣上的传动轴驱动。B787客机是第1种不采用上述方法的客机,用交流电的电动机驱动空气压缩机与液压泵,为“准全电”飞机,为此,需由发动机驱动大功率的交流发电机。

在以往许多较先进的发动机(如歼六、歼七等飞机用的发动机)中,驱动直流发电机都改为驱动交流发电机。由于发动机在工作时转速变化范围大,为了保持交流发电机输出的电流频率不变,需在发动机附件传动输出轴与发电机间安装1套非常复杂的恒 速 传 动 装 置(CSD,Constant Speed Driver)。CSD一般由发电机生产厂生产,并与发电机组成成套的“带传动装置的交流发电机 (IDG,Integrated Drive Generator)”,提供给飞机生产厂装机使用。

B787客机采用了4台、每台250kW的变频交流发电机(每台发动机驱动2台),是第1次在飞机上不采用恒速传动装置的交流发电机,通过机载(飞机)的恒频转换器,将需用恒频电源的部分电流转换成恒频电流。

图18为GEnx发动机的附件传动机匣,安装了2台交流变频起动-发电机,在发动机起动时,作为起动机带转发动机高压转子;在慢车及大于慢车转速时,向飞机供电。在外侧起动-发电机的另一端,装有为FADEC系统提供转速信号的永磁交流发电机PMA。

在“准全电”飞机上,需将发动机的慢车转速定得较低,以便在低的发动机转速下也能向飞机供电。GEnx发动机慢车转速下的推力约为最大推力的2.6%,慢车转速较低。为达到较低的慢车转速,采取了以下几项措施:(1)于高压压气机出口处,在低转速时瞬间放气,以保证有足够的喘振裕度;(2)修订可调静叶的调节规律,在慢车时关小;(3)调定FADEC系统的调节逻辑,以保持低转速工作时的裕度等。

在用于B747-8客机的GEnx-2B发动机中,仍然由高压压气机后向机舱空调系统提供高压气流,液压泵也由发动机附件传动系统驱动,因此它采用了B747客机的发电机。

3.7 其他特点

在GEnx发动机设计上,以下2方面特点值得一提。

3.7.1 防性能衰退措施先进

在现代客机用发动机中,一定要采取措施,以确保能在较长的时间或较多的循环数后保持出厂时的性能,即要防止发动机性能衰退。为此,GEnx发动机采取了以下措施,如图19所示。

(1)在发动机总体结构上采用了短且刚性好的转子(图19中的1),转子支承简单、无中介轴承、无悬臂支承的涡轮(图19中的 2)。

(2)采用了先进的叶尖间隙控制技术,包括高压压气机和高、低压涡轮的叶尖间隙控制技术(图19中的3)。

(3)采用了先进材料和涂层,以及先进的冷却技术(图19中的4),使耐久性高。

(4)风扇叶片尾缘与分流环间距大(图19中的5),在增压压气机后设有放气活门(图19中的6),使外物不易进入核心部分。

(5)在高压压气机中设有内置式喷水清洗装置(图19中的7),以快速恢复发动机性能。

3.7.2 降噪声技术有效

为满足21世纪“绿色航空”的要求,对GEnx发动机除采用了大量常用的以及新发展的降噪措施外,还在外涵后端采用了锯齿型喷口(如图20所示),以加大喷气流与外界空气流的接触面积(遄达1000发动机也采用了这种喷口)。因此,GEnx发动机噪声值不仅比FAR36部第3阶段的规定值低很多,而且也比第4阶段(2006年执行)的低很多,如图21所示。

4 结束语

2008年4月初,GEnx发动机取得美国联邦航空局FAA的适航证,表明顺利完成了研制进程,可以在B787客机上投入运营。遗憾的是,由于B787客机研制进度一拖再拖,何日能投入运营,尚难预测。

在GEnx发动机研制中,为满足取得适航证的需要,用了8台发动机进行了为期2年的试验工作,且于2006年在由B747客机改装的飞行试验台上完成了飞行试验。在整个研发/取证的测试过程中,GEnx发动机共完成4800次任务循环,运转时间超过3600h。而GE90发动机(用于1995年投入使用的B777客机)在研发/取证的测试过程中,完成15000次循环,运转时间为8100h,可见,GEnx发动机的试验时间与循环数是比较少的,但其性能却比GE90发动机的有较大幅度提高。这要归功于GE公司能吸取GE90发动机研制与使用的经验及教训,以及不断开展新技术的发展研究工作,因而能在较短时间研制出能满足21世纪“绿色航空”要求的新型发动机,其经验与作法值得中国航空发动机研制人员借鉴。

Design Characteristics of GEnx Engine for B787

CHEN Guang

(School of Jet Propulsion,Beijing University of Aeronautics and Astronautics,Beijing 100083,China)

The development and design characteristics of GEnx engine for B787were overviewed.The advanced technologies adopted in the general engine and components and the performance achieved were analyzed.

Genx engine;design characteristics; B787aircraft;green aviation

陈光(1930),教授,博导,中国航空学会理事、科普工作委员会委员,北京航空航天学会常务理事兼秘书长,长期从事航空发动机结构设计的教学、科研与生产工作。

2009-06-11