锻态粉末冶金铁基合金的显微组织和力学性能

2010-05-31刘东华刘咏赵大鹏刘祖铭

刘东华,刘咏,赵大鹏,刘祖铭

(中南大学 粉末冶金国家重点实验室,湖南 长沙,410083)

铁基氧化物弥散强化高温合金是以铁素体/马氏体系耐热钢为对象发展起来的一类新材料。这类耐热钢与奥氏体系耐热钢和耐热合金相比具有熔点高、耐高温腐蚀性好、传热性好、热胀系数小(有利于耐热疲劳性)、抗快中子辐照等优点[1-4],目前,多采用多种粉末单质与 Y2O3粉末进行机械合金化制备预合金粉末。Ramar等[5]采用高能球磨对ODS EUROFER 97粉末显微硬度进行研究,但没有进行后续热加工;Sakasegawa等[6-7]则通过对球磨粉末热挤等热加工工艺,所获得铁基合金性能优良,但浪费大,成本高,不利于工业生产。在此,本文作者拟采用气雾化工艺制备预合金粉末,经烧结和热锻成形[8-9]这一较简单的工艺路线,获得与热挤或热等静压铁基高温合金相接近的力学性能,并主要研究锻态铁基合金材料力学性能和显微组织的变化;通过金相、能谱分析、相成分分析和硬度测定分析锻态铁基合金显微组织和力学性能演变的规律。

1 试验过程

本试验采用的雾化铁基合金粉末,其名义成分为Fe-12Cr-2.5W-0.4Ti-0.3Y-0.3O (质量分数,%)。铁基合金粉末制备采用惰性气体雾化方法制备[10],将所有合金原料直接熔化,然后采用氩气雾化。熔化温度为1 650 ℃,雾化压力为3.5 MPa,金属熔液流量为6.0 kg/min,雾化介质为氩气。为了减小成分误差,对Ti和Y等易挥发性元素,待温度升高至接近雾化温度时再加入,溶解均匀后立即进行雾化。雾化粉末化学成分如表1所示。雾化粉末在钢模中通过模壁润滑压制成直径×高度为20 mm×25 mm的生坯[11]。在卧式钼发热体真空烧结炉中于1 350 ℃烧结2 h,然后进行1 200 ℃等温锻造,总变形量为80%。锻造样分别在1 300,1 350,1 400和1 450 ℃ 4个温度点热处理1 h、空冷,将上述样品在700 ℃退火1 h、空冷。

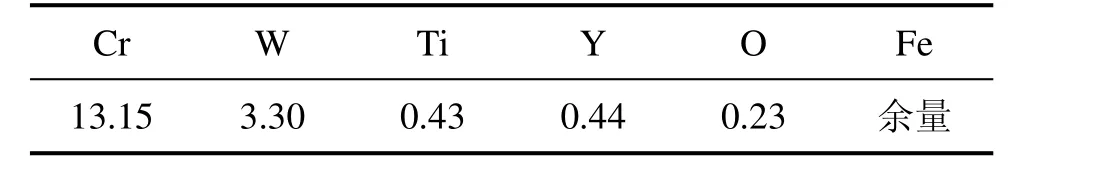

表1 铁基合金粉末的化学成分Table 1 Compositions of iron-based powder w/%

将锻造样、热处理样以及退火样置于德国LEICA公司的MEF3A金相显微镜上进行显微组织观察,腐蚀剂为FeCl3酒精溶液。采用JM-6360LV扫描电子显微镜观察试样的显微组织形貌,同时,用EDAX公司的能谱分析仪对部分区域进行能谱分析,采用D8-Advance型全自动X线衍射仪进行物相分析,试样的硬度用洛氏硬度(HRC)表示,每个试样测量 3~5个点,然后取平均值。

2 试验结果

2.1 显微组织

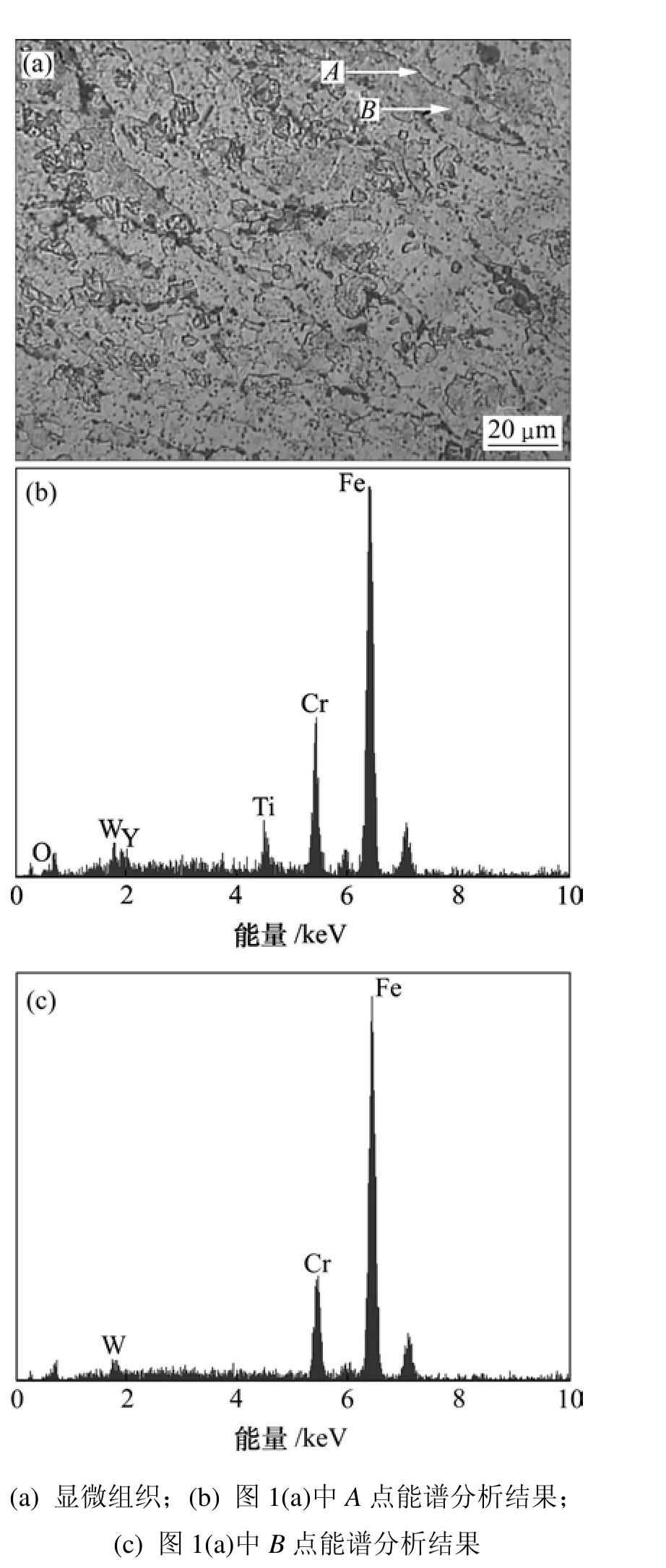

图1所示为锻造态粉末冶金铁基合金的显微组织及成分分析。从图 1(a)可以看出:颗粒边界由原来的雾化粉末的球形边界转变成多边形,部分原始颗粒界面消失,颗粒内部的晶粒尺寸小,发生了明显的塑性变形,且存在定向排列趋势;在锻造的过程中,已经开始发生再结晶,所形成的再结晶晶核较少,再结晶不完全。对锻造样进行成分分析(图 1(b)和(c)),发现晶界A和晶粒内部B这2点处有第二相析出,析出相成分主要为Ti,Y和O。

图1 锻造样品的显微组织及成分分析Fig.1 Microstructure and composition analysis of hot-forging samples

图2 热处理样品的显微组织Fig.2 Microstructures of samples heat treated at different temperatures

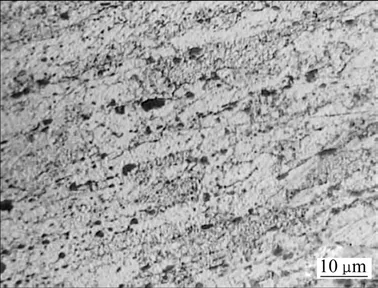

在不同热处理温度下所获得的显微组织如图2所示。图2(a)所示是退火温度为1 300 ℃时的显微组织,其发生了再结晶,晶粒尺寸小。随着热处理温度的提高,再结晶晶粒变化不明显。对热处理态样品的晶界和晶内进行成分分析,未发现明显的成分差异,锻造样品晶界处的Ti-Y-O相经过高温退火后无法观察到。

热处理样品(热处理温度为1 300 ℃)在700 ℃退火1 h的显微组织如图3所示,可见:样品晶粒细小、均匀,晶粒尺寸为5~10 μm,热处理样品经低温退火后没有发生明显的长大。对退火样品进行成分分析,发现晶界和晶内均出现Ti-Y-O析出相,且分布均匀。

图3 于700 ℃退火时样品的显微组织Fig.3 Microstructure of sample annealed at 700 ℃

2.2 物相分析

铁基合金锻造样品、1 300 ℃高温退火样品和低温退火样品的相成分分析结果如图4所示。可见:锻造样品、高温退火样品和低温退火样品的相组成基本相同,只是低温退火样品和高温退火样品的衍射峰相对锻造样品的衍射峰向右发生偏移,衍射峰强度也逐渐提高。

图4 不同样品的XRD谱Fig.4 XRD patterns of different samples

2.3 力学性能

铁基合金锻造态洛氏硬度为27.6,铁基合金经不同温度退火后的洛氏硬度如图5所示。可见:热处理温度为1 300 ℃时材料的硬度最高为54.8;随着退火温度的升高,洛氏硬度下降;在1 450 ℃时,铁基合金的洛氏硬度为34.3,但均高于锻造态材料的洛氏硬度。将高温退火合金进行低温退火,低温退火合金的洛氏硬度比原高温退火后的洛氏硬度低,且其洛氏硬度基本一致,变化不大。

图5 铁基合金经不同温度退火后的硬度Fig.5 Hardness of Fe-based alloy annealed at different temperatures

3 分析与讨论

铁基合金在热锻过程中,主要受孔隙变形、晶体塑性变形、颗粒间位移和变形等因素的影响[12]。热锻开始时,在轻微的变形破坏、压制烧结过程中,样品内形成的部分颗粒间联结,随着变形程度的增大,颗粒间晶界很容易产生滑移和塑性流动区域,宏观塑性流动使颗粒间接触面增大,联结增强,从而阻碍颗粒晶界的相对移动、转动和变形,由原始雾化粉末颗粒近球形变形为多边形,在原孔隙周围形成较小的孔隙,小孔隙又变成更小的孔隙,锻造坯的致密度提高,硬度提高。

将锻造样进行高温退火,使形变晶粒重新结晶为均匀的等轴晶,消除形变强化和局部残余应力,既可使铁素体晶粒细化,又便于成分均匀化。在锻造样中,位于晶界处的 Ti-Y-O析出相随温度升高而固溶在晶内,使洛氏硬度提高。从图2(a)的显微组织可以看出:热处理温度1 300 ℃,晶粒发生了再结晶,且比较完全;随着热处理温度的提高,锻造样坯的再结晶晶粒尺寸变化不明显,洛氏硬度随温度的提高而降低。文献[13-14]报道ODS铁素体合金在700~800 ℃附近能够抵抗再结晶软化,当超过1 100 ℃时,屈服强度才开始大幅度下降。而在本实验中观察到:在超过1 300 ℃后硬度明显下降,这一现象可以通过回复-再结晶行为来理解,即合金中的弥散相能够通过对位错的钉扎效应来延缓回复与再结晶的发生;当温度进一步升高到1 300 ℃以上时,ODS合金中氧化物弥散相开始粗化,钉扎作用减弱,从而发生软化。

高温退火材料经700 ℃退火后,显微组织变化不明显,在热处理状态下弥散分布的第二相均匀分布在晶内和晶界处,洛氏硬度明显下降。这是由于700 ℃时Cr在α-Fe中的固溶度较1 300 ℃时降低,随着Cr固溶度的下降[15-16],退火样品的强度也有所降低。图4所示结果也表明低温退火后,衍射峰向右偏移。

衍射峰的宽化量与晶格畸变程度关系如下:

式中:ε为由晶格畸变引起的衍射峰宽化量;W为晶格畸变程度;θ为衍射角。

当1个Cr原子进入铁素体晶格中后,就会使原来的原子间距发生变化,这种间距变化出现在这个异类原子位置或附近,即发生晶格畸变。这种晶格畸变的程度与异类原子Cr的加入量成正比。随着晶格畸变的发生,衍射峰位偏离原来的位置。反之,根据 Fe-Cr相图,高温退火样品在低温退火后,当退火温度为700 ℃时,Cr的固溶度下降,从原来的铁素体晶格中析出,晶格常数变小,衍射角增大,从而导致衍射峰向右偏移。

4 结论

(1) 铁基合金锻造样品经1 300~1 450 ℃高温退火发生再结晶,细晶强化和第二相弥散强化共同作用下,强度明显提高。

(2) 于1 300 ℃热处理的样品再结晶完全,晶粒细小,洛氏硬度最高;随热处理温度的提高,由于强化相颗粒长大,导致洛氏硬度下降。

(3) 经低温退火处理后,由于材料中Cr的固溶度降低,铁基合金晶格常数变小,衍射角增大,衍射峰向右偏移,洛氏硬度下降。

[1] Ukai S, Nishida T, Okuda T, et al. R&D of oxide dispersion strengthened ferritic martensitic steels for FBR[J]. Journal of Nuclear Materials, 1998, 258/263: 1745-1749.

[2] Ukai S, Fujiwara M. Perspective of ODS alloys application in nuclear environments[J]. Journal of Nuclear Materials, 2002,307/311: 749-757.

[3] Miller M K, Kenik E A, Russell K F, et al. Atom probe tomography of nanoscale particles in ODS ferritic alloys[J].Materials Science and Engineering A, 2003, 353(1/2): 140-145.[4] Lindau R, Möslang A, Rieth M, et al. Present development status of EUROFER and ODS-EUROFER for application in blanket concepts[J]. Fusion Engineering and Design, 2005, 75/79:989-996.

[5] Ramar A, Oksiuta Z, Baluc N, et al. Effect of mechanical alloying on the mechanical and microstructural properties of ODS EUROFER 97[J]. Fusion Engineering and Design, 2007,82(15/24): 2543-2549.

[6] Sakasegawa H, Ohtsuka S, Ukai S, et al. Microstructural evolution during creep of 9Cr-ODS steels[J]. Fusion Engineering and Design, 2006, 81(8/14): 1013-1018.

[7] Klueh R L, Shingledecker J P, Swindeman R W, et al. Oxide dispersion-strengthened steels: A comparison of some commercial and experimental alloys[J]. Journal of Nuclear Materials, 2005, 341(2/3): 103-114.

[8] 郭庚辰. 液相烧结粉末冶金材料[M]. 北京: 化学工业出版社,2003.GUO Geng-chen. Powder metallurgy materials of liquid-phase sintering[M]. Beijing: Chemical Industry Press, 2003.

[9] 徐平姣. 粉末烧结体镦粗致密与成形的有限元分析[J]. 塑性加工技, 2003, 43(3): 121-125.XU Ping-jiao. FEM analysis densification and deformation in upsetting a powder sintering compact[J]. Plastic Working Technology, 2003, 43(3): 121-125.

[10] 欧阳鸿武, 陈欣, 余文焘, 等. 气雾化制粉技术发展历程及展望[J]. 粉末冶金技术, 2007, 25(1): 53-58.OUYANG Hong-wu, CHEN Xin, YU Wen-tao, et al. Progress and prospect on the gas atomization[J]. Powder Metallurgy Technology, 2007, 25(1): 53-58.

[11] 刘咏, 方京华, 温玉仁, 等. 模壁润滑对铁基粉末制品力学性能的影响[J]. 中南大学学报: 自然科学版, 2007, 38(6):1028-1032.LIU Yong, FANG Jing-hua, WEN Yu-ren, et al. Influences of die wall lubrication on mechanical properties of iron-based superalloy powder compacts[J]. Journal of Central South University: Science and Technology, 2007, 38(6): 1028-1032.

[12] 黄培云. 粉末冶金原理[M]. 北京: 冶金工业出版社, 1997.HUANG Pei-yun. Principles of powder metallurgy[M]. Beijing:Metallurgical Industry Press, 1997.

[13] Schmit H. Mathematical-physical considerations regarding the production of metal powders for powder metallurgy[J]. Powder Metallurgy International, 1979, 11(2): 68-71.

[14] LIU Huimin, Dandy D S. Modeling of liquid metal flow and heat transfer in delivery tube during gas atomization[J]. Materials Science and Engineering A , 1995, 197(2): 199-208.

[15] 刘文胜, 唐芳, 马运柱, 等. 微量Cr对合金93W-Ni-Fe组织及力学性能的影响[J]. 中国有色金属学报, 2008, 18(9):1645-1650.LIU Wen-sheng, TANG Fang, MA Yun-zhu, et al. Effect of minor Cr additions on microstructure and mechanical properties of 93W-Ni-Fe alloys[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(9): 1645-1650.

[16] 王庆娟, 徐长征, 黄美权, 等. Cr分布对Cu-Cr合金性能的影响[J]. 功能材料, 2007, 38(7): 1125-1128.WANG Qing-juan, XU Chang-zheng, HUANG Mei-quan, et al.Effect of Cr distribution on the properties of Cu-Cr alloy[J].Journal of Functional Materials, 2007, 38(7): 1125-1128.