ISAD柴油机常温启动工况的控制仿真及试验研究

2010-05-30魏长河黄成海

魏长河 王 忠 唐 廷 黄成海

1.江苏大学,镇江,212013 2.一汽解放汽车有限公司无锡柴油机分公司,无锡,214026

0 引言

汽车动力-发电-启动-阻尼集成系统ISAD(integrated starter alternator damper)是一种集成一体化启动/发电机的轻度混合动力技术[1],它在原有柴油机的基础上不作较大改动,仅在柴油机和离合器之间配置既可作为发电机又可作为电动机工作的盘式电机 ISG(integrated starter generator)以取代传统飞轮,实现“油+电”的混合动力功能。

启动工况涉及柴油机的动力性和排放性,启动过程是柴油机从静止状态到运转状态的过渡过程,其实际维持时间很短,在这段时间内,经历了柴油机运行状态的巨大改变,为满足柴油机启动过程中的各种需求,必须在快速的工况变化中调整控制参数[2]。

目前,国内已开展了混合动力启动工况的研究工作:重庆大学对混合动力汽油机的启动工况进行了研究[3];南京航空航天大学针对开关磁阻电机的发动机启动性能进行了理论与试验研究[4];同济大学对一种并联式的混合动力发动机的启动过程进行了分析[5]。但关于混合动力柴油机,尤其是采用高性能永磁同步直流无刷电机的混合动力柴油机启动工况的研究,国内文献介绍不多。

本文根据ISAD混合动力柴油机的启动工况,结合控制策略,建立了柴油机的动态转矩和ISG电机的数学模型。对ISG电机拖动柴油机的启动过程进行模块化控制仿真,确定了ISG电机的关键参数,并通过ISAD柴油机常温(18℃)启动台架试验,验证了仿真结果,分析了柴油机从首次着火转速到怠速这一过程中的电机功率和转速之间的关系,以及柴油机与ISG电机的匹配关系。

1 ISAD柴油机启动工况的控制分析

传统的柴油机启动时,由直流电机(启动机)产生动力,经启动齿轮传递给飞轮齿圈,带动飞轮、曲轴转动,直至达到怠速或设定转速。

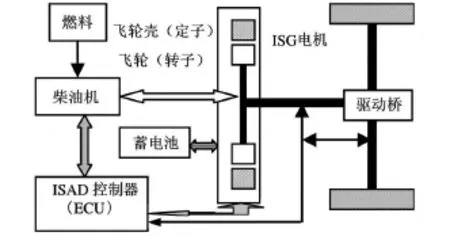

采用ISAD技术的柴油机取消了启动机,ISG电机直接连接柴油机曲轴,其结构如图1所示。

图1 车用ISAD系统结构示意图

ISAD柴油机启动可分为从静止状态到着火转速和从首次着火转速到怠速两个阶段。启动时,ISG电机提供启动力矩,通过转子带动曲轴,在很短时间内使柴油机达到远高于原着火转速的目标转速。柴油机着火后,ISG电机继续拖动曲轴旋转,迅速使柴油机达到怠速。ISAD柴油机启动时间短,转速响应快,且启动过程中转速过渡较为平滑,有利于提高启动工况下的动力性、燃油经济性,并改善排放性能。

启动控制中,ISAD柴油机的集成控制器(ECU)首先检查蓄电池容量(SOC)和柴油机冷却水温度,满足条件时,采用稳态启动模式。ECU根据当前柴油机冷却水温度和蓄电池SOC,通过三维MAP图得到柴油机的着火转速值。以调速控制模式控制ISG电机,ECU通过CAN总线给ISG电机发送目标着火转速信号,如果电机转速没有达到该转速,则启动失败,发送故障代码反馈给ECU,ECU根据故障代码作出相应调整,重新启动ISAD柴油机;如果转速达到着火转速,则ISAD柴油机着火启动。ISAD柴油机的稳定启动模式的特点是:着火转速不再是原来的180~220r/min,而是通过设定大幅度提高着火转速(可达350r/min以上)。ISAD柴油机着火成功后,ISG电机变为转矩控制模式,由柴油机和ISG电机共同提供驱动转矩,利用电机的转矩补偿功能优化柴油机的动力特性。柴油机转速达到怠速后进入怠速工况。

当柴油机冷却水温较低或者蓄电池SOC过少,不足以维持一次正常的启动过程时,则采用非稳态启动模式。在非稳态启动过程中,ISG电机采用转矩控制模式,如果ISG电机经过设定时间后没有达到目标转速,则启动失败,向ECU发送电机启动失败的信息,ECU保存启动失败的故障信息;如果ISG电机转速达到目标转速,则ECU按照启动MAP中各个工况点进行控制,同时检验柴油机转速是否达到了启动目标转速,如果达到了启动目标转速,则向ECU发送启动成功信号,ISG电机接收到启动成功信号后变为发电机工作模式,ISAD柴油机进入怠速暖机充电工况;如果柴油机没有达到目标转速,则ECU向 ISG电机发出启动失败信号,电机调整转速,重新启动柴油机。

特殊工况,如汽车在一定车速下空挡滑行,ISAD柴油机处于熄火状态,当重新挂挡加油门时,离合器接合,ISG电机先将柴油机拖转到一定转速,柴油机重新恢复着火,ISG电机助力拖动启动。在助力拖动启动过程中,ECU根据当前的车速、蓄电池SOC、挡位信号和冷却水温度确定ISG电机的助力补偿转矩,以降低柴油机启动过程对整车的冲击。ECU发送拖动启动模式指令以及ISG电机所需提供的目标转矩值,柴油机着火启动后,ECU对ISAD柴油机转速进行判断,如果转速达到了目标转速,则判定ISAD柴油机启动成功,ISG电机由转矩模式变为空转模式;如果柴油机转速没有达到目标转速,ECU向ISG电机发出启动失败信号,ISG电机调整转速,重新启动柴油机。

2 SAD柴油机的仿真模型及计算

2.1 柴油机的动态转矩模型

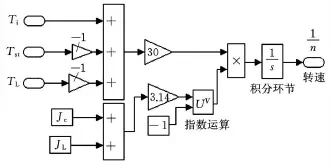

柴油机采用基于动态转矩管理的动力学模型,其数学结构如图2所示。

图2 柴油机动力学模型的数学结构

柴油机动力学模型可以简化为由柴油机当量和负载当量所组成的一个当量系统,由达朗贝尔方程可得柴油机的动态转矩平衡方程为

式中,Ti为ISAD系统的指示转矩,柴油机着火前即为ISG电机的电磁启动转矩Tm,柴油机启动着火后即为柴油机和ISG电机输出转矩之和;Tst为启动阻力矩;TL为负载转矩;Jc为ISAD系统的当量转动惯性矩;JL为负载的当量转动惯性矩。

2.2 ISG电机的数学模型

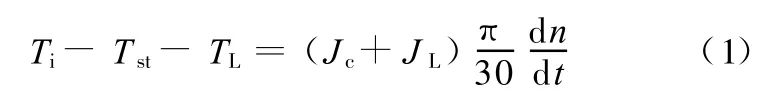

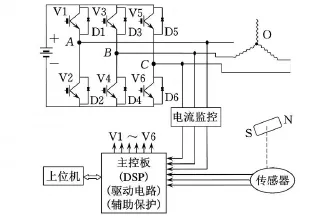

建模时,ISG电机和电机控制器作为一个整体加以考虑。永磁同步直流电机的定子为三相绕组星形连接,控制器由功率主电路和主控板构成,功率主控板由电机控制专用的DSP芯片及辅助电路和驱动电路等组成,如图3所示。

图3 ISG电机等效电路

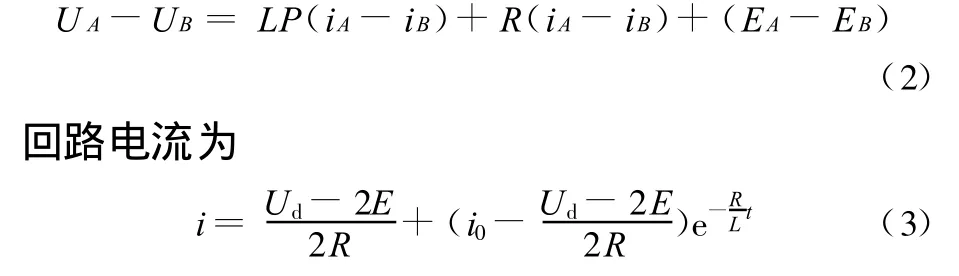

启动时,ISG电机作为电动机工作,采用两相导通六状态的控制方式,任一时刻只有两只不处于同一桥臂的功率开关管导通,开关管为脉宽调制(PWM)状态。以功率开关管V1和V6导通的磁状态为例,其工作回路为:蓄电池正极→V1→A相绕组→B相绕组→V6→蓄电池负极。忽略导通管的压降,该回路的电压方程为

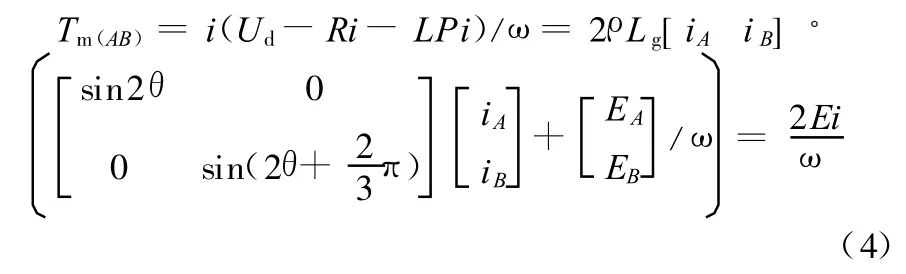

式中,P为ISG电机功率;R为单相电阻;L为一相绕组等效电感;Ud为蓄电池电压,Ud=UA-UB;UA、UB分别为A、B点的电压;E为梯形波气隙磁场波形平顶宽度大于120°时的相电势,E=(EA-EB)/2;EA、EB分别为A、B点所在相的相电动势;iA、iB分别为A、B点所在导线上的电流;i0为t=0时的回路电流。

电机的电磁启动转矩为

式中,ω为ISG电机的角速度;ρ为极对数;L g为A、B点之间的等效电感;θ为ISG电机转角。

对功率开关管V6进行PWM控制就可控制电流的平均值,从而控制ISG电磁转矩。其他5种情况下的磁状态可同理分析。将6个磁状态的电磁转矩进行平均,即可得到ISG电机的电磁转矩Tm。

ISG电机功率为

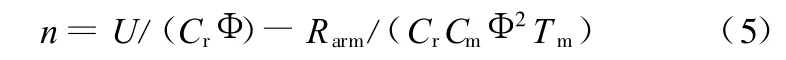

转速n由ISG电机电压U、电枢回路电阻Rarm、励磁磁通 Φ决定[6]:

式中,Cr为电机的电势常数;Cm为转矩常数。

在调速过程中,为使电机转矩保持基本恒定,改变电机外加电压为最佳方法。由式(5)可知,在T m一定时,电机电压U增大将导致电机转速n增大。因此,在电机调速中,维持电机的开关导通时间不变,改变电机外加电压的大小。

2.3 启动阻力矩

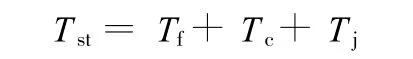

ISG电机拖动柴油机由静止状态开始转动,必须克服启动阻力矩T st。忽略电磁影响,阻力矩主要包括摩擦阻力矩T f、压缩阻力矩T c、惯性阻力矩 Tj,即

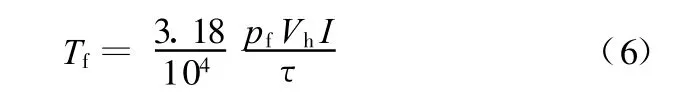

2.3.1 摩擦阻力矩Tf

摩擦阻力矩主要由润滑油在启动温度下的黏度决定,其经验公式为[7]

式中,Vh为单个气缸工作容积;I为气缸数;τ为冲程数;pf为润滑油的平均压力。

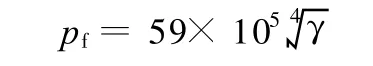

本研究中的柴油机为CA6DF柴油机,其常温下p f的经验公式为

式中,γ为润滑油的运动黏度。

则18℃时摩擦阻力矩Tf=24.27N◦m。

2.3.2 压缩阻力矩T c

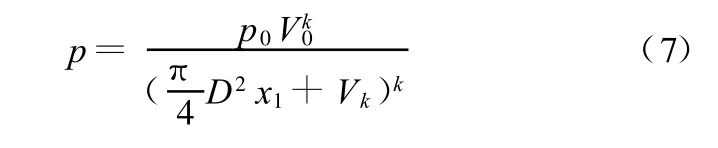

每缸的压缩阻力矩可以通过曲柄所受的转矩来计算,即T c=F a a。其中,F a为压缩时曲柄上所受的切向阻力;a为曲柄长度。

对于CA6DF柴油机,其压缩比ε=17,气缸直径D=110mm,冲程s=125mm,连杆长度l=195mm,曲柄长度 a=62.5mm,初始压力p0=0.12MPa,绝热指数 k取1.4。

柴油机压缩过程为绝热压缩过程,不同活塞位置下的缸内压力为

式中,x1为活塞顶到气缸顶的距离;Vk为活塞顶凹坑的容积;V0为气缸的最大容积。

由动力学可知

式中,A为活塞面积;β为连杆与曲柄的夹角;α为连杆与活塞法线方向的夹角。

2.3.3 惯性阻力矩T j

惯性阻力矩是柴油机在启动时间tst内从静止状态加速到启动转速n st所克服的惯性力矩,其计算公式为

对于CA6DF柴油机,由于原飞轮被ISG所代替,经测量取J c=1.5J f(J f为原飞轮的惯性矩);t st=0.4s,J f=1.38kg◦m2,则 T j=73.08N◦m。2.3.4 启动总阻力矩T st

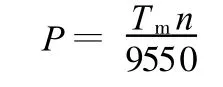

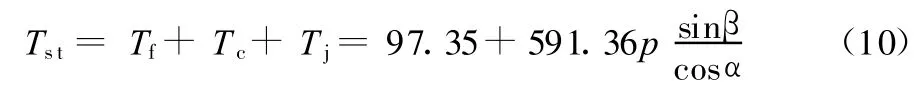

对6缸的压缩阻力矩进行叠加,再加上摩擦阻力矩和惯性阻力矩,得到启动总阻力矩为

启动阻力矩T st与曲轴转角φ的关系曲线,如图4所示。

图4 柴油机总启动阻力矩

3 启动工况的控制仿真

3.1 启动工况的模块化控制

ISAD柴油机稳态模式启动时,ECU控制系统进入启动模块工作,蓄电池向ISG电机供电,通过转换开关控制ISG电机作为电动机工作,带动柴油机转动,并迅速调节柴油机转速与目标转速同步。ECU根据柴油机转速,通过闭环控制调节电动机电流,改变电动机输出功率[8]。柴油机着火后,ISG电机继续工作,直至达到怠速。当柴油机转速高于700r/min怠速时跳出启动模块。

3.2 常温启动仿真与分析

根据ISAD柴油机各部分模型,结合控制策略,利用MATLAB/Simulink软件平台[9],进行常温启动工况的仿真。

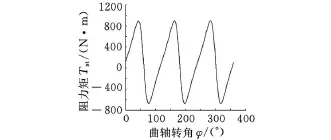

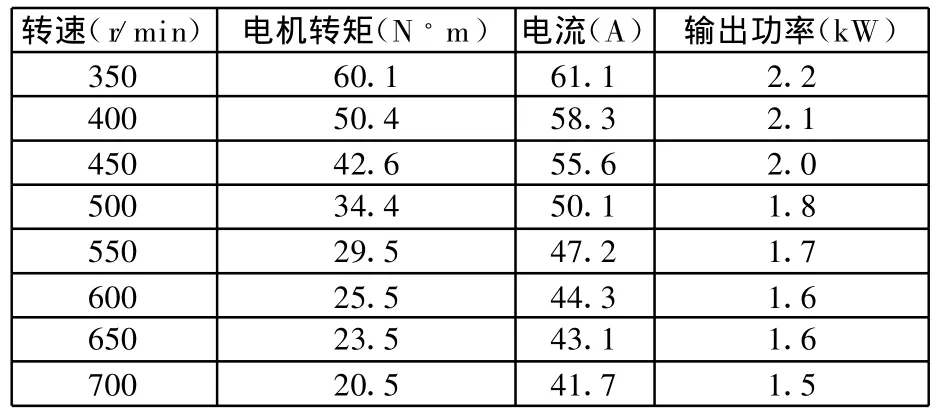

ISG电机可在较大的电流范围内工作,根据技术要求,对于CA6DF柴油机,ISG需提供的平均启动转矩为95N◦m。选用不同的启动电流进行了动力性仿真,ISG电机动力特性如表1所示。

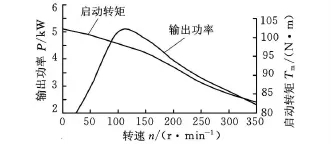

在ISG电机的辅助启动过程中,启动电流越大,启动时间越短,但波动性也越大[10]。为了保证启动的平稳性,选用150~30A递减的电机电流进行启动仿真模拟,仿真结果如图5所示。

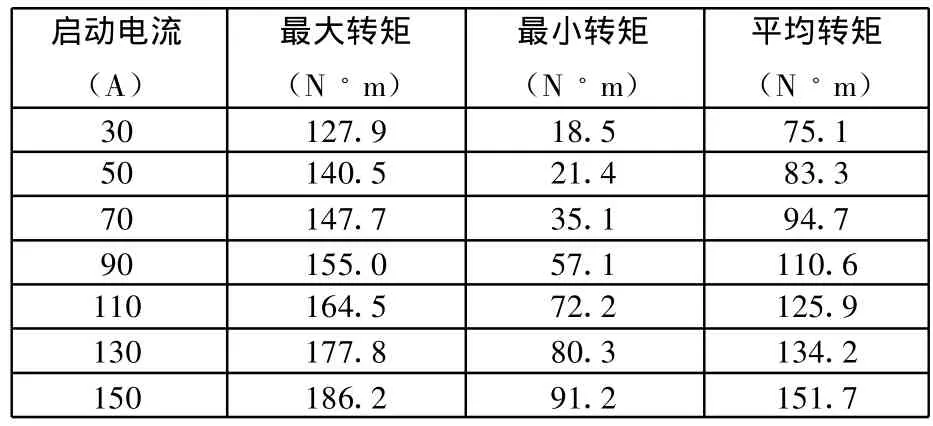

表1 不同启动电流的动力特性

图5 启动仿真的ISG电机特性

开始时,ISAD柴油机需要较大的启动转矩,故选用较大的电流,ISG电机最大转矩达到102.5N◦m。随着柴油机转速的逐渐增大,受惯性影响,所需转矩减小,选用较小的电流驱动电机,通过仿真可以看出,350r/min时ISG电机的转矩已降至82.8N◦m。ISG电机的功率出现了先增后减的趋势(图 5),最大功率出现在140r/min时,达到了5.27k W。接近着火转速时,为保证较小的波动性,维持功率趋于稳定。

着火启动后,ISG电机继续提供辅助转矩,使ISAD柴油机从着火转速迅速到达怠速。根据设计目标,选350r/min为首次着火转速,700r/min为ISAD柴油机的怠速转速,进行动力性仿真,仿真结果表2所示。

表2 首次着火到怠速运转的仿真特性

可以看出:着火时,随着柴油机启动成功开始输出转矩,ISG电机的输出转矩会锐减约25%。从首次着火转速到怠速的过程中,随着ISAD柴油机转速的上升,驱动电流持续减小,ISG电机功率相应地持续减小,通过仿真可以看出,在700r/min时,ISG电机功率已衰减至1.5k W;柴油机的输出转矩随转速的升高而增大,ISG电机的输出转矩相应减小,通过控制电流逐渐降至稳定工作电流从而实现ISG电机转矩的卸载。

结合控制策略,通过Simulink模块的仿真功能,模拟ISAD柴油机从静止状态到怠速的启动过程。在ISG电机辅助作用下,0~350r/min的启动时间为 0.3s,0~700r/min的启动时间为2.9s。

4 常温(18℃)启动台架试验

选用无锡柴油机分公司CA6DF-19柴油机、兰州环电科技有限责任公司的ISG-2直流无刷永磁同步电机、北京奥思源科技有限公司电机控制器、杭州中成自动化控制技术有限公司CWF180电涡流测功机、美国SD公司DAQP-308发动机瞬态参数采集系统、德国DATALOG公司DASYlab5数据采集分析软件及相关传感器进行常温(18℃)启动台架试验。

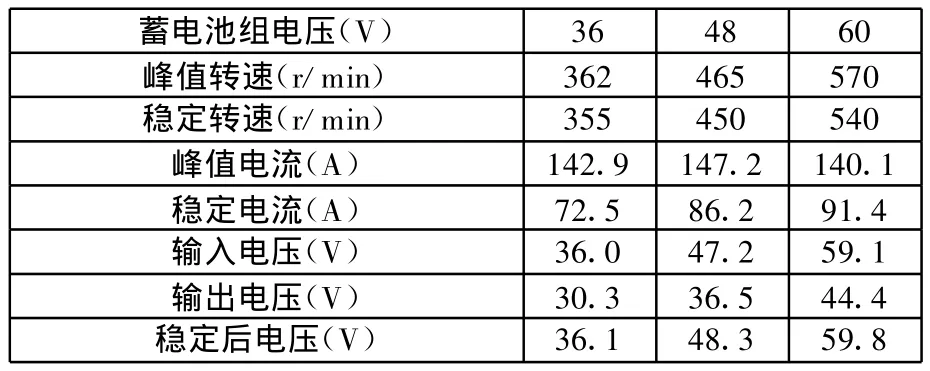

试验中,在柴油机不供油的情况下,采用36V、48V、60V的启动电压,驱动ISG 电机拖动柴油机,将其由静止状态拖转至稳定转速,试验测量蓄电池组电压、ISAD柴油机启动时峰值转速、稳定转速、ISG电机峰值电流、转速稳定后的电流、输入电压、输出电压以及稳定后的电压,试验结果如表3所示。

表3 常温启动试验结果

从表3可以看出,ISG电机采用36V、48V、60V的不同电压拖转启动ISAD柴油机时,均可将ISAD柴油机拖转至远高于原着火转速的目标转速,且转速可保持稳定。

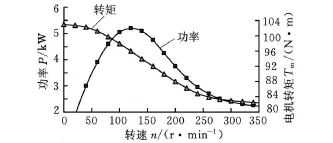

以36V电压驱动ISG电机,柴油机供油,进行常温(18℃)ISAD柴油机启动试验,ISG电机的转矩及输出功率随转速变化的试验结果如图6所示。

图6 ISAD柴油机36V启动试验结果

由试验结果可以看出,采用 36V电压驱动ISG电机来拖动柴油机,可以将ISAD柴油机拖至远高于原柴油机着火转速的目标转速350r/min以上,峰值转速为 362r/min,最后稳定在 355r/min;转速稳定后,蓄电池的电压为36.1V,保持稳定;在0~350r/min的启动过程中,ISG电机提供83.6~102.4N◦m的启动转矩,并随着转速的上升而减小;单相绕组的峰值电流达到142.9A,ISAD柴油机转速稳定后单相绕组的电流为72.5A;ISG电机的输出功率呈先增后减的变化趋势,峰值功率5.17k W,出现在转速为145r/min时,试验与仿真结果相符。

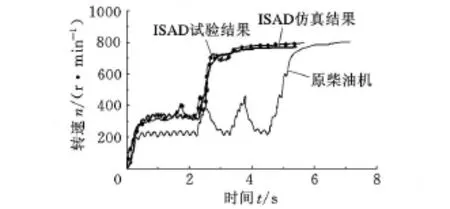

图7是ISAD柴油机仿真结果、试验结果和原柴油机的启动转速对比图,原柴油机的着火转速较低,为200r/min,从静止状态到着火转速的启动时间为0.7s;到达着火转速后,柴油机尝试着火启动,3.9s后成功着火启动,并迅速到达怠速700r/min;从着火转速到怠速的启动过程中,转速波动较大,且启动时间较长,静止到怠速需要5.3s。采用ISAD技术的柴油机,着火转速提高到350r/min以上,0~350r/min的仿真启动时间只需0.3s,试验结果为0.4s;到达着火转速后,ISAD柴油机能迅速着火启动;着火成功后,ISG电机继续提供辅助转矩,将柴油机拖至怠速,并稳定在700r/min,静止状态到怠速稳定的仿真时间为2.9s,试验结果为3.1s,且转速波动较小。

图7 ISAD柴油机启动转速曲线

根据图7对比曲线可以看出,试验与仿真结果一致;与原有柴油机相比,ISAD柴油机着火转速高、惯性力大、转速响应快,启动时间短,且启动过程中转速过渡较为平滑,有利于提高启动工况下的动力性和燃油经济性,排放性能也大幅改善。

5 结论

(1)ISAD柴油机首次着火时的转速较原柴油机大幅度提高,由200r/min提高至350r/min以上。柴油机惯性力增大,燃烧室混合气温度较高,柴油机更容易着火,排放性能、转速响应时间、过渡平滑性以及噪声振动特性也优于传统柴油机。

(2)启动时,ISG电机作为电动机工作,拖动ISAD柴油机启动。分别采用36V、48V、60V电压进行启动试验,均可将ISAD柴油机拖至目标转速。

(3)以36V电压驱动ISG电机进行启动试验,在0~350r/min的启动过程中,ISG电机的输出转矩随着转速的上升而减小,最大转矩102.4N◦m;启动绕组的线电流在30~150A范围内工作,稳定电流72.5A;输出功率呈先增后减的变化趋势,峰值功率为5.17kW。

(4)ISAD柴油机着火启动后,ISG电机继续作为电动机工作。随着转速上升,柴油机的输出转矩增大,ISG电机的输出转矩和功率相应持续下降,在怠速 700r/min时,ISG电机功率降至1.5k W,转矩降至20.5N◦m。

(5)与原柴油机比较,ISAD柴油机的启动时间缩短,从静止状态到着火的启动时间原机为0.7s,ISAD柴油机仿真结果为0.3s,试验结果为0.4s;从静止状态到怠速的启动时间由5.3s缩短至2.9s,试验结果为3.1s,且启动过程中转速波动较小,试验结果与仿真结果相吻合。

[1] Hermance D,Sasaki S.Hybrid Electric Vehicles Take to the Street[J].IEEE Spectrum,1999,41(11):48-52.

[2] 刘庆华,张为公,李忠国,等.电动汽车直流电机调速的模糊控制仿真研究[J].成组技术与生产现代化,2006,23(3):35-37.

[3] 李红朋,秦大同,杨阳,等.汽车发动机启动过程的动力学仿真[J].重庆大学学报(自然科学版),2005,28(6):4-8.

[4] 姚国飞.开关磁阻电动机启动性能的理论研究与实践[D].南京:南京航空航天大学,2004.

[5] 庄杰,杜爱民,许科.ISG型混合动力汽车发动机启动过程分析[J].汽车工程,2008,30(4):305-308.

[6] 季小尹,符向荣,王安丽.混合动力电动汽车用永磁无刷直流电机的设计与实现[J].微特电机,2004,11(2):5-7.

[7] 李华,张健,马晓军,等.神经网络在直流无刷电机控制系统中的应用[J].太原理工大学学报,2002,33(5):475-477.

[8] 彭涛,陈全世.并联混合动力电动汽车的模糊能量管理策略[J].中国机械工程,2003,14(9):797-800.

[9] Karen L B,Mehrdad E,Preyas K.A Matlab-based Modeling and Simulation Package for Electric and Hybrid Electric Vehicle Design[J].IEEE Transactions on Vehicular Technology,1999,48(11):1770-1778.

[10] 秦国平,姚维,章玮.基于LIN总线的车用无刷直流电机控制器设计[J].汽车工程,2006,28(6):583-585.